(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗЛЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ

1

Изобрегение относится к черной металлургии и может быть использовано для изготовления ответственных высокопрочных изделий.

; Известен способ изготовления профилей проката, включающий горячую прокатку, закалку в процессе формообразования путем гибки С13.

К недостаткам известного способа )о следует отнес 1и сложность технологического процесса, растрескивание изделия при закалке и, кроме того, склонность к хрупкому разрушению.

Известен способ изготовления биметал-}5 Ш1ческих изделий, включающий нагрев заготовки до температуры пластической деформации плакирующего слоя, предварительную штамповку, охлаждение до тектера- , туры относительной устойчивости аусте- 20 нита плакирукяцего слоя, окончательную штамповку, закалку с температуры штамповки и отпуск в режиме основного металла02.J.

Недостатком известного способа является придание изделию сразу окончательной формы и окончательных свойств, что в ряде случаев недопустимо, так как необходимо аше проведение механической обработки.

Известен способ изготовления изделий из металлов и сплавов высокой прочности, .заключающийся в нагреве до температуры аустенизации, выдержке и формообразова НИИ путем гибки при этой тетлпературе, закалке и отуске f 3 J.

Однако в существующем способе нагрев в аустенитную область направлен исключительно на уменьшение сопротивления деформированию . Способ не повышает прочностные характеристики (пределы прочности и текучести) изделия. Основны-, ми недостатками т мической обработки высокопрочных сталей с закалкой на мартенсит, с одновременным формообразованием являются напряжения, вбзникакяаие при формообразовании, охлаждении и структурных превращениях, которые при 3.98 водят к возникновенто грещид и короблеПИЮ изделий. В ряде случаев обработка по известному способу сопровождается образованием в зоне максимального изги ба зародышевых.микротрещин, вызывающих хрупкое разрушение изделий при последующей эксплуатации. Кроме того, недостатком известного способа является недостаточно высокая прочность и пластичность изделий, что снижает их эксплуатационную стойкость. Цель изобретения - увеличение прочности и уменьшение трещинообразования. Поставленная цель достигается тем, что в известном способе изготовления изделий из конструкционных сталей, включающем нагрев листовой заговки до темпе ратуры аустенизации, выдержку, формообразование путем гибки, закалку и отпус . предварительно производят высокотемпера турную термомеханическую обработку с отпуском при 4OO-6QOC, гибку провод при 600-650° С, а закалку ведут с дением на воздухе от температуры на выше начала мартенситного пр щения. Новый технологический процесс изгото ления изделий включает высокотемператур ную термомеханическую обработку (ВТМО заготовки, которая приводит к одновремен ному повышению прочности и сопротивлению распространения трещины {вязкость разрушения), что р.езко увеличивает эксплуатационную стойкость изделий. Однако после этой обработки твердость останется сравнительно высокой, чгЪ затрудняет механическую обработку (например, сверление отверстий, фрезерование пазов). Для устранения этой трудности необходимо проводить промежуточный отпуск (например при 4ОО-6ОО°С). Отпуск при температурах в указанном интервале позволяет снизить твердость для механической обработки, после которой проводят нагрев до температуры аустенизации, с короткой выдержкой при этой температуре, что ограничивает развитие рекристаллизации аустенита, которая устраняет полигонизованную субструктуру и соответственно снимает упрочнение от предшествующей ВТМО. Помимо этого чисто технологического назначения операции смягчающего отпуска , он еще играет важную роль в стабил зации созданной при ВТМО субструктуры усиливая проявление эффекта наследования повышенного комплекса механических свойств при пов1х рной закалке. Таким образом, проведение этого отпуска согласуется и с окончательной целью изобретения - достижением высоко, прочности и треадиностойкости деталей. Охлаждение от температуры аустенизашт до температур. на 20-3О G выше мару тенейтной точки проводит со скоростью, превышающей критическую скорость закалки, а затем после некоторой выдержки изделие выдают на воздух. Применение такого ступенчатого охлаждения предотвращает развитие перлитного и промежуточного преврашания, а при мартенситном уменьшает закалочные напряжения, которые могут привести к образованию трещин. Выбор режима охлаждения назначают из анализа С - диаграммы для данной стали с учетом наследственного влияния предварительной ВТМО на устой переохлажденного аустенита. Выбор температуры формообразования обусловлен там, что как высркая (выше Асз), так и низкая ( несколько выше М и ) температура формообразования может-привести к браку (появлеггасю трещин). В первом случае формообразование в сочетании с высокой температурой приводит к .рекристаллизации.аустенита, т. е. происходит устранение полигонизованной субструктуры, созданной в результате предварительной ВТМО, снимается ее благоприятное влияние на свойства готового изделия. Во втором случае формообразование при пониженной температуре, помимо необходимости использования мощности оборудования, вызывает резкое повышение плотности дислока- ций в мартенсите; при этом снижается вязкость разрушения. Формообразование в области относительной устойчивости переохлажденного аустенита (6ОО-650 С) сохраняет эффект упрочнения и повышения вязкости расзрушения, так как с одной стороны эти температуры рекристаллизации, а с другой - аустенит в этом интервале температур достаточно пластичен, и при его нагружени.и (формообразовании) не возниг- кает мощных скоплений дислокаций. Пример. Проводится изготовление изделий (например типа полка) из стали марки 25ХНМ по известному и предлагаемому способам. Известный способ изготовления включая нагрев листовой заготовки до 940 + i 40 С, деформацию с немедленной закалкоЙ отпуск при , нагре в до 870°+ 10°С, охланшейие до ,.

формообразование путем гибки в интервале 600-650°С, последующее охлаждение ка воздухе и отпуск при 180 t 1О С.

985087

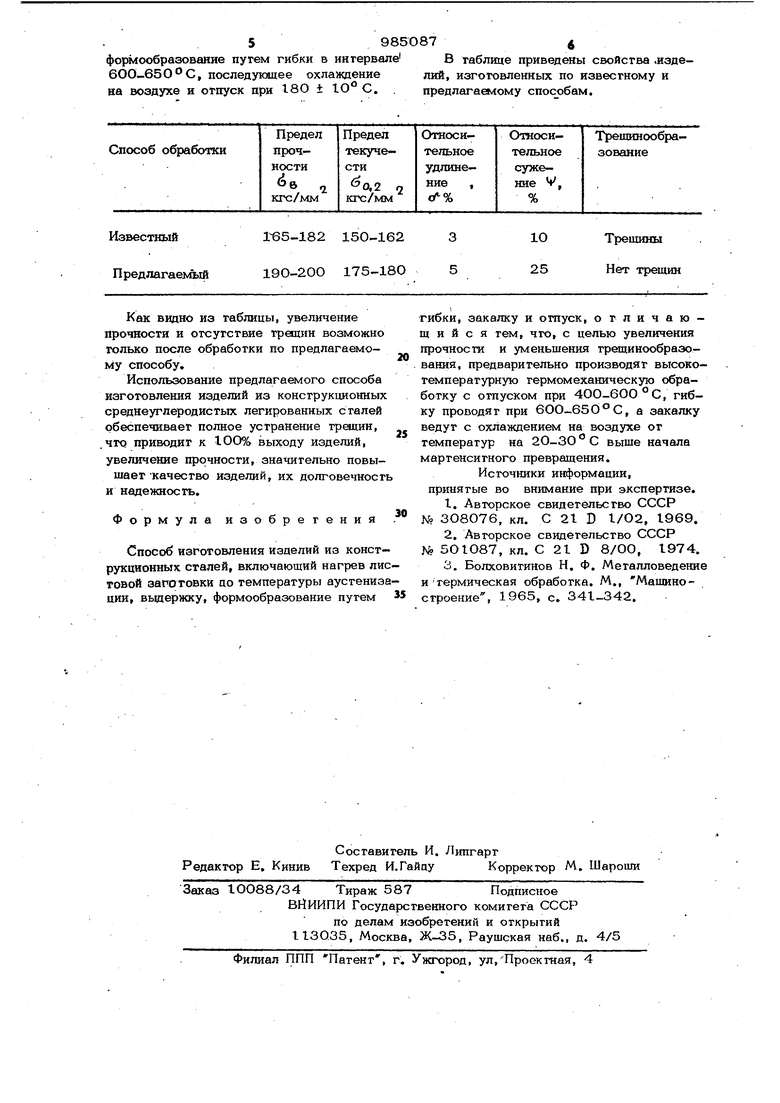

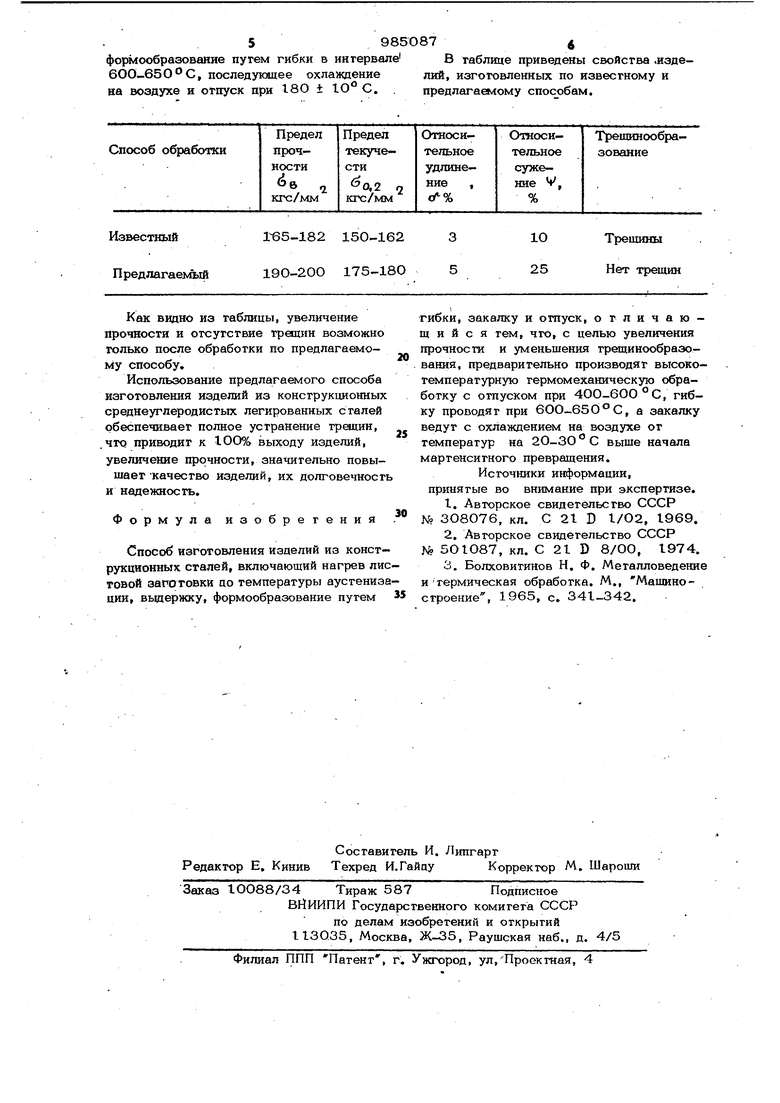

в таблице приведены свойства .изделий, изгоговлениых по извес гному и предлагаемому cnocj36aM.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ термомеханической обработки конструкционных сталей | 1978 |

|

SU943304A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU564135A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| Способ термомеханической обработки сортового проката из конструкционных сталей | 1978 |

|

SU763478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2015 |

|

RU2635114C2 |

Как видно из таблицы, увеличение прочности и отсутствие трещин возможно только после обработки по предлагаемому способу. Использование предлагаемого способа изготовления изделий из конструкционных среднеуглеродистых легированных сталей обеспечивает полное устранение траиин, .что приводит к 1ОО% выходу изделий, увеличение прочности, значительно повышает Качество изделий, их долговечность и надежность. Формула изобретения Способ изготовления изделий из конструкционных сталей, включающий нагрев лис товой заготовки до температуры аустениза ции, вьщержку, формообразование путем гибки, закалку и отпуск, отличающийся тем, что, с целью увеличения прочности и уменьшения трещинообразования, предварительно производят высокотемпературную термомеханическую обработку с отпуском при 40О-6ОО°С, гибку проводят при 6ОО-65О°С, а закалку ведут с охлаждением на воздухе от температур на 2О-ЗО ° С выше начала мартенситного превращения. Источники информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР № ЗО8076, кл. С 21 D 1/О2, 1969. 2.Авторское свидетельство СССР № 5О1О87, кл. С 21 D 8/ОО, 1974. 3.БОЛХОВИТИНОВ Н. Ф. Металловедение и термическая обработка. М., Машиностроение, 1965, с. 341-342.

Авторы

Даты

1982-12-30—Публикация

1981-03-19—Подача