(54) УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ВАЛОВ

Это достигается тем, что корпус и тела качения выполнены с соосными отверстиями, оси которых расположены в общей, перпендикулярной к оси устройства плоскости и снабжены пружинами, установленными в указанных соосных отверсгаях.

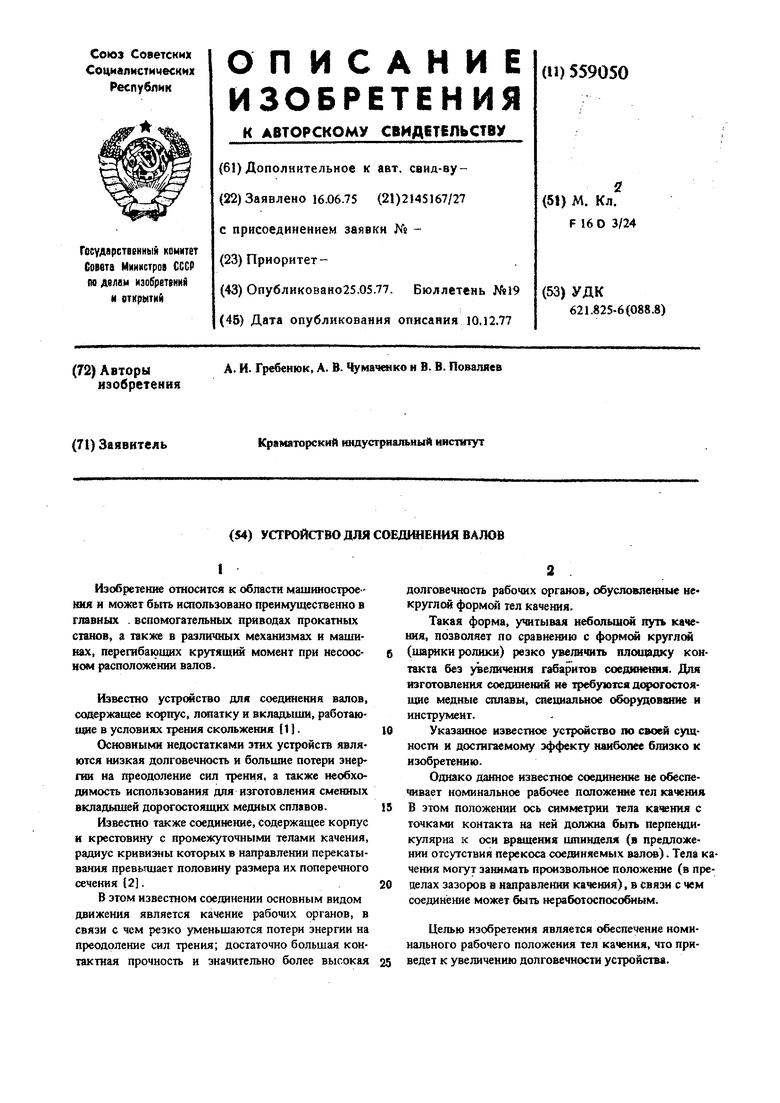

На фиг. 1 изображено устройство для соединения валов, выполнейное в виде шпинделя прокатного стана.

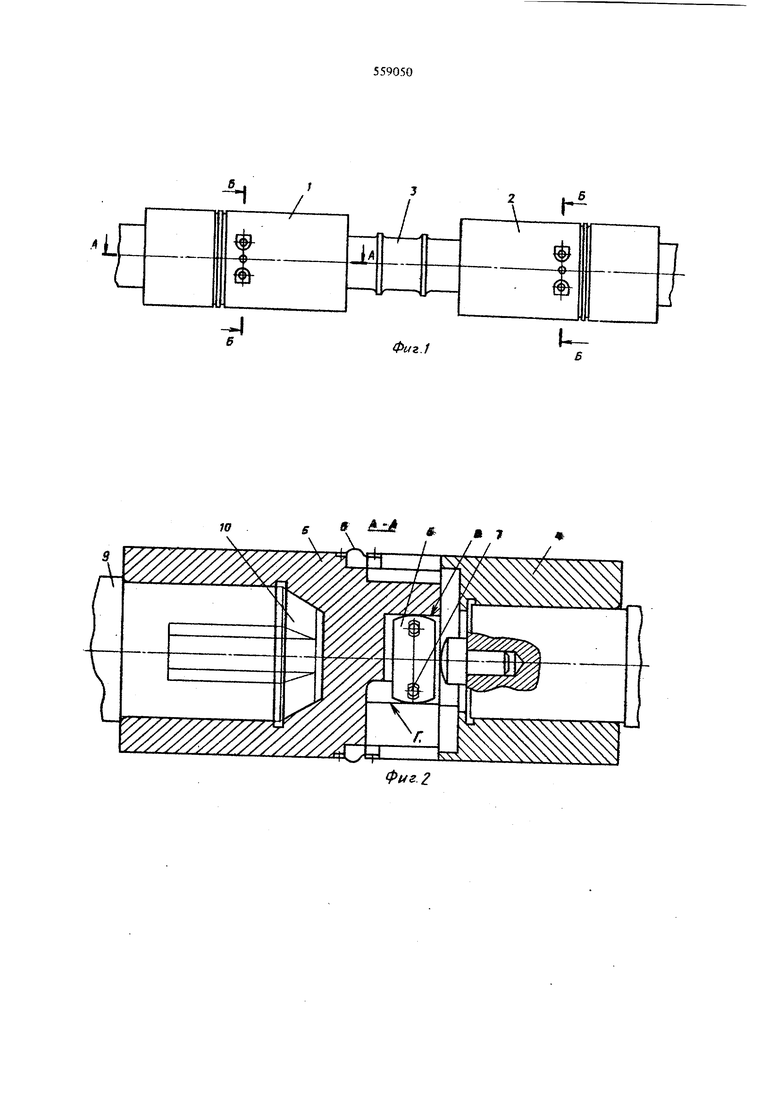

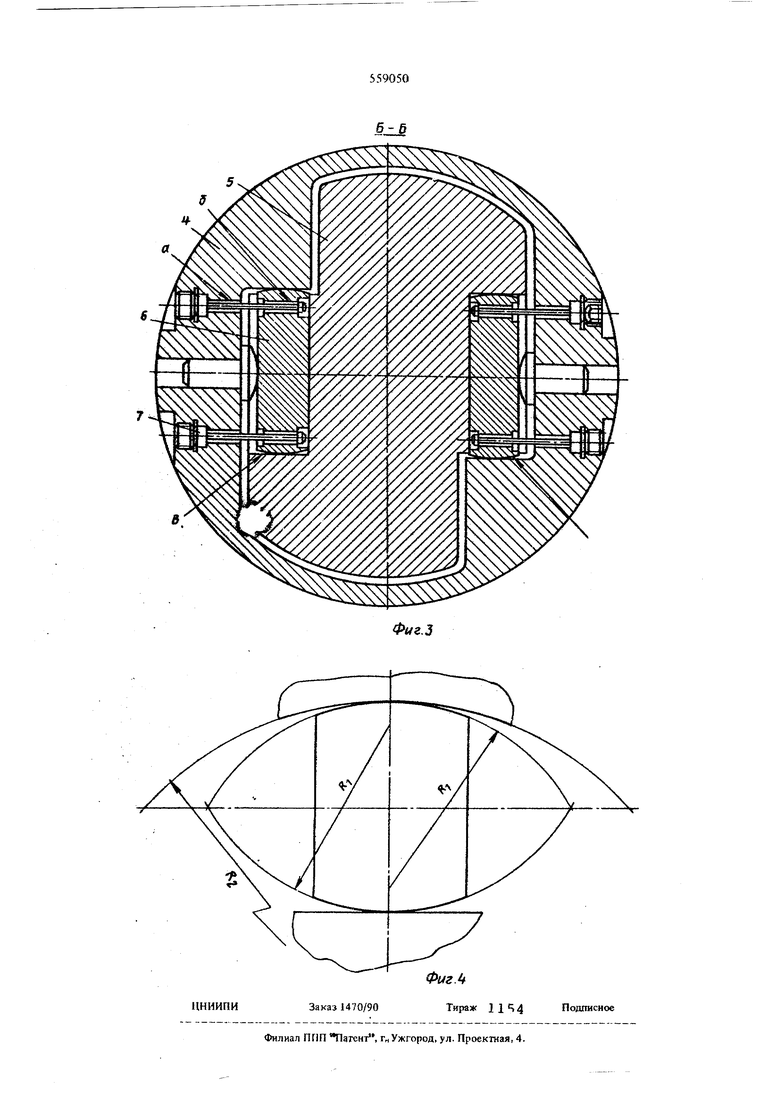

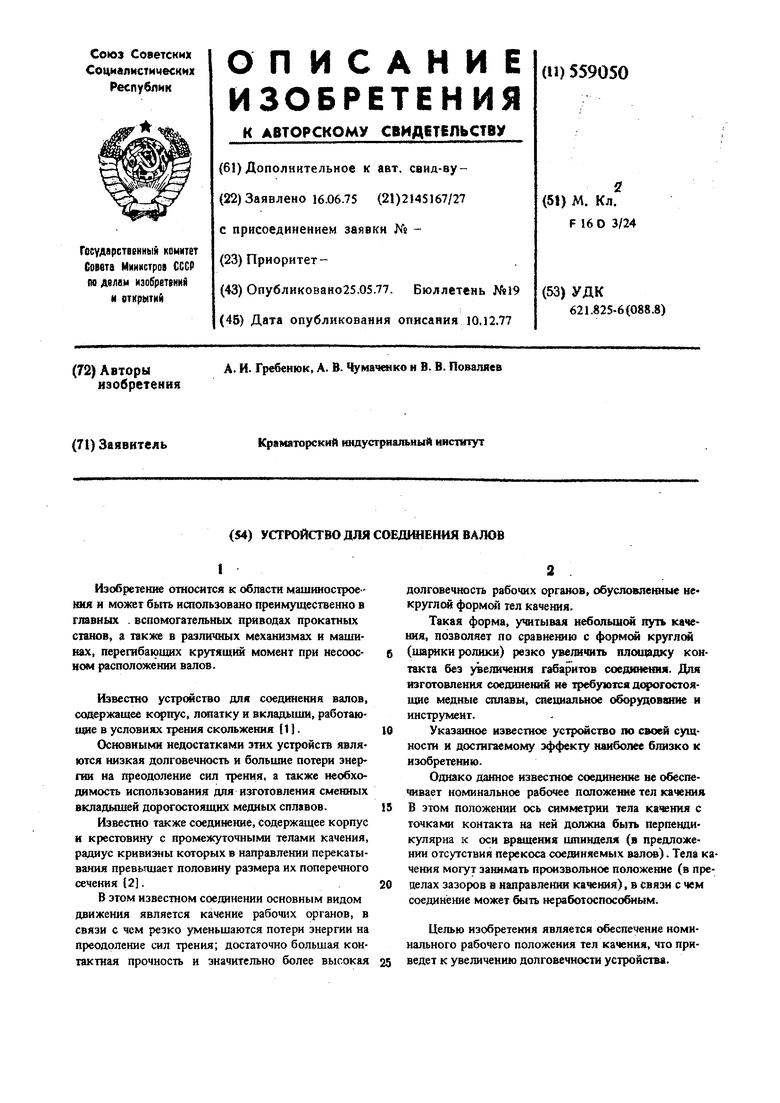

На фиг. 2 продольный разрез по А-А на фиг. 1; на фиг. 3 - поперешый разрез по Б-Б на фиг. 1; на фиг. 4 - тело качения в плоскости его перекатьшания.

Устройство состоит из двух шпиндельных головок 1 и 2, компенсирующих несоосность валов, и ипшндельного вала 3, соединяющего головки

Головка 1 состоит из корпуса 4, в который введена крестовина 5. Корпус 4 и крестовина 5 контактируют друг с другом выступами через промежуточные тела качения 6, которые поддер живаются в исходном положенгщ пружинами 7, устшювленными в соосных отверстиях а и б корпуса и те качения. Полость между корпусом 4 и крестовиной 5 уплотняется маслопыленепроникаемым кожухом 8. Внутрь ступицы крестовиш 5 введен конец рабочего валка 9 с направляющим конусом 10, который центрирует ступицу при перевалке валков Головка 2 (фиг. 1) устанавливается со стороны привода и от.пичается от головки 1 только тем, что конец валка не имеет направляющего конуса,

В корпусе и крестовине выполняются по две плоские или криволинейные с радаусом РЗ опорHbte поверх {ости В и Г, между которыми устанавливаются промежуточные тела качения с рад 1усам кривизны RI с направлении перекатыва}шя, больпдами половины размеров их поперечного сечения. В связи с этим такие тела качения имеют некруглую форму. Для удержания их в номинальном рабочем положении предусматриваются пружины 7,

При работе соединения левая и правая контактные поверхности В и Г элемента, относящегося к шпиндельному валу, совершают постоянные качательные движения, велишна которых зависит от

угла перекоса или несовпадения осей соединяемых валов и расстояния контактной поверхности от оси вращения.

В результате происходит в основном перекатывание промежуточных контактных тел по опорным поверхностям В и Г с разлишым в каждый момент скольжением, величина которого в любом случае не превосходит допустамой величины скольжения в зацеплении зубчатых передач.

При мштаже соединения промежуточйые тела качения занимают номшальное рабочее положение под воздействием упругих отл пружин 7, расположенных в соосных отверсгаях а и б. Эти же усилия препятствуют отклонению тел качения от своего номинального положения в процессе эксплуатации при кратковременном размыкании контактирующих поверхностей, которое может иметь место за счет неравномерности вращения, вибраций и т.п.

Предлагаемое соединение имеет по сравнению с используемыми пшинделями трения - скольжения значительно меньшие потери знергии на преодоление сил трения, так как основным видом движения рабочих органов является качение, а не скольжение; значительно более высокую долговечность, обусловленную некруглой фармая тел качения благодаря которой возможно резкое увеличение радиусов качения без увеличения габаритов соединения.

Повьппается производительность прокатных станов за счет уменьщения межремонтных простоев для смены вкладыщей.

Для изготовления новых соединений не требуются дорогостоя1цие медные сплавы.

Наличие специальных пружин, удерживающих промежуточные тела качения в номинальном рабочем положении, приведет по предварительным данным к увеличению долговетаоста соединения более чем в 2 раза

Формула изобретения

Устройство для соединения валов, например, прокатных станов, содержащее корпус, крестовину к промежуточные тела качения с радиусами кривизны, превышающими половину размера их поперечного сечения, отличающееся тем, что, с целью обеспечения номинального положения тел качения и повьпиения надежности работы, корпус и тела качения выполнены с соосными отверстиями, оси которых расположены в общей, перпендикулярной к оси устройства плоскости и снабжены пружинами, устаиовленнымв в указанных coociaix отверстиях.

Источники информации, принятые во внимание

при экспертизе:

1.Королев А.Н. ЬЬнструкция и расчет машин и механизмов прокатных станов, М., 1969, с. .194.

2.Авторское свидетельство СССР N 198844, iK.K.4. F 16 D 3/24 от 1967 г.

/

1 t

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения валов | 1975 |

|

SU562685A1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2279943C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2263556C1 |

| Шпиндель привода валка прокатного стана | 1988 |

|

SU1556779A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| Механизм установки верхнего валка прокатной клети | 1987 |

|

SU1507477A1 |

| Опорный узел прокатного валка | 1979 |

|

SU820944A1 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2123399C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2089308C1 |

| Универсальный шарнир | 1981 |

|

SU952392A1 |

Ф(4г.2

Авторы

Даты

1977-05-25—Публикация

1975-06-16—Подача