Изобретение относится к обработке металлов давлением и может быть использовано при производстве заготовок, имеющих форму тел вращения, и является усовершенствованием известного устройства, описанного в авт. св. СССР №468683.

В основном изобретении по авт. св. СССР № 468663, кл. В 21 Н 1/22 описано устройство для прокатки заготовок, имеющих форму тел вращения, используемое при производстве точных заготовок, имеющих форму тел вращения /винтовых фасонных профилей, калиброванного проката и труб/. Это устройство содержит прокатные валки с криволинейной образующей, установленные наклонно к оси заготовки в опорах, размещенных в станине, вращающуюся обойму с промежуточными опорами, контактирующими с прокатными валками, а также укрепленный на станине торцовый кулак, взаимодействующий с промежуточными опорами [1].

Указанное устройство позволяет осуществлять прокатку с вращением заготовки относительно своей оси в процессе прокатки с частотой, превышающей частоту вращения обоймы с промежуточными опорами в 2,5-6 раз.

Недостатками этого устройства являются невозможность прокатки заготовки без одновременного вращения ее относительно своей оси, недостаточная прочность валков вследствие размещения опор последних в станине, выполненной как единое целое, и расположения во внутренней ограниченной полости обоймы с промежуточными опорами и ограниченная частота вращения обоймы, следовательно, и скорость прокатки из-за высокой частоты вращения заготовки.

Указанные недостатки не позволяют прокатывать длинномерные заготовки диаметром свыше 20-30 мм и использовать устройство в технологических линиях, например в линии прокатных станов для одновременной калибровки и правки заготовок в потоке.

Задачей изобретения является расширение технологических возможностей устройства.

Это достигается тем, что в устройстве для прокатки заготовок, имеющих форму тел вращения, по авт. св. СССР №468683 станина выполнена составной из корпуса или соединенных корпусов и установленных в них с возможностью вращения и кинематически жестко связанных между собой по крайней мере двух планшайб, причем последние с размещенными в них опорами валков и соединенным торцовым кулаком установлены с возможностью вращения в одном направлении относительно оси заготовки.

Установление соответствующих частот вращения обоймы с промежуточными опорами и планшайб с прокатными валками обеспечивает прокатку заготовки с малой частотой вращения или без одновременного вращения ее относительно своей оси. Это позволяет прокатывать длинномерные заготовки и заготовки неограниченной длины из бунта с последующей резкой на мерные длины.

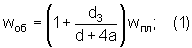

При прокатке без вращения заготовок соотношение частот вращения обоймы и планшайб запишется в виде

где wоб - частота вращения обоймы;

wпл - частота вращения планшайб;

d3 - диаметр прокатываемой заготовки;

d - теоретический диаметр заготовки в сечении координатной плоскостью z'=0 /фиг.1/;

a - теоретический радиус валка в сечении плоскостью, проходящей через начало координат O' перпендикулярно к оси валка, причем начало координат совмещено с точкой оси заготовки, находящейся на кратчайшем расстоянии от оси валков.

Величины d и а можно вычислять по формулам, приведенным в работе [2].

В этом случае предельная частота вращения обоймы и планшайб ограничивается прочностью устройства, что позволяет увеличить скорость прокатки и использовать устройство в технологических линиях для обработки заготовок в потоке.

Размещение опор валков в составной станине и вне полости обоймы позволяет увеличить размеры валков, что повышает прочность последних и обеспечивает прокатку заготовок практически любого диаметра.

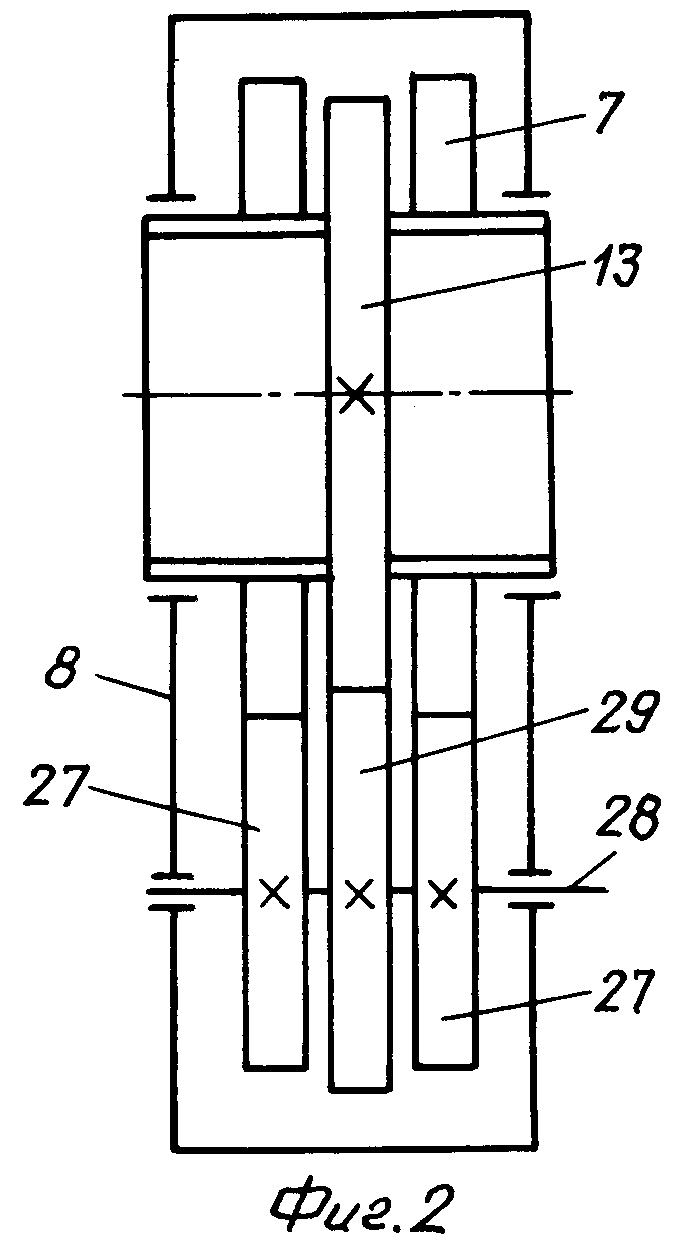

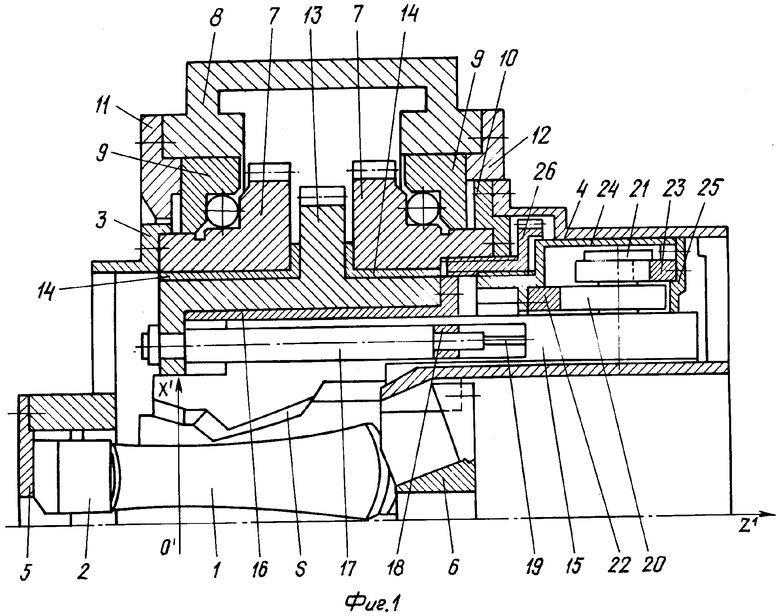

На фиг.1 изображено предлагаемое устройство, на фиг.2 - кинематическая схема этого устройства.

Устройство содержит прокатные валки 1, установленные в опорах 2, размещенных в планшайбах 3 и 4 и зафиксированных крестовинами 5 и 6. Оси валков 1 расположены наклонно к оси заготовки по прямолинейным образующим однополостного гиперболоида. Планшайбы 3 и 4 укреплены на ступице зубчатых колес 7, установленных с возможностью вращения в корпусе 8 на подшипниках качения 9, причем планшайба 4 укреплена при помощи переходного кольца 10. 11 и 12 - крышки подшипниковых узлов, предназначенные для осевой фиксации подшипников 9 и восприятия осевых нагрузок.

Обойма 13, выполненная в виде зубчатого колеса, установлена в ступицах зубчатых колес 7 на подшипниках скольжения 14 и расположена в полости корпуса 8, ограниченной c торцов планшайбами 3 и 4. В обойме 13 размещены промежуточные опоры 15 с возможностью возвратно-поступательного перемещения вдоль оси заготовки в цилиндрических направляющих 16 и 17. Цилиндрические направляющие 17 закреплены в обойме 13 и фигурной крышке обоймы 18. В этих направляющих расположены пружины сжатия /на чертеже не показаны/, взаимодействующие посредством тяг 19 с промежуточными опорами 15.

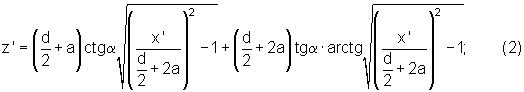

Контактирующая с прокатными валками поверхность S промежуточных опор 15 образована перемещением вдоль винтовой линии, лежащей на цилиндре, плоской кривой, заданной в координатах z'-x' /фиг.1/ уравнением

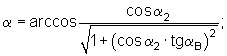

где α2 и αB - углы наклона оси валка к оси заготовки в горизонтальной и вертикальной плоскостях соответственно.

При расположении оси валка к оси заготовки в горизонтальной и вертикальной плоскостях существует плоскость, проходящая через ось абсцисс /ось o'z'/ параллельно оси валка. Угол между проекцией оси валка на эту плоскость и осью абсцисс равен углу α.

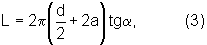

Шаг винтовой линии, лежащей на цилиндре, определяется по формуле

где L - шаг винтовой линии.

Калибрующая зона устройства, образованная вращением валков вокруг оси заготовки, расположена по оси абсцисс в интервале от - lk до 2lk, а конечная контактная точка поверхности S промежуточных опор 15 - от координатной плоскости z'=0 на расстоянии от -Ln до 2lk+Δln, где lk - длина калибрующей зоны, Ln -перемещение промежуточных опор при вращении обоймы. Δln - перемещение промежуточных опор при настройке устройства на минимальный диаметр заготовки.

На промежуточных опорах 15 установлены ролики 20 и 21, взаимодействующие с торцовыми кулаком 22 и копиром 23, укрепленными в кольцеобразной коробке 24, причем торцовый копир 23 укреплен при помощи крышки коробки 25. Кольцеобразная коробка 24 размещена в полости планшайбы 4 и соединена с последней при помощи призматических скользящих шпонок /на чертеже не показаны/ и резьбового соединения, осуществленного непосредственным свинчиванием коробки 24, зубчатого колеса 26 и зубчатого колеса 7 с переходным кольцом 10. На внешней и внутренней поверхностях ступицы зубчатого колеса 26 нарезаны резьбы правого и левого направлений.

Планшайбы 3 и 4 кинематически связаны между собой посредством зубчатых колес 7, на ступице которых они укреплены, и шестерен 27, насаженных на один вал 28. Обойма 13 кинематически связана с планшайбами 3 и 4 посредством шестерни 29, насаженной также на вал 28. Зубчатые передачи размещены в полости корпуса 8 /фиг.2/ и обеспечены смазкой из масляной ванны.

В отличии от работы устройства по основному изобретению [1] в предлагаемом устройстве обойма 13 с промежуточными опорами 15 на подшипниках 14 и планшайбы 3 и 4 с валками 1 и торцовыми кулаком 22 и копиром 23 на подшипниках 9 вращаются в одном направлении, причем частота вращения обоймы установлена больше частоты вращения планшайб и определяется из соотношения (1).

Вращательное движение обойме 13 передается от вала 28 посредством шестерни 29, а планшайбам 3 и 4 - посредством шестерен 27 и зубчатых колес 7. Геометрические параметры зубчатых зацеплений колес 7 с шестернями 27 одинаковые, что обеспечивает одинаковую частоту вращения планшайб 3 и 4. Жесткая кинематическая связь между планшайбами 3 и 4 позволяет взаимно синхронизировать вращение планшайб относительно оси заготовки и тем самым с достаточной точностью поддерживать заданное угловое смещение опор валков.

Торцовый копир 23 воспринимает динамическую осевую нагрузку и ограничивает в заданном диапазоне перемещение роликов 21.

В процессе прокатки заготовка при dз=dзр не вращается относительно своей оси, при dз>dзр вращается с малой частотой в направлении вращения обоймы и планшайб, а при dз<dзр - в противоположном направлении, где dзр - расчетный диаметр заготовки.

Вращение обоймы может осуществляться с помощью отдельного привода, что позволит устанавливать частоты вращения обоймы и планшайб в зависимости от диаметра прокатываемой заготовки.

Настройка устройства на требуемый диаметр заготовки осуществляется вращением зубчатого колеса 26, при этом кольцеобразная коробка 24 с торцовым кулаком 22 и промежуточные опоры 15 перемещаются вдоль оси заготовки, а опоры 2 с валками 1, которые пожимаются к поверхности промежуточных опор пружинами /на чертеже не показаны/, - в радиальном направлении.

Возможны следующие варианты выполнения устройства.

Вариант 1. Станина выполнена составной из трех соосно соединенных корпусов и установленных в крайних из них планшайб, а торцовый кулак и обойма с промежуточными опорами размещены в среднем корпусе, при этом торцовый кулак соединен с планшайбой. Такое конструктивное решение позволяет уменьшить диаметр опор планшайб, что важно при высокой частоте вращения последних.

Вариант 2. Опоры валков размещены в планшайбах с возможностью перемещения вдоль оси заготовки, а торцовый кулак соединен с планшайбой, например, с помощью болтов. Это упрощает конструкцию узла соединения торцового кулака.

Работоспособность и высокая жесткость устройства по авт. св. СССР №468683 подтверждены промышленными испытаниями на предприятиях ОАО "Ижмаш" и ОАО "КамАЗ".

Предлагаемое устройство позволяет прокатывать с достаточно высокой производительностью /расчетная скорость прокатки до 1,5 м/с/ заготовки, имеющие форму тел вращения, практически любых диаметров и длин и обеспечивает получение точных размеров и гладкой полированной поверхности.

Список литературы

1. Авторское свидетельство СССР №468683, М. кл.3 В 21 Н 1/22 от 04.06.1973.

2. Абдульманов Ф. З. Расчет оптимальных геометрических параметров основных деталей устройств для прокатки заготовок, имеющих форму тел вращения. - Москва: Центральным научно-исследовательским институтом информации и технико-экономических исследований рукопись депонирована в справочно-информационном фонде в 1984 г., №223.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2279943C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2291022C1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Устройство для поперечно-винтовой прокатки | 1989 |

|

SU1636099A1 |

| Устройство для поперечной прокатки зубчатых профилей | 1979 |

|

SU882691A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Рабочая клеть прокатного стана | 1980 |

|

SU965575A1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве заготовок, имеющих форму тел вращения. Задачей изобретения является расширение технологических возможностей устройства. Устройство содержит прокатные валки с криволинейной образующей, установленные наклонно к оси заготовки в опорах, размещенных в станине, вращающуюся обойму с промежуточными опорами, контактирующими с прокатными валками, и укрепленный на станине торцовый кулак, взаимодействующий с промежуточными опорами. В соответствии с изобретением станина выполнена составной из корпуса или соединенных корпусов и установленных в них с возможностью вращения и кинематически жестко связанных между собой по крайней мере двух планшайб. Последние с размещенными в них опорами валков и соединенным торцовым кулаком установлены с возможностью вращения в одном направлении относительно оси заготовки. Устройство позволяет осуществлять прокатку с достаточно высокой производительностью заготовок, имеющих форму тел вращения, практически любых диаметров и длин и обеспечивает получение точных размеров и гладкой полированной поверхности. 2 ил.

Устройство для прокатки заготовок, имеющих форму тел вращения, содержащее прокатные валки с криволинейной образующей, установленные наклонно к оси заготовки в опорах, размещенных в станине, вращающуюся обойму с промежуточными опорами, контактирующими с прокатными валками, а также укрепленный на станине торцовый кулак, взаимодействующий с промежуточными опорами, отличающееся тем, что станина выполнена составной из корпуса или соединенных корпусов и установленных в них с возможностью вращения и кинематически жестко связанных между собой по крайней мере двух планшайб, причем последние с размещенными в них опорами валков и присоединенным торцевым кулаком установлены с возможностью вращения в одном направлении относительно оси заготовки.

| SU 468683 A1, 20.03.2000.SU 555589 A, 22.03.1978.RU 2200071 C2, 10.03.2003.GB 1350489 A, 18.04.1994. |

Авторы

Даты

2005-11-10—Публикация

2004-02-04—Подача