Изобретение относится к обработке металлов давлением и может быть использовано при производстве заготовок, имеющих форму тел вращения.

Известно устройство для прокатки заготовок, имеющих форму тел вращения, содержащее прокатные валки с криволинейной образующей, установленные наклонно к оси заготовки в опорах, основную вращающуюся обойму с промежуточными опорами, контактирующими с прокатными валками, основной торцовый кулак, взаимодействующий с промежуточными опорами [1]. Основная обойма - обойма, воспринимающая в процессе прокатки давление металла на валки. Основной торцовый кулак - торцовый кулак, взаимодействующий с промежуточными опорами основной обоймы.

Это устройство позволяет осуществлять прокатку заготовок, имеющих форму тел вращения, только в одном направлении.

Недостатком его является невозможность прокатывать заготовки в противоположном направлении. А необходимость в этом возникает, например, в случае прокатки малотоннажных партий заготовок с большими суммарными обжатиями.

Целью предлагаемого устройства является расширение его технологических возможностей.

Это достигается тем, что устройство для прокатки заготовок, имеющих форму тел вращения, содержит прокатные валки с криволинейной образующей, установленные в опорах наклонно к оси заготовки, вращающуюся основную обойму с промежуточными опорами, контактирующими с прокатными валками, основной торцовый кулак, взаимодействующий с промежуточными опорами.

Одновременно оно снабжено корпусом или соединенными корпусами, двумя планшайбами, дополнительной вращающейся обоймой с промежуточными опорами и дополнительным торцовым кулаком, при этом в корпусе или в соединенных корпусах размещены зубчатые передачи, установленные с возможностью вращения и кинематически жестко связанные между собой, две планшайбы с основным и дополнительным торцовыми кулаками, прокатные валки, основная и дополнительная обоймы, а промежуточные опоры дополнительной обоймы расположены в ее направляющих с возможностью перемещения вдоль оси заготовки, взаимодействия с дополнительным торцовым кулаком и контакта с прокатными валками, причем дополнительная обойма расположена по ходу прокатки до или за точкой оси заготовки, находящейся на кратчайшем расстоянии от оси валков, ось вращения дополнительной обоймы совмещена с осью заготовки, а опоры валков расположены в планшайбах.

Дополнительная обойма кинематически жестко связана с основной обоймой.

Дополнительная обойма может быть соосно соединена или изготовлена заодно с основной обоймой.

Кроме того, промежуточные опоры могут быть выполнены составными из размешенных в направляющих дополнительной обоймы с возможностью перемещения вдоль оси заготовки корпусов промежуточных опор и шарнирно закрепленных в них поворотных элементов, контактирующих с прокатными валками.

Дополнительный торцовый кулак может быть соединен с планшайбой с возможностью поворота относительно прокатных валков и оси заготовки при его перемещении вдоль оси.

Дополнительная обойма может быть выполнена составной из вращающихся относительно оси заготовки и промежуточных опор элементов, причем охватывающая промежуточные опоры направляющая соединена с вращающимся относительно этих опор элементом.

Элемент обоймы с охватывающей промежуточные опоры направляющей может быть закреплен на планшайбе или корпусе.

Дополнительная обойма с промежуточными опорами, расположенная по ходу прокатки за основной обоймой, в частности, позволяет образовать вращением валков вокруг оси заготовки вторую рабочую зону устройства, расположенную по ходу прокатки за точкой оси заготовки, находящейся на кратчайшем расстоянии от оси валков. Устройство такой конструкции обеспечивает возможность прокатки заготовок в противоположных направлениях. Расположение дополнительной обоймы по ходу прокатки до основной обоймы увеличивает длину рабочей зоны устройства, что позволяет осуществлять прокатку заготовок с повышенными обжатиями.

Жесткая кинематическая связь между дополнительной и основной обоймами позволяет с высокой точностью поддерживать заданное соотношение частот вращения обойм относительно оси заготовки. Соосное соединение обойм упрощает конструкцию и облегчает монтаж и демонтаж дополнительной обоймы. Выполнение дополнительной обоймы заодно с основной обоймой позволяет уменьшить количество опор обойм и сократить осевые габаритные размеры устройства.

Составные промежуточные опоры обеспечивают равномерное распределение нагрузки по длине мгновенной контактной линии при любом положении оси валков благодаря способности поворотных элементов самоустанавливаться в корпусах промежуточных опор под нагрузкой.

Соединение дополнительного торцового кулака с планшайбой с возможностью поворота относительно прокатных валков и оси заготовки при его перемещении вдоль оси обеспечивает совмещение середины мгновенной контактной линии с плоскостью, проходящей через ось заготовки и середину винтовой линии соответствующего участка профильной поверхности торцового кулака, что позволяет расширить диапазон размеров прокатываемых заготовок.

Дополнительная составная обойма обеспечивает снижение коэффициента трения скольжения охватывающей промежуточные опоры направляющей элемента обоймы благодаря возможности вращения последнего относительно возвратно-поступательно перемещающихся промежуточных опор. Закрепление элемента обоймы с охватывающей промежуточные опоры направляющей на планшайбе или корпусе упрощает конструкцию составной обоймы.

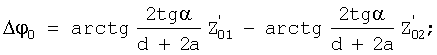

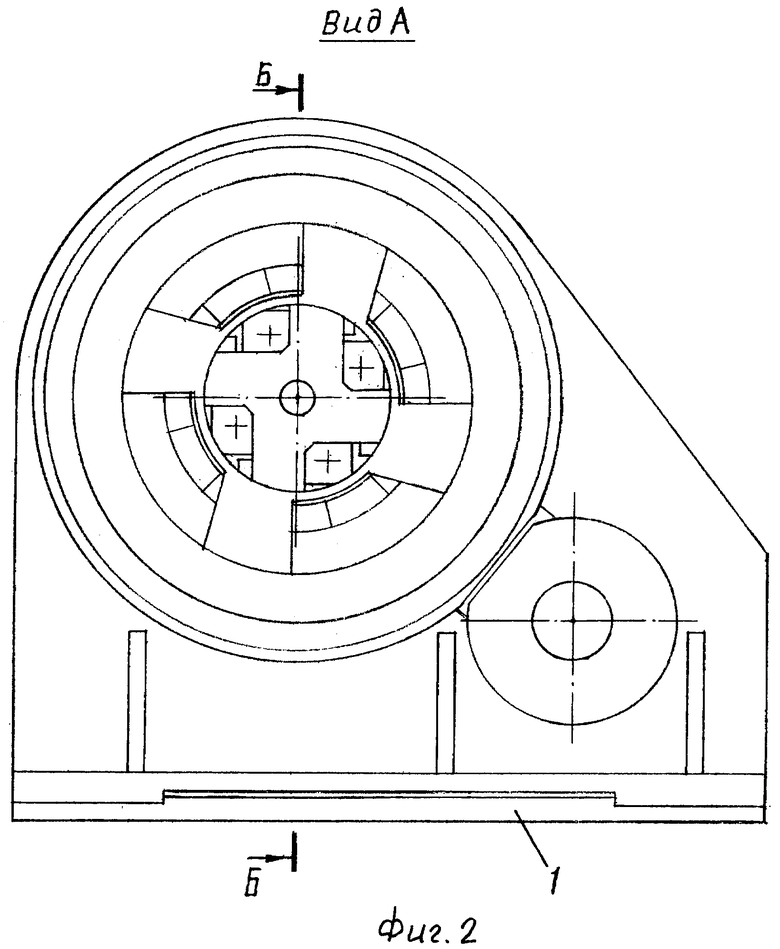

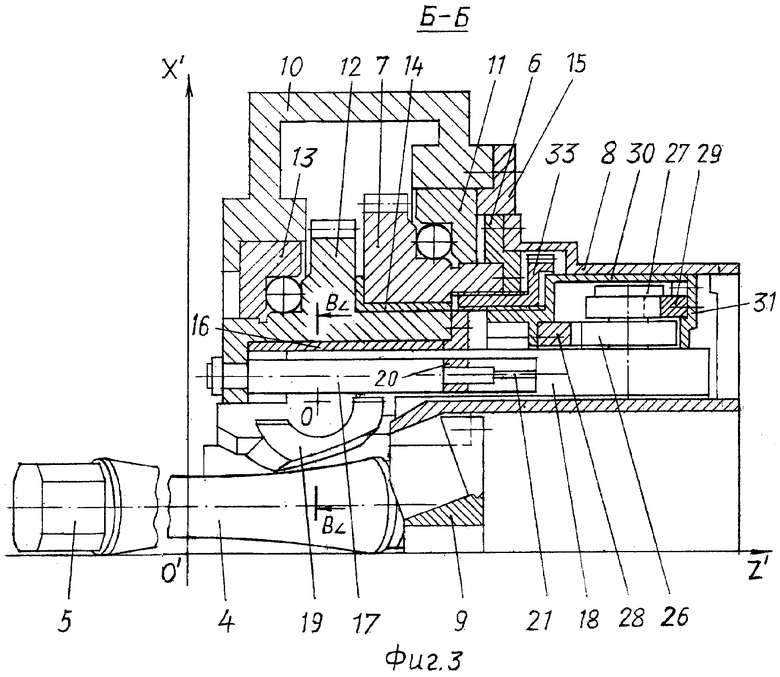

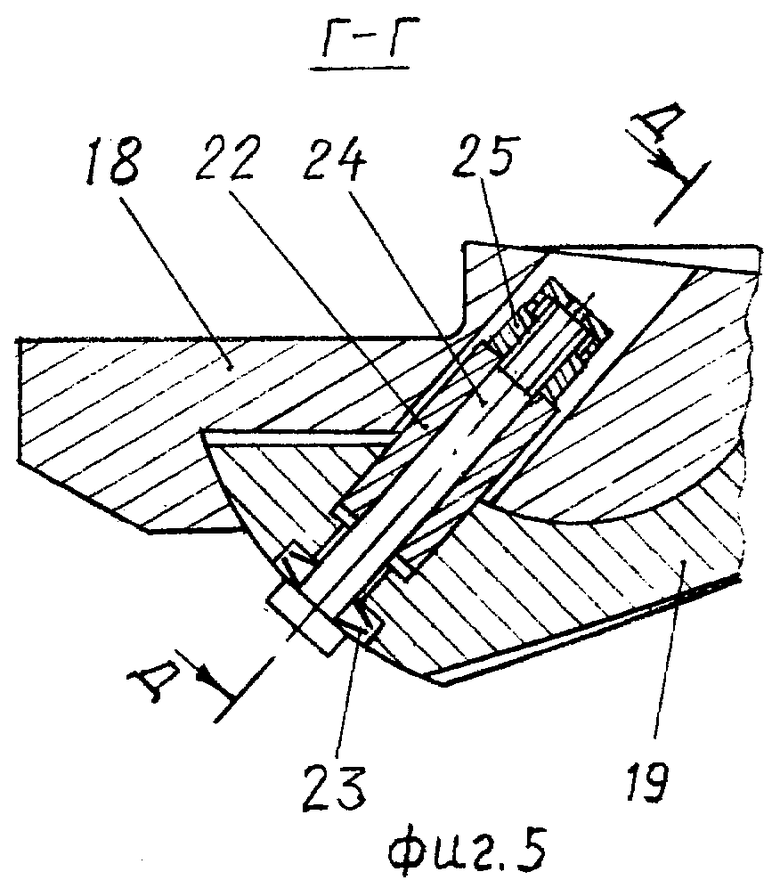

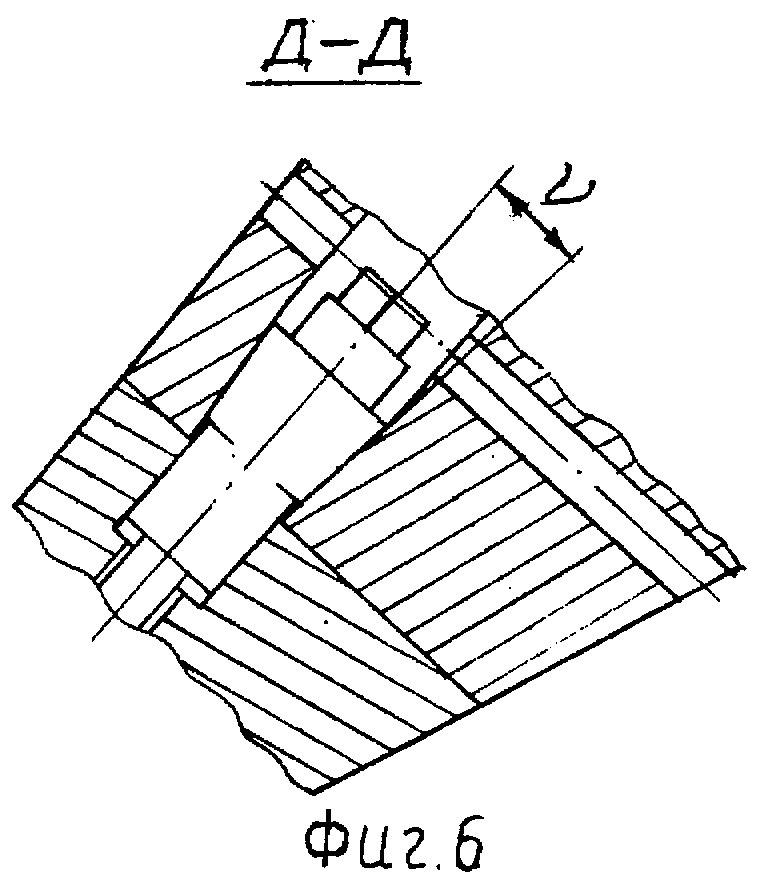

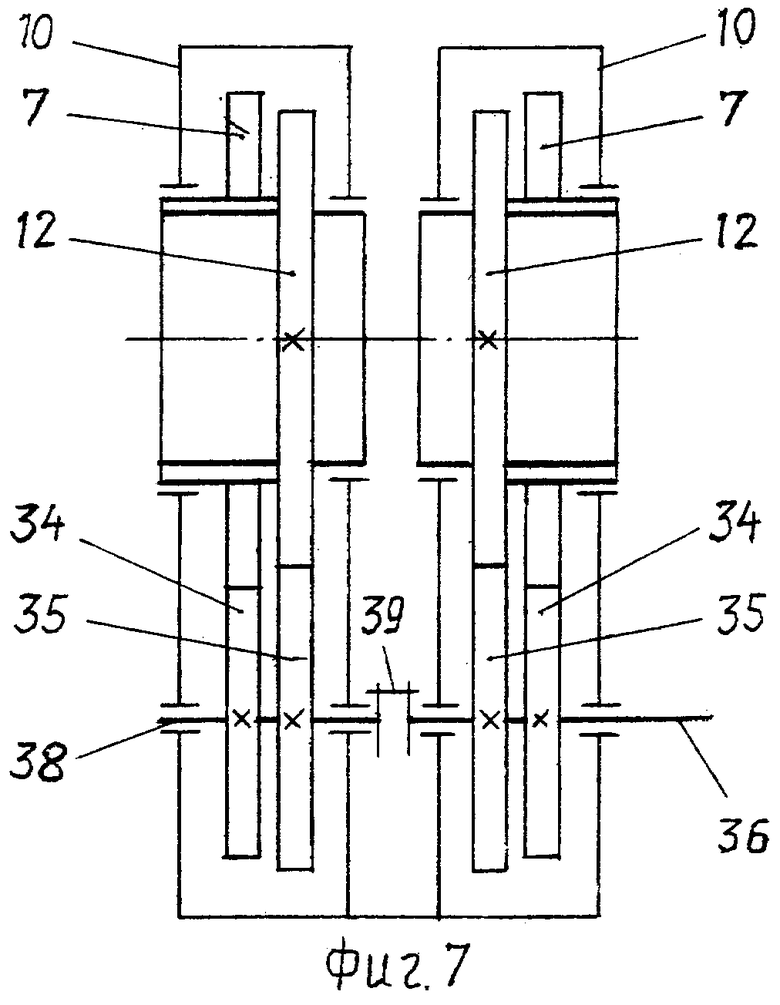

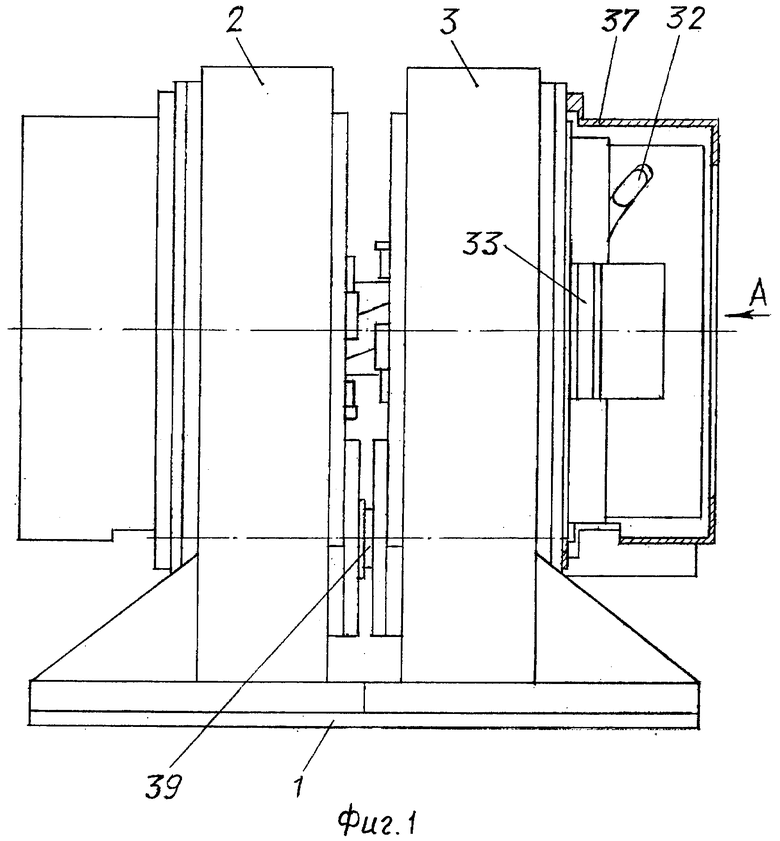

На фиг.1 изображен общий вид предлагаемого устройства, на фиг.2 - вид А на фиг.1; на фиг.3 - разрез по Б-Б на фиг.2; на фиг.4 - разрез промежуточной опоры по B∠-B∠ на фиг.3 секущей плоскостью, составляющей с плоскостью чертежа угол, отличный от прямого; на фиг.5 - разрез по Г-Г на фиг.4: на фиг.6 - разрез по Д-Д на фиг.5: на фиг.7 - кинематическая схема устройства.

Устройство содержит установленные соосно на основание 1 /фиг.1 и 2/ идентичные узлы 2 и 3, а также прокатные валки 4 /фиг.3/ с криволинейной образующей, установленные в опорах 5 этих узлов. Оси валков 4 расположены наклонно к оси заготовки по прямолинейным образующим однополостного гиперболоида вращения.

Узел 3, расположенный по ходу прокатки за узлом 2 и точкой 0' /фиг.3/ оси заготовки, находящейся на кратчайшем расстоянии от оси валков, содержит укрепленную при помощи переходного кольца 6 на ступице зубчатого колеса 7 планшайбу 8, в которой размещены и зафиксированы в осевом и тангенциальном направлениях крестовиной 9 опоры 5. Зубчатое колесо 7 установлено с возможностью вращения относительно оси заготовки в корпусе 10 на подшипнике качения 11. Опоры дополнительной обоймы 12, выполненной в виде зубчатого колеса, установлены в корпусе 10 на подшипнике качения 13 и в ступице зубчатого колеса 7 на подшипнике скольжения 14, 15 - торцовая крышка, предназначенная для осевой фиксации подшипников 11 и 13 и восприятия осевых нагрузок.

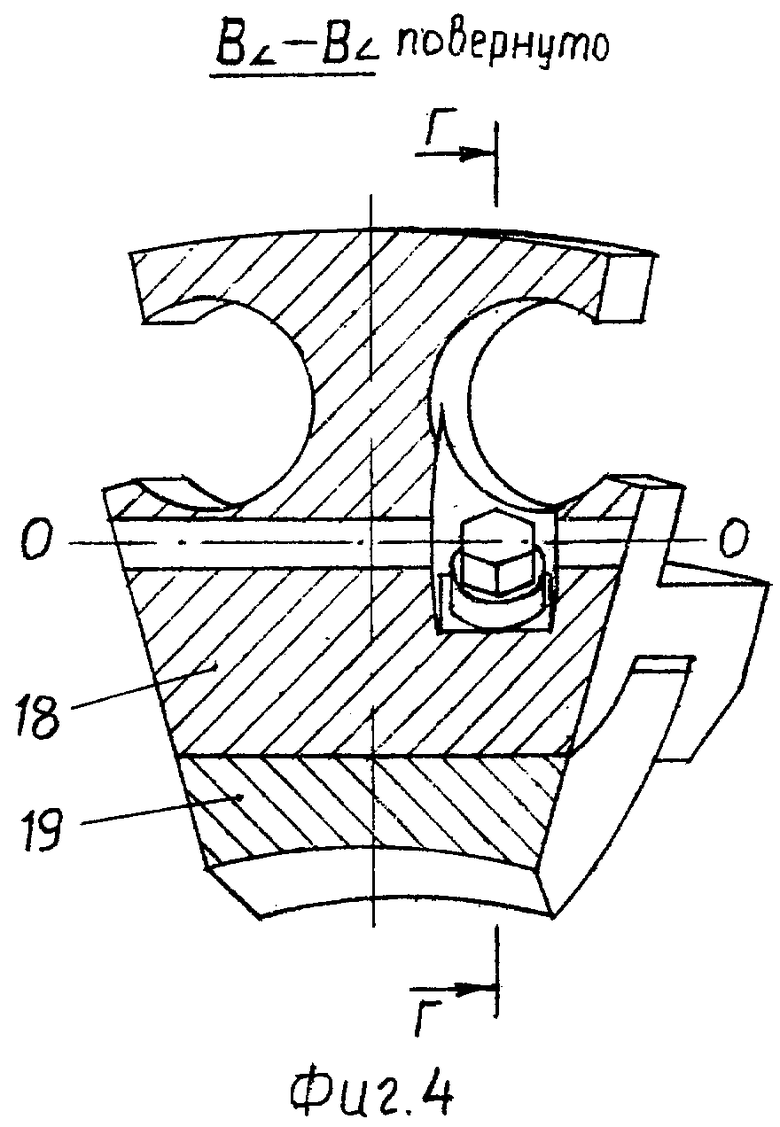

В цилиндрических направляющих 16 и 17 обоймы 12 размещены с возможностью перемещения вдоль оси заготовки промежуточные опоры, состоящие из корпусов промежуточных опор 18 и шарнирно закрепленных в них поворотных элементов 19, контактирующих с прокатными валками 4. Цилиндрические направляющие 17 закреплены на фигурной крышке обоймы 20 и обойме 12. В полости этих направляющих расположены пружины сжатия /на чертеже не показаны/, взаимодействующие посредством тяг 21 с корпусами промежуточных опор 18.

Поворотные элементы 19 имеют возможность поворачиваться относительно оси 0-0 /фиг.3 и 4/, расположенной наклонно к оси заготовки. Осевая фиксация поворотных элементов 19 относительно корпусов промежуточных опор 18 осуществлена при помощи штифтов 22, подпружиненных тарельчатыми пружинами 23 болтов 24 и гаек 25 /фиг.5/. Фиксирование в направлении прокатки обеспечено концентрично расположенными относительно друг друга цилиндрическими поверхностями соединенных деталей /фиг.3, 4 и 5/. Тарельчатые пружины 23 создают между сопрягаемыми цилиндрическими поверхностями достаточные силы трения для предупреждения поворота поворотных элементов в период прохождения промежуточных опор между валками при вращении дополнительной обоймы 12. Угол наклона образующих сопрягаемых поверхностей корпусов промежуточных опор и штифтов 22 к оси последних ν /фиг.6/ определяется из неравенства tgν≤f, где f - коэффициент трения.

На корпусах промежуточных опор 18 установлены ролики 26 и 27 /фиг.3/, взаимодействующие с дополнительными торцовыми соответственно кулаком 28 и копиром 29, укрепленными в кольцеобразной коробке 30, причем торцовый копир 29 укреплен при помощи крышки коробки 31. Кольцеобразная коробка 30 размещена в полости планшайбы 8 и соединена с последней при помощи спиральных призматических скользящих шпонок 32 /фиг.1/ и резьбового соединения, осуществленного непосредственным свинчиванием коробки 30 зубчатого колеса 33 и зубчатого колеса 7 с переходным кольцом 6. На внешней и внутренней поверхностях ступицы зубчатого колеса 33 нарезаны резьбы правого и левого направлений.

Кольцеобразная коробка совместно с дополнительным торцовым кулаком 28 может поворачиваться относительно прокатных валков и оси заготовки при ее перемещении вдоль оси. Угол поворота дополнительного торцового кулака Δϕ0 определяется по формуле

где α - угол наклона оси валка, расположенной параллельно горизонтальной плоскости, к оси заготовки:

d - теоретический диаметр заготовки в сечении координатной плоскостью Z'=0 /фиг.3/, причем начало координат совмещено с точкой оси заготовки 0', находящейся на кратчайшем расстоянии от оси валков, а ось абсцисс /ось 0'Z'/ - с осью заготовки;

a - теоретический радиус валка в сечении плоскостью, проходящей через ось ординат /ось 0'Х'/ перпендикулярно к оси валка;

Z'01 и Z'02 - абсциссы середины мгновенной контактной линии соответственно до и после перемещения промежуточных опор вдоль оси заготовки при настройке устройства.

Величины α, d и а можно определить по формулам, приведенным в работе [2] /стр.7, 8 и 16/.

Планшайба 8 с зубчатым колесом 7 и дополнительная обойма 12 узла 3 /фиг.1/ кинематически жестко связаны между собой посредством шестерен 34 и 35, насаженных на один вал 36 /фиг.7/. Зубчатые передачи размещены в полости непроницаемого корпуса 10 и обеспечены смазкой из масляной ванны. На корпусе 10 закреплено ограждение 37 /фиг.1/, обеспечивающее безопасность работы устройства.

Соосные валы 36 и 38 /фиг.7/ соответственно узлов 3 и 2 соединены посредством шлицевого эвольвентного соединения 39. Планшайбы 8 с зубчатыми колесами 7 узлов 2 и 3 кинематически жестко связаны между собой посредством шестерен 34, насаженных на валы 38 и 36. Дополнительная и основная обоймы 12 также кинематически жестко связаны между собой посредством шестерен 35, насаженных на эти же валы.

Предлагаемое устройство работает следующим образом. Основная и дополнительная обоймы 12 с промежуточными опорами на подшипниках 13 и 14 и планшайбы 8 с прокатными валками 4 и основным и дополнительным торцовыми кулаками 28 на подшипниках 11 и 14 узлов 2 и 3 /фиг.1 и 3/ вращаются в одном направлении, причем частота вращения обойм установлена больше частоты вращения планшайб с учетом диаметра заготовки. Вращательное движение обоймам 12 передается от соединенных валов 36 и 38 посредством шестерен 35 /фиг.7/, а планшайбам 8 - посредством шестерен 34 и зубчатых колес 7. При вращении обойм 12 с промежуточными опорами под действием сил контактного трения приводятся во вращение также прокатные валки 4, которые перекатываются по контактной поверхности поворотных элементов 19.

Геометрические параметры зубчатых зацеплений шестерен 35 с обоймами 12 одинаковые, что обеспечивает одинаковую частоту вращения последних. Жесткая кинематическая связь между дополнительной и основной обоймами позволяет с высокой точностью поддерживать заданное соотношение частот вращения обойм относительно оси заготовки. В частном случае это соотношение равно единице.

Заготовка подается в рабочую зону узла 2 и обжимается прокатными валками 4, получая только поступательное или вращательное и поступательное движение относительно своей оси. В процессе прокатки основная обойма узла 2 воспринимает основное давление металла на валки, а дополнительная обойма узла 3 - относительно небольшую радиальную нагрузку. После настройки устройства и реверсирования движения электродвигателя осуществляется прокатка заготовки в противоположном направлении. Поступательное движение заготовки совершается также без вращения или с малой частотой вращения относительно ее оси, при этом заготовка обжимается прокатными валками 4 в рабочей зоне узла 3 /фиг.1/. Изменение направления прокатки приводит к взаимоизменению функций основной и дополнительной обойм узлов 2 и 3 соответственно.

Настройка устройства на требуемый диаметр заготовки осуществляется вращением зубчатых колес 33 узлов 2 и 3, при этом кольцеобразные коробки 30 с основным и дополнительным торцовыми кулаками 28 и промежуточные опоры этих узлов перемещаются вдоль оси заготовки в противоположных направлениях, а опоры 5 с валками 4, прижимающимися к поверхности поворотных элементов 19 пружинами /на чертеже не показаны/, - в радиальном направлении. Кроме того, кольцеобразные коробки с торцовыми кулаками поворачиваются относительно прокатных валков и оси заготовки в противоположные стороны. При настройке поворотные элементы 19 могут поворачиваться относительно оси 0-0 на угол 0-5°.

Возможны следующие варианты выполнения устройства.

Вариант 1. Промежуточные опоры дополнительной и основной обойм попарно кинематически жестко связаны между собой, например, при помощи ходовых винтов и размещены в направляющих обойм с возможностью перемещения вдоль оси заготовки в противоположных направлениях при настройке устройства. Это позволяет уменьшить осевые габаритные размеры устройства и упростить конструкцию узла соединения торцовых кулаков с планшайбами.

Вариант 2. На участках прокатных валков, расположенных между дополнительной и основной обоймами, выполнен заборный конус. Это позволяет увеличить обжатие заготовки.

Предлагаемое устройство позволяет прокатывать в противоположных направлениях с большими суммарными обжатиями заготовки, имеющие форму тел вращения, практически любых диаметров и длин. Устройство также обеспечивает прокатку со скоростью до 1.5  и получение высокоточных заготовок из труднодеформируемых сталей и сплавов.

и получение высокоточных заготовок из труднодеформируемых сталей и сплавов.

Список литературы

1. SU 468683 A1, В 21 Н 1/22, 20.03.2000.

2. Абдульманов Ф.З. Расчет оптимальных геометрических параметров основных деталей устройств для прокатки заготовок, имеющих форму тел вращения. - Москва: Центральным научно-исследовательским институтом информации и технико-экономических исследований рукопись депонирована в справочно-информационном фонде в 1984 г., №223.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2263556C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2291022C1 |

| УСТРОЙСТВО ДЛЯ УВЕЛИЧЕНИЯ КРУТЯЩЕГО МОМЕНТА | 2015 |

|

RU2672504C2 |

| ЗАГОТОВКА ДЛЯ ВОЛОЧЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ | 1998 |

|

RU2174055C2 |

| Способ скручивания прутков | 1985 |

|

SU1328030A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

| ВАКУУМНЫЙ СТАН ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2106223C1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве заготовок, имеющих форму тел вращения. Устройство содержит корпус или соединенные корпуса, в которых размещены зубчатые передачи, две планшайбы с основным и дополнительным торцовыми кулаками, прокатные валки с криволинейной образующей, вращающиеся основная и дополнительная обоймы с промежуточными опорами. Прокатные валки установлены в опорах наклонно к оси заготовки. Промежуточные опоры основной и дополнительной обойм расположены в направляющих с возможностью перемещения вдоль оси заготовки, контактируют с прокатными валками и взаимодействуют соответственно с основным и дополнительным торцовыми кулаками. Дополнительная обойма расположена по ходу прокатки до или за точкой оси заготовки, находящейся на кратчайшем расстоянии от оси валков. Ось вращения дополнительной обоймы совмещена с осью заготовки. Опоры валков расположены в планшайбах. Зубчатые передачи установлены с возможностью вращения и кинематически жестко связаны между собой. В результате расширяются технологические возможности устройства. 6 з.п. ф-лы, 7 ил.

| SU 468683 A1, 20.03.2000 | |||

| Устройство для поперечно-клиновойпРОКАТКи | 1979 |

|

SU810349A1 |

| Устройство для продольной прокатки | 1989 |

|

SU1745399A1 |

| Устройство для поперечно-винтовой прокатки | 1989 |

|

SU1636099A1 |

| Рабочая клеть прокатного стана | 1980 |

|

SU965575A1 |

| DE 1910549 A, 25.06.1970. | |||

Авторы

Даты

2006-07-20—Публикация

2005-02-28—Подача