Bj числе требований, предъявляемых к бытовому газу, на первом месте стоит возможно меньшая вредность для здоровья.

. Для удовлетворения этого условия необходимо, чтобы бытовой газ не содержал таких компонентов, которые, окисляясь при горении, давали бы вред ные для здоровья газы. Такими вредными для бытового газа компонентами являются сероводород, органические соединения серы, аммиак, циан, а также смола и нафталин.

Для того, чтобы удовлетворить данным требованиям, он должен подвергаться очистке от вышеуказанных компонентов. В числе этих вредных элементов газа на первом месте стоит сероводород и другие сернистые соединения, от которых чаще всего и тщательнее всего очищают газ, так что в повседневной газовой практике под «очисткой газа часто понимают только очистку от соединений серы. Требования в отношении очистки газа от сероводорода очень жестки.

Из разных способов обессеривания газа при помощи твердь1х очистительных масс наилучшие результаты дает очистка газа при помощи содержащих окись железа сухих Очистных масс.

Для нормальной работы очистной массы имеют большое значение мното факторов, из коих одним из первых является температура. Затем активность массы по отнэшению к сероводороду обусловливается содержанием в ней воды. Присутствие смолы в газе уменьшает активность массы. Щелочная среда оказывает положительное влиявше на повышение активности массы. Наконец, чрезвычайно большое значение имеет регенерация очистной массы на месте кислородом воздуха.

На пути своего следования от печк до сероочистной установки светильный газ для предварттельной его очистки от смолы, пыли, влаги, аммиака и т. д. проходит разного рода аппараты, както: холодильники, смолоотделители, промыватели. При этом известно и применение фильтров с древесным углем или коксом в качестве фильтрующего материала. Все эти способы предварительной очистки газа обычно базируются на быстром движении газа (скорость движения газа здесь исчисляется в метрах в секунду).

Согласно настоящему изобретению предлагается, -в целях регулирования температуры и влажности очищаемого газа и улучшения эффекта очистки, в

качестве фильтра предварительной очистки применять первый па ходу газа очистительный ящик, загружавмый углем или коксом (или коксиком).

Последние берутся величиной в орешник (О-35 мм) и засыпаются в два слоя, высотой примерно по 0,38 м каждый.

Это дает возможность осуществить весьма малую скорость движения газа {5-6 мм/сек) через фильтр, что, как показали результаты наблюдений автора, чрезвычайно благоприятно влияет как на качество предварительной очистки газа от пыли, влаги, смолы и т. д., так и на процесс дальнейшей сероочистки.

Ящик с означенным коксиком работает без смены около года, берет на себя весьма небольшую нагрузку (5-10 мм водяного столйа) и затем коксик может быть использован в качестве топтава, например, для обогрева реторт печного цеха.

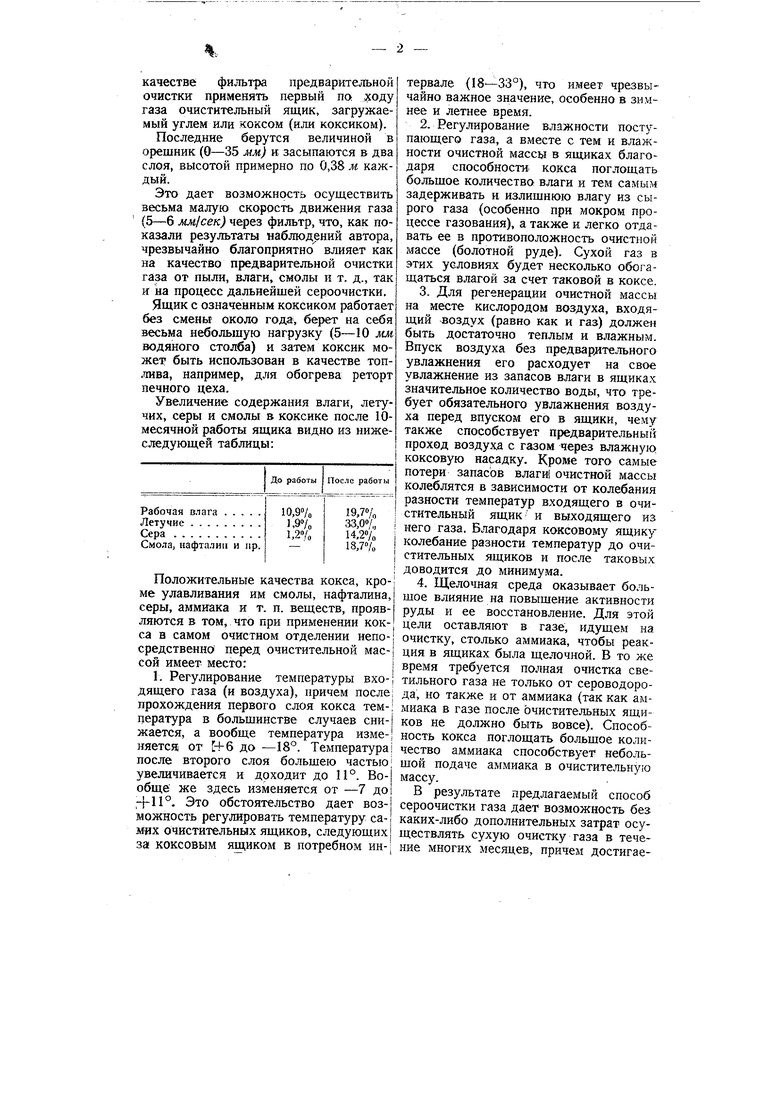

Увеличение содержания влаги, летучих, серы и смолы в коксике после 10месячной работы ящика видно из нижеследующей таблицы:

Положительные качества кокса, кроме улавливания им смолы, нафталина, серы, аммиака и т. п. веществ, проявляются в том, что при применении кокса в самом очистном отделении непосредственно перед очистительной массой имеет место:

1. Регулирование температуры входящего газа (и воздуха), причем после прохождения первого слоя кокса температура в большинстве случаев снижается, а вообще температура изменяется от +6 до -18°. Температура после второго слоя большею частью увеличивается и доходит до 11°. Вообще же здесь изменяется от -7 до ,4-11°. Это обстоятельство дает возможность регулировать температуру самих очистительных ящиков, следующих за коксовым ящиком в потребном интервале (18-33°), что имеет чрезвычайно важное значение, особенно в зимнее и летнее время.

2.Регулирование влажности поступающего газа, а вместе с тем и влажности очистной массь в ящиках благодаря способности кокса поглощать большое количество влаги и тем самым задерживать и излишнюю влагу из сырого газа (особенно при мокром процессе газования), а также и легко отдавать ее в противоположность очистной массе (болотной руде). Сухой газ в этих условиях будет несколько обогащаться влагой за счет таковой в коксе.

3.Для регенерации очистной массы на месте кислородом воздуха, входящий воздух (равно как и газ) должен быть достаточно теплым и влажным. Впуск воздуха без предварительного увлажнения его расходует на свое увлажнение из запасов влаги в ящиках значительное количество воды, что требует обязательного увлажнения воздуха перед впуском его в ящики, чему также способствует предварительный проход воздуха с газом через влажную, коксовую насадку. Кроме того самые потери запасов влаги очистной массы колеблятся в зависимости от колебания разности температу р входящего в очистительный ящик и выходящего из него газа. Благодаря коксовому ящику колебание разности температур до очистительных ящиков и после таковых доводится до минимума.

4.Щелочная среда оказывает большое влияние на повышение активности руды и ее восстановление. Для этой цели оставляют в газе, идущем на очистку, столько аммиака, чтобы реакция в ящиках была щелочной. В то же время требуется полная очистка светильного газа не только от сероводорода, но также и от аммиака (так как аммиака в газе после Ьчистите.шэных ящиков не должно быть вовсе). Способность кокса поглощать больщое количество аммиака способствует небольшой подаче аммиака в очистительную массу.

В результате предлагаемый способ сероочистки газа дает возможность без каких-либо дополнительных затрат осуществлять сухую очистку газа в течение многих месяцев, причем достигаемая степень очистки газа от сероводорода очень высока.

Очистительный цех почти не требует за собой надзора и стоимость очистки газа весьма значительно снижается.

Предмет изобретения.

Способ сухой сероочистки газа при помощи содержащей окислы железа

очистительной массы, с предварительным пропусканием газа через угольный или коксовый фильтр, отличающийся тем, что, в целях регулирования температуры и влажности очищаемого газа и улучшения эффекта очистки, в качестве фильтра применяют первый по ходу газа очистительный ящик, загружаемый углем или коксом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки коксового газа от окислов азота | 1944 |

|

SU65386A1 |

| Способ приготовления топливных брикетов | 1938 |

|

SU55101A1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| Способ управления технологией получения полнорационных комбикормов с использованием биогаза | 2024 |

|

RU2832084C1 |

| Способ сухой очистки | 1935 |

|

SU50269A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО ИЛИСТОГО ОСАДКА СТОЧНЫХ ВОД | 2002 |

|

RU2239620C2 |

| Способ очистки коксового газа от сероводорода | 1990 |

|

SU1717619A1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЯНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2013 |

|

RU2541081C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ СЕРУ | 1997 |

|

RU2117688C1 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

Авторы

Даты

1939-01-01—Публикация

1937-08-15—Подача