В авторском свидетельстве №42835 описано устройство для смешивания волокнистых материалов, состоящее из системы транспортеров и питателей, в котором расположенные над лабазами транспортеры состоят из отдельных шарнирно укрепленных лотков, нагружаемых при посредстве вращающихся щеток, служащих для сбрасывания волокнистого материала с подающего транспортера.

Выгрузка волокнистого материала из лабазов в этом устройстве производится посредством игольчатой бесконечной решетки, снабженной планочками, перемещающимися с иглами и служащими для регулирования задевания волокна решеткой.

В предлагаемом видоизменении устройства между лабазами расположен транспортер, снабженный разгрузочной тележкой, а для передачи с него волокнистого материала в лабазы служит система каскадно расположенных транспортеров - поперечного, питающего разгрузочную тележку, колеблющегося шотландского транспортера и настилающего транспортера для раскладывания постелей в лабазах.

В основу устройства положен принцип, аналогичный применяемому при ручном изготовлений смесок, но с полной механизацией всех процессов смешивания, заключающихся в составлении из всех компонентов смески постели, последующем отборе ее по вертикали, затем вторичном составлении постели из материала, отбираемого от первичной постели и, наконец, в окончательном отборе материала по вертикали от вторичной постели.

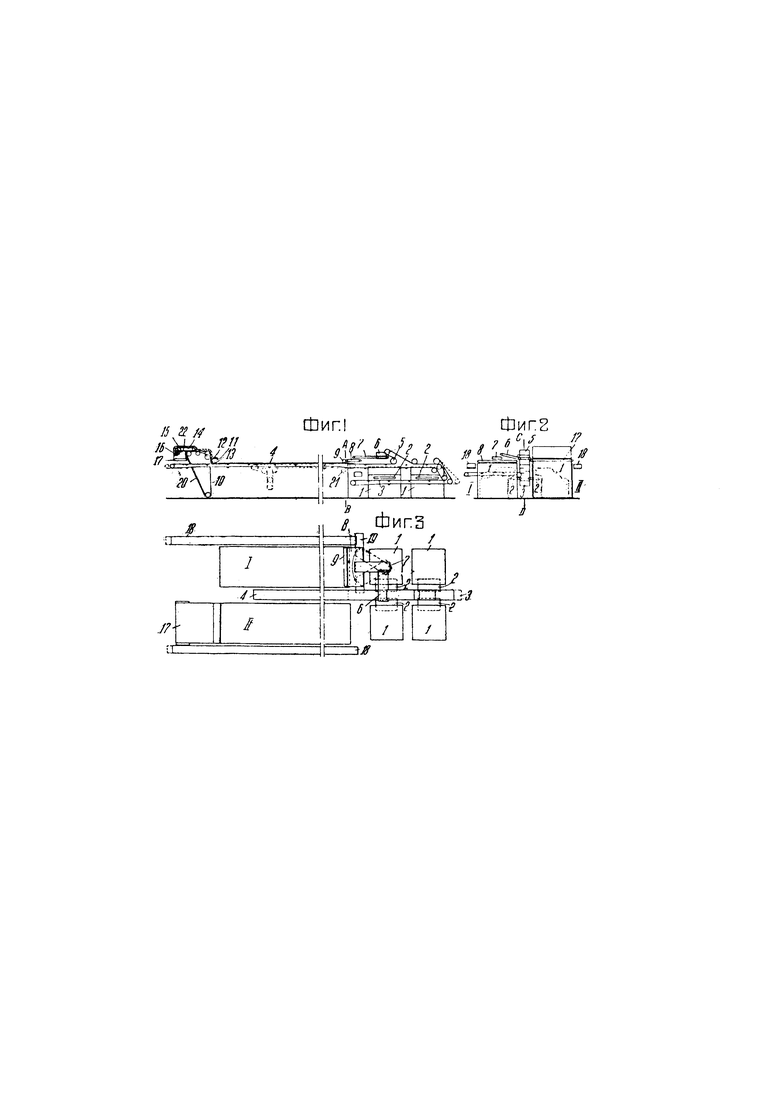

На схематическом чертеже фиг. 1 изображает вертикальный продольный разрез устройства для смешивания волокнистых материалов по CD фиг. 2; фиг. 2 - поперечный разрез его по АВ фиг. 1; фиг. 3 - вид его сверху.

Для образования постелей служат два лабаза I и II, вместимостью каждый на всю партию смески. В первом лабазе I постель составляется из отдельных компонентов смески при заполнении этого лабаза, а во втором лабазе II составляется постель из материала, отобранного по вертикали от первой постели. Работа в лабазах производится одновременно и в то время, когда заполняется первый лабаз, компонентами новой партии смески, из второго лабаза выгружается изготовленная смеска предыдущей партии. Время загрузки и время выгрузки лабазов одинаково, поэтому составление постели в первом лабазе и отбор из второго заканчиваются одновременно. После того как будет составлена постель в первом лабазе и очищен второй лабаз, производится переваливание постели из первого лабаза во второй, причем материал, отбираемый по вертикали от первичной постели из первого лабаза, механически расстилается горизонтальными слоями во втором лабазе, образуя вторичную постель.

По окончании перевала, описанный цикл работы установки повторяется с новой партией смески.

Раскладывающее приспособление устройства, служащее для расстилания волокнистого материала смески в постель, состоит из главного транспортера 4, разгрузочной тележки с поперечным транспортером 6 и раскладывающей тележки с парой особых транспортеров: узкого колеблющегося обычного шотландского транспортера 7, широкого транспортера 8 и уплотнительного барабанчика 21. Транспортеры образуют каскадно расположенную систему.

Слои постели в лабазе образуются благодаря непрерывному сбрасыванию в лабаз материала с широкого транспортера 8 раскладывающей тележки и непрерывному движению самой тележки от одного конца лабаза к другому. Для предупреждения спадания материала в виде крупных комков, он при падении разбивается на отдельные клочки ветрянкой 9.

На широкий транспортер 8 материал накладывается колеблющимся узким транспортером 7, настилающим материал по поверхности широкого транспортера зигзагообразными лентами, при наложении несколько смещающимися друг от друга.

На колеблющийся транспортер 7 материал подается поперечным отводящим транспортером 6, находящимся на разгрузочной тележке и сбрасывающим материал на поверхность транспортера 7 в месте, соответствующем центру его качания.

Назначение разгрузочной тележки заключается в разгрузке материала с главного транспортера 4 в любом пункте его несущей поверхности и в отводе материала в сторону от главного транспортера на раскладывающую, тележку. Разгрузочная тележка состоит из направляющих барабанов 5, при огибании которых материал получает возможность сбрасываться с несущей ленты главного транспортера, и из бокового транспортера 6, на поверхность которого производится сбрасывание материала с ленты главного транспортера в момент огибания ею верхнего направляющего барабана 5 тележки.

Такое устройство разгрузочной тележки, при параллельном расположении главного транспортера 4 и лабазов I и II для постели, дает возможность по мере движения тележки непрерывно сбрасывать материал вдоль всей длины лабазов. Соединение в одну систему раскладывающей и разгрузочной тележек и сопряженное возвратно-поступательное движение их вдоль лабазов позволяет производить сбрасывание материала в лабазы равномерными слоями, составляющими при последовательном настилании друг на друга постель смески.

В случае составления первичной постели в лабазе I, материал на главный транспортер 4 раскладывающего приспособления подается сборным транспортером 3 от питателей, выводящие решетки 2 которых выбрасывают материал на его поверхность. Сборный транспортер 3 расположен внизу под концевой частью главного транспортера 4. Поэтому для подъема материала на уровень главного транспортера 4, задняя ветвь его отогнута вниз, а передняя ветвь сборного транспортера 3 соответственно приподнята. При этом несущие поверхности обоих транспортеров в месте подъема соприкасаются и зажимают поднимаемый материал, не давая ему возможности спадать вниз.

В случае перевала, т.е. составления вторичной постели в лабазе II, материал поступает от отбирающего первичную постель приспособления, выбрасывающего материал из первого лабаза I на поверхность продольного транспортера 18. Этот транспортер 18, расположенный вдоль лабаза I, принимает материал от отбирающего приспособления на всем протяжении его пути по лабазу I и посредством поперечного транспортера 19 передает его на сборный транспортер 3, которым материал, описанным уже порядком, передается на главный транспортер 4.

Раскладывающая тележка обслуживает поочередно оба лабаза, почему присоединяется к разгрузочной тележке, соответственно с той или другой стороны. При этом, поперечный транспортер 6 разгрузочной тележки должен быть поворачивающимся на обе стороны так, чтобы его выводящий конец мог ссыпать материал на колеблющийся транспортер 7 раскладывающей тележки, вне зависимости от ее положения над тем или другим лабазом.

Для обеспечения необходимой и однородной плотности настила постели в лабазе, на раскладывающей тележке установлен уплотнительный барабанчик 21, который, передвигаясь вместе с тележкой и нажимая на постель, укатывает ее до требуемой плотности.

Поскольку нижние слои постели будут уплотняться под давлением на них верхних слоев, необходимость в дополнительном уплотнении постели в нижних слоях отпадает. Поэтому уплотнительный барабанчик 21 опущен вниз лишь на половину высоты лабаза, на которой и начинает действовать, как только его достигнет уровень насыпаемого материала. По мере настилания второй половины постели, барабанчик начинает перемещаться вверх по вертикали, получая движение от храповика на определенную высоту за каждый ход тележки вдоль лабаза, пока не достигнет своего крайнего верхнего положения.

Отбирающее приспособление устройства, служащее для отбора по вертикали материала от постели смески, представляет собой передвижной механизм колковой решетки 10 с вертикальной рабочей поверхностью и снабженный механизмами для контроля и уравнения слоя отбираемого материала и для очистки решетки от материала - отвода его наружу.

Контролирующий механизм состоит, из неподвижной нажимной площадки 11, уравнительного качающегося гребня 12 и качающегося уплотнителя 13.

Нажимная площадка 11 служит для уплотнения верхних слоев постели и, таким образом, создания одинаковых условий работы колковой отбирающей решетки 10 по всей поверхности соприкосновения ее с постелью смески.

Разравнивание слоя материала, отбираемого колковой решеткой 10 от постели, производится гребнем 12, растаскивающим крупные комки материала и сбрасывающим излишки его с поверхности решетки.

Сброшенные гребнем 12 клочки материала по скошенной передней плоскости нажимной площадки 11 спускаются вниз и соединяются с верхним слоем постели, к которой приминаются качающимся уплотнителем 13, предупреждающим скопление материала на поверхности нажимной площадки.

Очищающий механизм состоит из счищающей колковой решетки 14, колосниковой решетки 15 и ветрянки 16.

Очищающая решетка 14, благодаря большей скорости движения нежели скорость рабочей отбирающей решетки 10, а также вследствие более густого колкового поля и почти вертикальной насадке колков, захватывает материал, находящийся на колках отбирающей решетки 10 и, увлекая его с собой, несет к месту сбрасывания на поверхность отводящего транспортера 17.

Для предупреждения преждевременного спадания материала с колков очищающей решетки 14 и засорения им очищенной уже поверхности отбирающей решетки 10 в момент огибания ею направляющего валика, а также для предохранения от возможности попадания материала на край отводящего транспортера 17, поставлена поддерживающая площадка 22, горизонтальная поверхность которой перекрывает расстояние между линией перегиба отбирающей решетки 10 и отводящим транспортером 17, заходя несколько за его край. После прохождения материала над всей поверхностью поддерживающей площадки 22, он теряет создаваемую ею снизу поддержку и под влиянием силы тяжести падает с колков очищающей решетки 14 на поверхность отводящего транспортера 17, которым отводится наружу.

Освобождению от материала колков очищающей решетки 14 способствует колосниковая решетка 15 и ветрянка 16.

Прутья колосниковой решетки 15 проходят вдоль очищающей решетки 14, между рядами ее колков, причем в рабочей части очищающей решетки, т.е. в месте взаимодействия ее с отбирающей решеткой 10, а также в месте прохождения ее колков над поверхностью поддерживающей площадки 22, прутья колосников лежат у основания колков, не препятствуя им захватывать и переносить за собой материал. В месте же, где заканчивается поддерживающая горизонтальная плоскость предохранительной площадки 22, колосники меняют направление, и отходя от основания колков очищающей решетки, постепенно выходят за их вершины, создавая наклонную решетчатую преграду для волокна и заставляя основную массу его спадать с колков очищающей решетки.

Ветрянка 16, лопасти которой проходят в непосредственной близости от колосниковой решетки 15, в момент выхода прутьев ее за вершины колков очищающей решетки 14, сбивает отдельные клочки материала, могущие или повиснуть на прутьях колосниковой решетки 15 или протаскиваться сквозь них колками очищающей решетки 14, предохраняя таким образом обе решетки от забивания материалом.

Поскольку на отбирающей решетке 10 после ее очистки могут оставаться отдельные клочки материала, которые при дальнейшем движении решетки с опущенными вниз остриями колков будут спадать с нее и тем засорять пол лабаза, то для предотвращения подобного сорения материала, под полотно решетки 10 поставлен щит 20, идущий параллельно ее поверхности на всем расстоянии от поддерживающей площадки до нижнего направляющего валика решетки.

Выбрасываемый отводящим транспортером 17 материал посредством транспортеров 18, идущих вдоль лабазов, отводится для передачи или на раскладывающее приспособление или в дальнейшую обработку.

При первоначальном питании устройства компонентами, т.е. при составлении первичной постели, никакой дозировки материала не производится. Однако, для создания более однородных условий работы колковой отбирающей решетки по всей плоскости отбора постели, следует производить питание устройства одновременно разнообразными по свойствам волокна компонентами. Для этого можно рекомендовать предварительное распределение всех видов сырья по отдельным питателям так, чтобы в каждый отрезок времени они подавали на транспортер материал, состоящий из отдельных компонентов, резко разнящихся по своим свойствам.

При этом надо особо подчеркнуть, что предварительная группировка должна производиться не по сортам сырья, а лишь по его видам.

Например, смеска изготовляется из трех основных видов сырья в следующем соотношении: натуральная шерсть всех сортов и ровничный лом 25%, искусственная шерсть всех сортов и коротковолокнистые обраты (сдир, очес и др.) 50% и хлопок 25%.

При указанном подразделении смески по видам сырья, принимая производительность питателей одинаковой, при четырех питателях намечается следующий порядок питания, а именно: один питатель отводится под первую группу сырья, два питателя отводятся под вторую группу сырья и один питатель отводится под третью группу сырья.

В постели, составленной при таком питании, не будет резких граней между свойствами отдельных слоев, а условия ее отбора колковой решеткой будут наиболее благоприятными.

В процессе предварительной обработки материала перед смешиванием он должен быть разделен на достаточно мелкие клочки, потому что в этом случае, с одной стороны, облегчаются условия работы отбирающего приспособления, а с другой, - достигается более тщательное перемешивание смески, так как при раскладывании материала, состоящего из мелких клочков, возможно более равномерное распределение его по площади каждого слоя постели; поэтому перед смешиванием материал должен быть разработан на щипальной машине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для механического смешивания волокнистых материалов | 1947 |

|

SU71879A1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1934 |

|

SU42835A1 |

| Устройство для смешивания волокнистых материалов | 1947 |

|

SU69278A1 |

| Устройство для смешивания волокнистых материалов | 1947 |

|

SU70714A1 |

| Устройство для смески шерсти | 1935 |

|

SU45826A1 |

| Устройство для смешивания волокнистого материала | 1935 |

|

SU47919A1 |

| Устройство для смешивания волокнистого материала | 1989 |

|

SU1670003A1 |

| УСТРОЙСТВО для РАЗРЫХЛЕНИЯ КИПЫ ВОЛОКНИСТОГОМАТЕРИАЛА | 1972 |

|

SU357283A1 |

| Разрыхлительно-смесовая машина | 1937 |

|

SU53934A1 |

| МАШИНА ДЛЯ РЫХЛЕНИЯ И ОЧИСТКИ ШЕРСТИ | 1998 |

|

RU2128735C1 |

1. Видоизменение устройства для смешивания волокнистых материалов по авторскому свидетельству №42835, отличающееся тем, что для передачи в лабазы волокнистого материала с транспортера 4, расположенного между лабазами и снабженного разгрузочной тележкой, предназначена система каскадно расположенных и перемещаемых совместно с тележкой транспортеров: транспортера 6, перпендикулярного к транспортеру 4, самого по себе известного колеблющегося шотландского транспортера 7 и транспортера 3, соответствующего ширине лабаза.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что, с целью загрузки волокнистым материалом каскада транспортеров тележки, транспортер 4 снабжен отогнутой вниз ветвью, взаимодействующей с отогнутой вверх ветвью сборного транспортера 3 отряда питателей.

Авторы

Даты

1939-11-30—Публикация

1936-11-05—Подача