В основном авторском свидетельстве №55908 описан способ комбинированного производства желтого фосфора и силового газа путем обработки фосфоритов в домне, работающей на кислородном дутье, отличительной особенностью которого является то, что торфяной кокс, необходимый для восстановления фосфоритов, получают швелеванием торфа в струе горячей смеси газов: доменного и швельгаза, с предварительным освобождением известными способами первого от паров фосфора, а второго - от паров смолы.

Для осуществления этого способа в указанном авторском свидетельстве предлагалось обычно применяемую для возгонки фосфора доменную печь разделять по высоте на две половины. В первой половине происходит отгонка из торфа всех летучих веществ и полное превращение торфа в углеродистый остаток - кокс, свободный от смолы, которая имеет способность вступать в соединение с фосфором, вызывая потерю последнего и осложнение в работе.

Во второй половине доменной печи происходит взаимодействие при высокой температуре углеродистого остатка с фосфоритом, причем образовавшийся фосфор вместе с колошниковыми газами отводится отдельно, не смешиваясь с летучими торфа, выделяющимися в первой половине печи.

Согласно настоящему изобретению, предлагается, в целях связывания кислых продуктов швелевания торфа, полукоксование последнего вести в смеси с фосфоритом, причем в качестве теплоносителя может быть применен лишь освобожденный от паров фосфора и нагретый в каупере доменный газ, без добавления к последнему швельгаза.

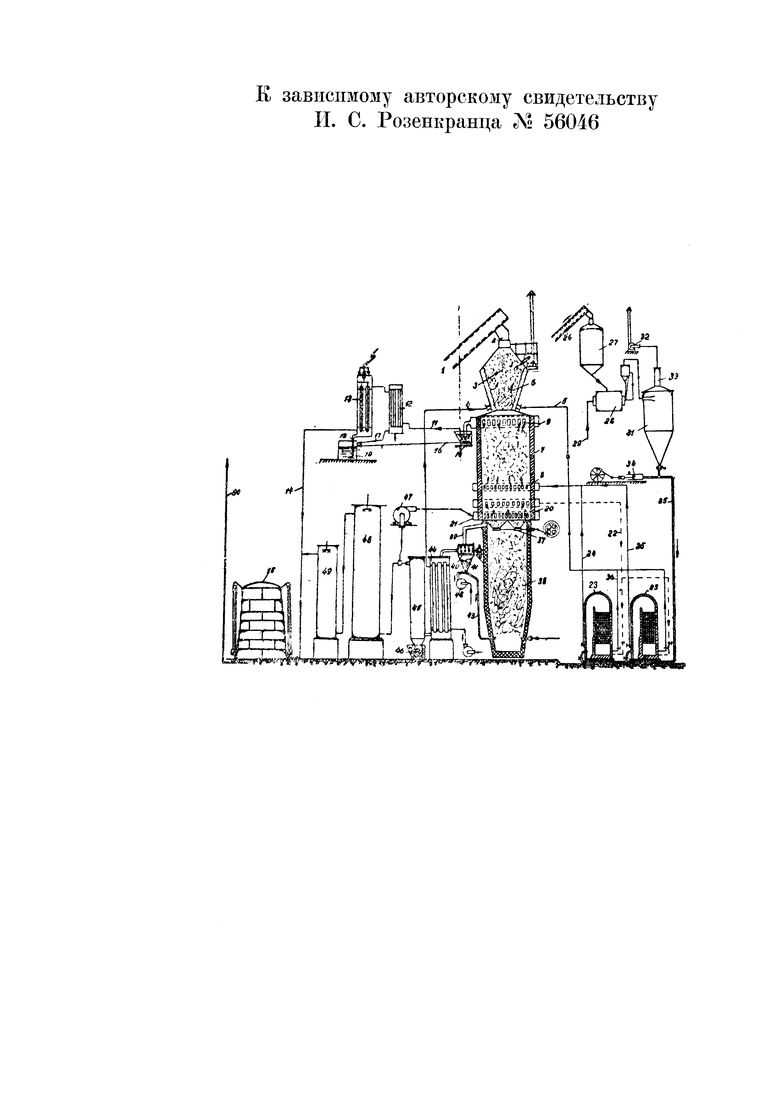

На прилагаемом чертеже изображена одна из возможных схем осуществления предлагаемого способа.

Кусковой торф влажностью 25-30% вместе с фосфоритом подается при помощи транспортера 1 на верх домны. Отсюда через воронку 2 смесь торфа и фосфорита сбрасывается в сушильную камеру 3. В эту камеру подаются нагретые до 200° воздух и дымовые газы. Последние через щели 6 проникают в камеру 3, встречая частицы торфа, и отнимают заключенную в них гигроскопическую влагу. Высушенный торф вместе с фосфоритом из камеры 3 поступает в швель-шахту 7. В последнюю через отверстия 8 подается нагретый до 700° газ, не содержащий кислорода и состоящий главным образом из СО, Н2 и N2. Этот инертный накаленный газ, встречаясь с торфом, выделяет из последнего все летучие составные части (смолу и швельгаз), которые через отверстия 9 поступают в гидравлический затвор 10, где происходит конденсация наиболее тяжелых фракций углеводородов. Отсюда газ направляется по трубе 11 в холодильник 12, где конденсируются легко кипящие фракции. Затем газ для окончательной очистки от смолы направляется в коттрель 13 и, совершенно свободный от взвешенных частиц, по трубе 14 направляется в газгольдер 15. Смола из гидравлического затвора 10, холодильника 12 и коттреля 13 по срубам 16, 17 и 18 стекает в сборник 19, откуда поступает на переработку на фенолы, воск и моторное топливо.

Что касается полученного торфо-кокса, то последний, прежде чем поступить во вторую половину доменной печи, охлаждается в зоне 20. Для этой цели сюда через отверстия 21 пускается инертный холодный газ при температуре 25°, который охлаждает кокс с температуры - 650° до температуры 200°. Охлаждающий газ по трубе 22 направляется в регенераторы 23, работающие попеременно. Нагревшись здесь до 700°, газ по трубам 24 и 25 направляется через отверстия 8 в камеру 7 для удаления летучих из торфа.

Отопление регенераторов производится фрезерным торфом или пылевидным низкосортным местным топливом, например, подмосковным углем.

Благодаря такому устройству, регенераторы не требуют газа для отопления, и выход товарного газа из домны поэтому увеличивается на 50%, следовательно, удаление летучих из торфа совершается за счет сжигания малоценного топлива, а не за счет квалифицированного топлива - газа.

Приготовление пылевидного топлива совершается следующим образом. Подсушенный уголь подается транспортером 26 в бункер 27, отсюда следует в пневматическую мельницу 28. Необходимый для транспортирования пыли воздух подается на мельницу 28 по трубе 29, увлекая с собой угольную пыль, которая сепарируется и осаждается в бункере 31. Необходимый в системе поток воздуха создается вентилятором 32.

Для фильтрации воздуха установлен фильтр 33.

Угольная пыль из бункера 31 при помощи воздушного компрессора 34 по трубе 35 поступает в топки регенераторов 23 для сжигания, откуда образовавшиеся дымовые газы по трубам 36 направляются в камеру 3 для подсушки торфа.

Что касается освобожденного от летучих, главным образом от смолы, торфо-кокса, то последний через люки 37, открываемые при помощи горизонтально-поступательного затвора, ссыпается вместе с фосфоритом в шахту 38. Внизу шахты имеется несколько фурм, куда подается холодное, обогащенное кислородом, воздушное дутье.

Образующийся фосфор вместе с колошниковыми газами, состоящими главным образом из пыли, СО, Н2, N2, Р4, РН3 выходит по патрубку 39 при температуре 400-450°. Отсюда газы проходят пылеуловитель 40, где задержанная пыль падает в бункер 41, откуда она вентилятором 42 подается обратно по трубе 43 в горн шахты 38.

Пройдя пылеуловитель, газы имеют температуру 400°. Для утилизации физического тепла газов установлен воздухоподогреватель 44.

Колошниковые газы проходят через внутритрубное пространство подогревателя 44 и выходят при температуре 150° (при этой температуре фосфор еще не конденсируется) в конденсатор 45 для фосфора. Охлаждающий газы воздух при температуре - 20° поступает в межтрубное пространство и, нагревшись до 200°, направляется по трубе 4 в камеру 3 для подсушки.

Благодаря такому устройству происходит экономия значительного количества тепла, необходимого для подсушки торфа; в результате снижается расход тепла на отопление регенераторов 23.

Попадая в конденсатор 45, куда вбрызгивается вода, газ охлаждается до 25°. При этом фосфор на 99% конденсируется и затем в виде кусков надает в гидравлический затвор 46. Отсюда фосфор может быть любым известным способом переработан на фосфорную кислоту.

Выйдя из конденсатора, часть газа поступает при помощи вентилятора 47 по стрелке в отверстие 21 для охлаждения кокса. Другая часть поступает в скруббер 48 с насадкой из кварца, орошаемой слабой азотной кислотой для удаления следов фосфора и РН3, заключенных в газе.

Из скруббера 48 газ направляется в скруббер 49, где он промывается известковым молоком или содой. Очищенный газ смешивается со швельгазом из трубы 14 и поступает в газгольдер 15 для газоснабжения.

Предлагаемый способ имеет следующие преимущества:

1. Смола не взаимодействует с фосфором, который в обычной доменной печи вступает в соединение со смолой, давая потери и затрудняя процесс.

2. Благодаря устройству швелькамеры над камерой восстановления фосфора сильно сокращаются образование мелочи и потери кокса, по сравнению с тем, если бы коксование производилось отдельно. При этом также упрощаются транспортные устройства для подачи торфо-кокса в домну.

3. При совместном коксовании торфа с фосфоритом, как установлено опытами автора, из торфа, при его термическом разложении, не образуется уксусной кислоты. Последняя, повидимому, соединяется с СаО фосфорита, давая уксусно-кислый кальций, который при вторичном нагревании расщепляется с выделением ацетона.

В результате подсмольная вода имеет нейтральную реакцию. Это очень важно, так как позволяет освободиться от коррозии металла в аппаратуре, служащей для улавливания смолы.

4. Благодаря отсутствию необходимости тушить кокс водой, уменьшается образование мелочи, которая образуется от растрескивания торфо-кокса при смачивании его водой при высокой температуре.

5. В результате поступления торфо-кокса в камеру восстановления фосфора в горячем виде (200°) приход тепла в камере восстановления увеличивается и этим сокращается расход кокса на единицу восстановленного фосфора.

6. Благодаря отсутствию смолы в колошниковом газе облегчается в значительной степени удаление из последнего РН3 и Р4 путем окисления названных компонентов азотной кислотой, так как последняя со смолами дает продукты окисления и нитрации, вызывающие значительные потери кислоты; кроме того затрудняется окисление РН3 и Р4 в о-фосфорную кислоту.

1. Способ комбинированного получения желтого фосфора и силового газа, согласно авторскому свидетельству №55908, отличающийся тем, что, в целях связывания кислых продуктов швелевания торфа, полукоксование последнего ведут в смеси с фосфоритом.

2. Видоизменение способа, согласно п. 1 настоящего авторского свидетельства, отличающееся тем, что швелевание торфа ведут в струе освобожденного от паров фосфора и нагретого в каупере доменного газа, без добавления к последнему швельгаза.

Авторы

Даты

1939-11-30—Публикация

1938-05-07—Подача