Изобретение предназначается для газификации мелкого топлива или в его натуральном виде или же с незначительной подготовкою его грохочением и частичным дроблением и относится к газогенераторам для мелкозернистого топлива с применением вертикальных камер, последовательно сообщающихся внизу и вверху.

Сохраняя принцип действия и конструкции этих топок - сжигание части топлива в камере на лету при движении их по удлиненным петлевым и кольцевым траекториям и учитывая особенность га-зогенераторного процесса-необходимость ведения его при избытке топлива, а не воздуха, как это имеет место в топочном процессе, предлагаемый газогенератор имеет целью интенсифицировать циркуляцию газов и топлива и за счет этого получить возможность осуществить пневмотранспорт грубо измельченного топлива внутри газогенератора, при количестве воздуха значительно меньше того количества, которое обычно подается в топку. Усиленная циркуляция газов внутри газогенератора дает возможность не только довести время взвешенных частиц топлива внутри генератора до времени полной газификации, но и применить в данном случае, как воздушное, так и кислородное и парокислородное дутье. Сепарация грубых фракций топлива в швель-камере и организация раздельного процесса газификации грубых и тонких фракций дают возможность осуществить необходимую последовательность процесса в условиях работы на неоднородном по размерам зерен топливе.

Ведение процесса газификации крупных фракций при высоких температурах дает возможность осуществить процесс регенерации помощью той же циркуляции газов и мелких фракций топлива внутри газогенератора, которая необходима в этом газогенераторе и для пневмотранспорта газифицируемого топлива.

Регенерация газа как при кислородном, так и при воздушном дутье, дает возможность снизить механические потери (унос) и увеличить содержание окиси углерода (СО) и водорода (Нг) за счет диссоциаций углекислоты (СОз) и водяных паров (Н2О).

При кислородном дутье желательна работа газогенератора под давлением в несколько атмосфер. В этом случае конструкция газогенератора должна быть соответствующим образом изменена, а принцип действия сохранен таким же, как и при работе на нормальном давлении.

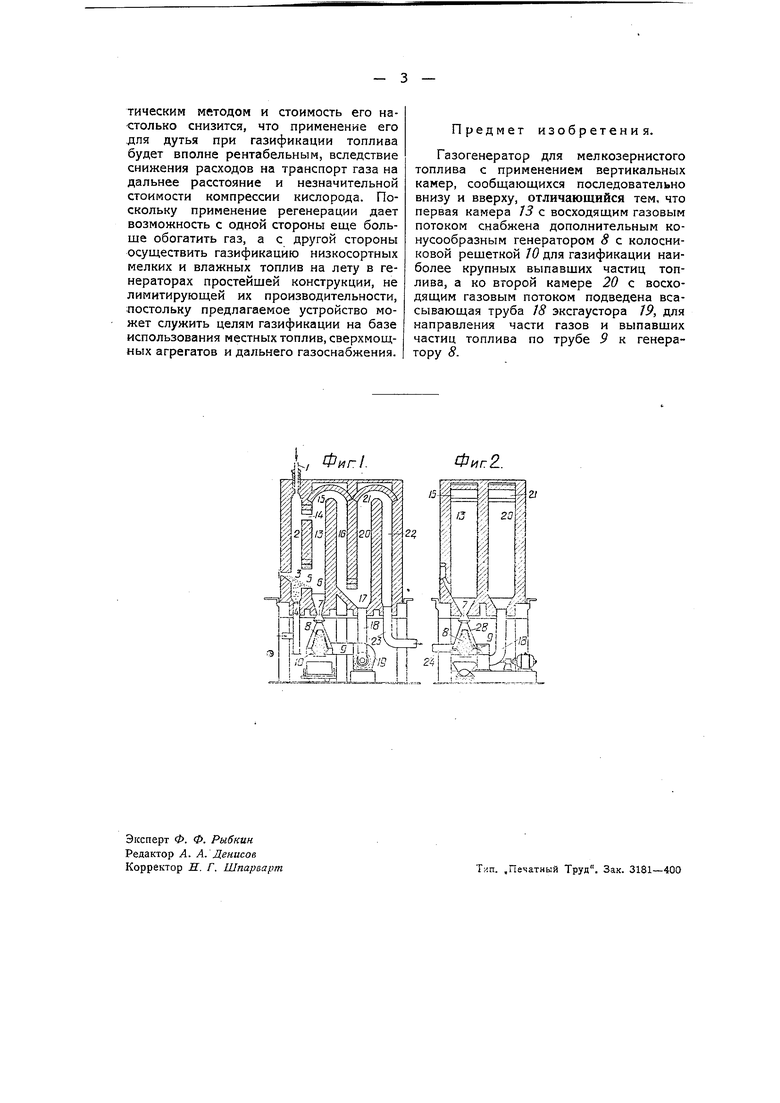

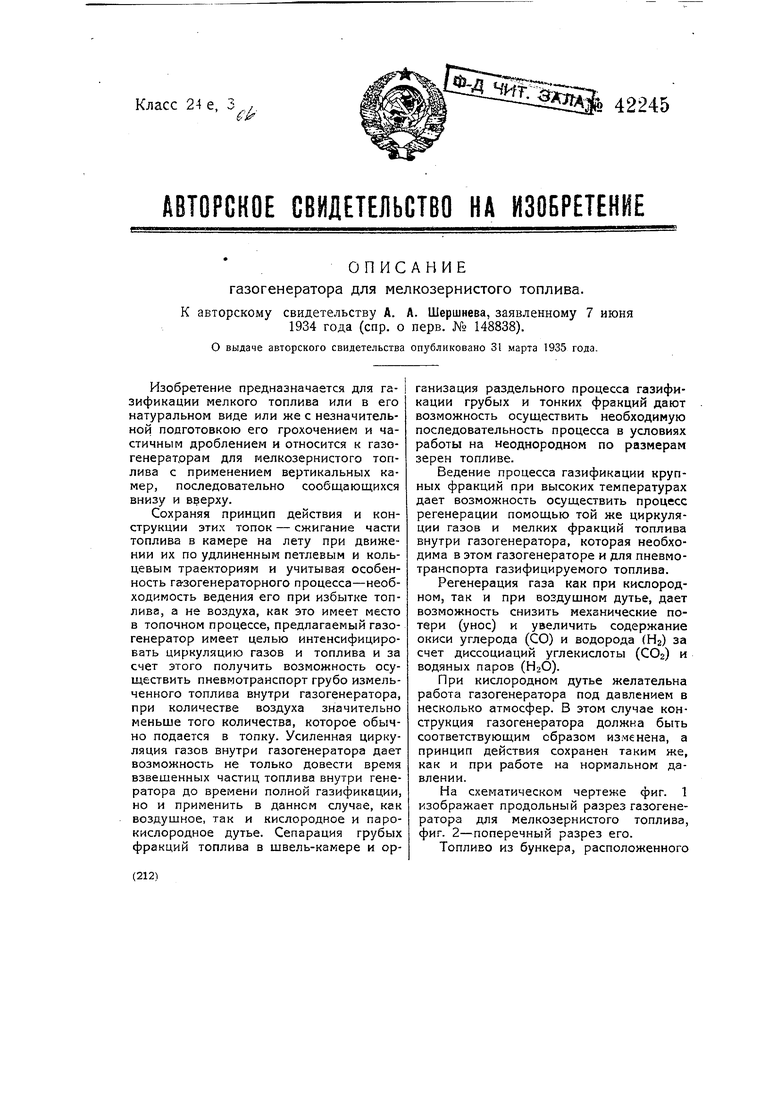

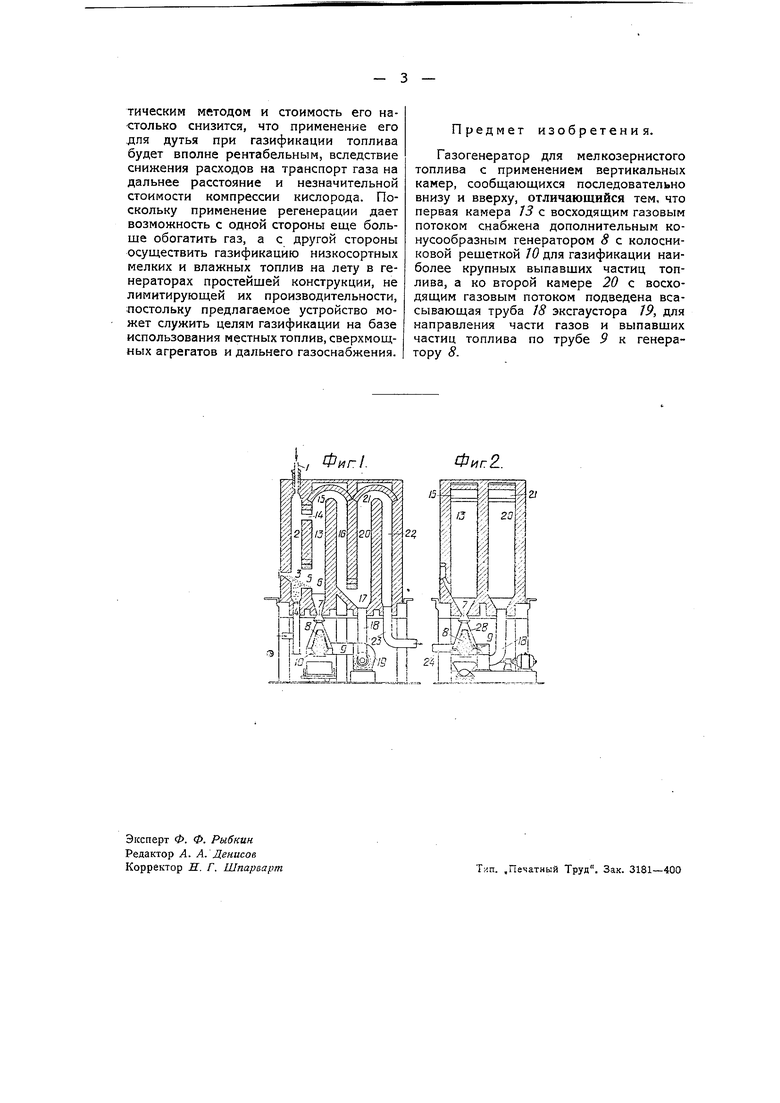

На схематическом чертеже фиг. 1 изображает продольный разрез газогенератора для мелкозернистого топлива, фиг. 2-поперечный разрез его.

Топливо из бункера, расположенного

над газогенератором, подается питателем, на чертеже не показанным, в горелку 7, минуя которую он попадает в вертикальную шахту 2. Здесь происходит встреча поступившего в генератор топлива с газом, которым заполнена внутренность газогенератора. Тонкие фракции топлива подхватываются струями .этого газа и следуют вместе с ними через окна 5 и 14 в камеру 13, а грубые фракции топлива, отделившись от тонких, выпадают вниз на очаг 5 и по наклонной поверхности слоя очага скатываются через окно 5 в воронку 6, где происходит дополнительная сеперация за счет вдувания через устье 7 воронки 6 сильной струи газа, богатого кислородом. При этом наиболее крупные куски топлива выпадают в дополнительный конусообразный генератор 8 с слоевым процессом, а более мелкие зерна топлива, подхваченные газовой струей в воронке 6, летят вверх по камере 13. Если топливо, расположенное на решетке 4 очага 5 и на решетке 10 конусообразного генератора 8, горит и выделяет тепло, то газы, находяшиеся в шахте 2 и камере 13, будут иметь такую температуру, при которой будут выделяться из поступившего в генератор топлива сначала влага и швельгазы, а потом и дестилляционные газы. Эти газы, соединяясь с кислородом, который поступает по каналу 24 в слоевой генератор 8 и в его рубашку 28, а через устье 7 воронки и в камеру 13, частично сгорают и за счет этого горения здесь еше более повышается температура. Газообразные продукты подсушки, швелевания, дестилляции и неполного горения топлива, вместе с взвешенными в них твердыми частицами полукокса и раскаленного кокса, изменив направления своего движения на повороте 15, поступают в камеру 16 и по ней движутся вниз в камеру 17, где общий поток газа расчленяется на два потока и где, благодаря изменению скорости и направления потока, происходит отделение твердых частиц топлива от газообразных и выпадение их во всасывающий патрубок 18 эксгаустора 19. Одна часть газа, частично освобожденная от твердых частиц топлива, направляется из камеры 17 в каwepy 20 и через поворот 21 в камеру 22

и далее в трубу 23 под влиянием тяги, создаваемой эксгаустором, на чертеже не показанным. Из трубы 23 эта часть газа поступает в устройства, служаш1ие для очистки его от смолы, а потом направляется к потребителю.

Другая часть газа, имеющая в своем составе НоО и СОа, вместе с частицами раскаленного кокса газифицируемого топлива направляется из камеры 77 по трубе 18 в эксгаустор 19 и далее через трубу 9 в рубашку 28 слоевого генератора 8, а из нее через устье 7 воронки б возвращается снова в камеру 13, совершив таким образом путь по замкнутой траектории. Здесь в камере 13 иод влиянием высокой температуры водяные пары и углекислота части газа, участвовавшие в рециркуляции, вступают в эндотермическую реакцию с углеродом кокса и с кислородом, поступающим из генератора 8, в результате которой получается газ богатый водородом и окисью углерода, затем весь цикл процессов вновь повторяется, осуществляя таким образом непрерывное действие газогенератора.

Следует иметь в виду, что растопку такого генератора можно вести как на жидком, так и на твердом топливе, в частности на дровах. Удаление шлаков из слоевого генератора, борьбу с настенным шлаком в зоне высоких температур и удаление летучей золы из газа следует производить путем применения известных Б настоящее время в-технике конструкций топок и генераторов и методов эксплоатации их.

Поскольку представленный при сем чертеж является принципиальной схемой, решение этих вопросов на нем не выявлено полностью.

В заключение уместно будет отметить, что, в целях получения наиболее богатого газа, желательно вести работу газогенератора на кислородном дутье при влажном торфе и на паро-кислородном дутье при топливе, достаточно сухом. Если в настоящее время применение кислорода нерентабельно, в виду дороговизны его, то следует на первых порах применять воздушное дутье. В дальнейшем, при развитии химической промышленности, кислород будет получаться как побочный продукт при производстве азотистых соединений синтетическим мйтодом и стоимость его настолько снизится, что применение его .для дутья при газификации топлива будет вполне рентабельным, вследствие снижения расходов на транспорт газа на дальнее расстояние и незначительной стоимости компрессии кислорода. Поскольку применение регенерации дает возможность с одной стороны еще больше обогатить газ, а с другой стороны осуществить газификацию низкосортных мелких и влажных топлив на лету в генераторах простейшей конструкции, не лимитирующей их производительности, постольку предлагаемое устройство может служить целям газификации на базе использования местных топлив, сверхмощных агрегатов и дальнего газоснабжения.

Предмет изобретения.

Газогенератор для мелкозернистого топлива с применением вертикальных камер, сообщающихся последовательно внизу и вверху, отличающийся тем, что первая камера J3 с восходящим газовым потоком снабжена дополнительным конусообразным генератором 8 с колосниковой решеткой 10 для газификации наиболее крупных выпавших частиц топлива, а ко второй камере 20 с восходящим газовым потоком подведена всасывающая труба 18 эксгаустора 19, для направления части газов и выпавших частиц топлива по трубе 9 к генератору 8.

Фиг/.

Фиг2..

Авторы

Даты

1935-03-31—Публикация

1934-06-07—Подача