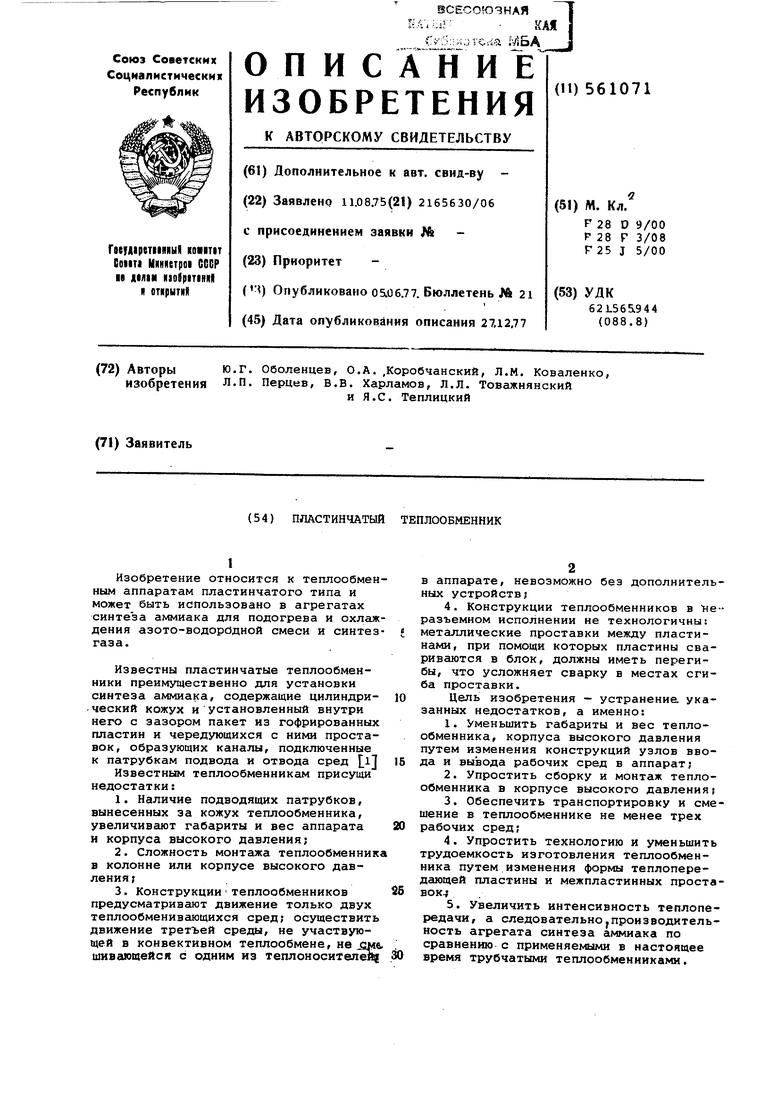

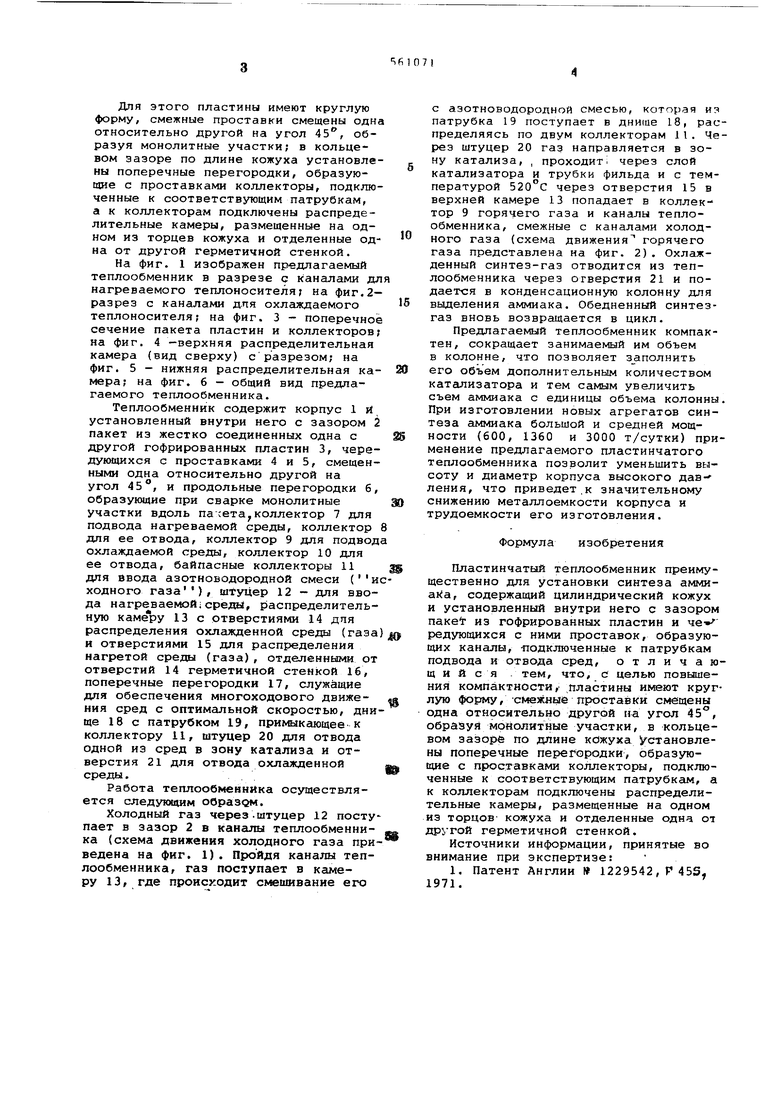

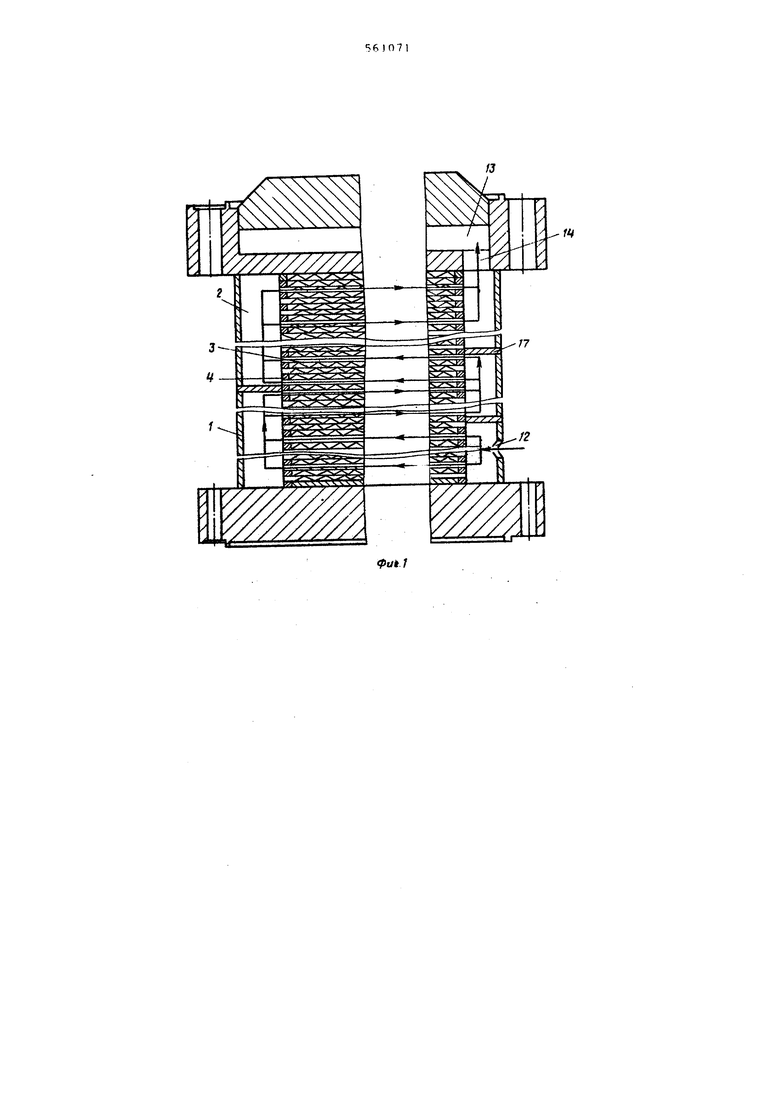

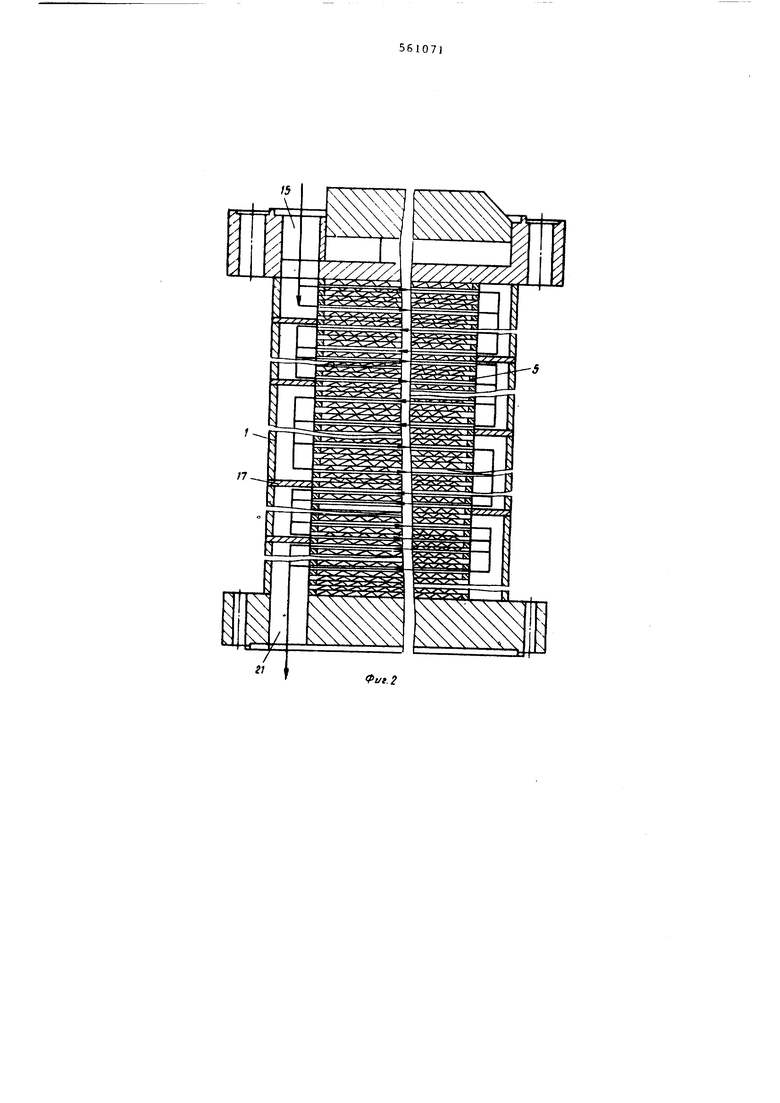

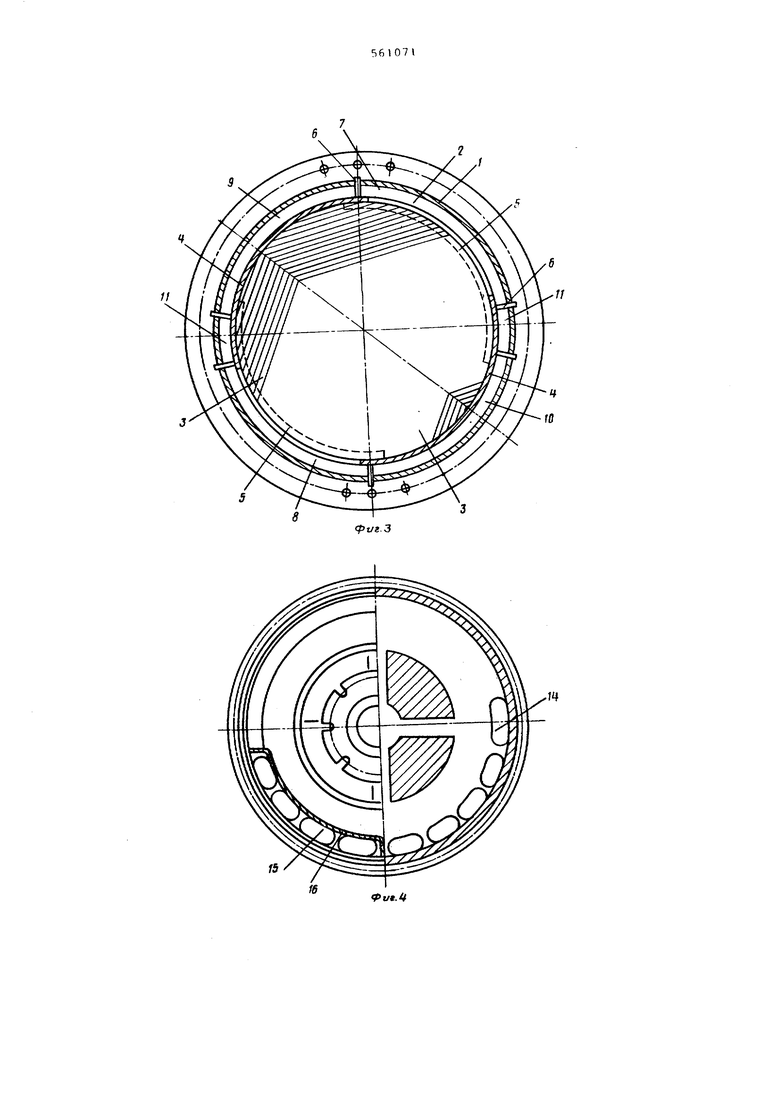

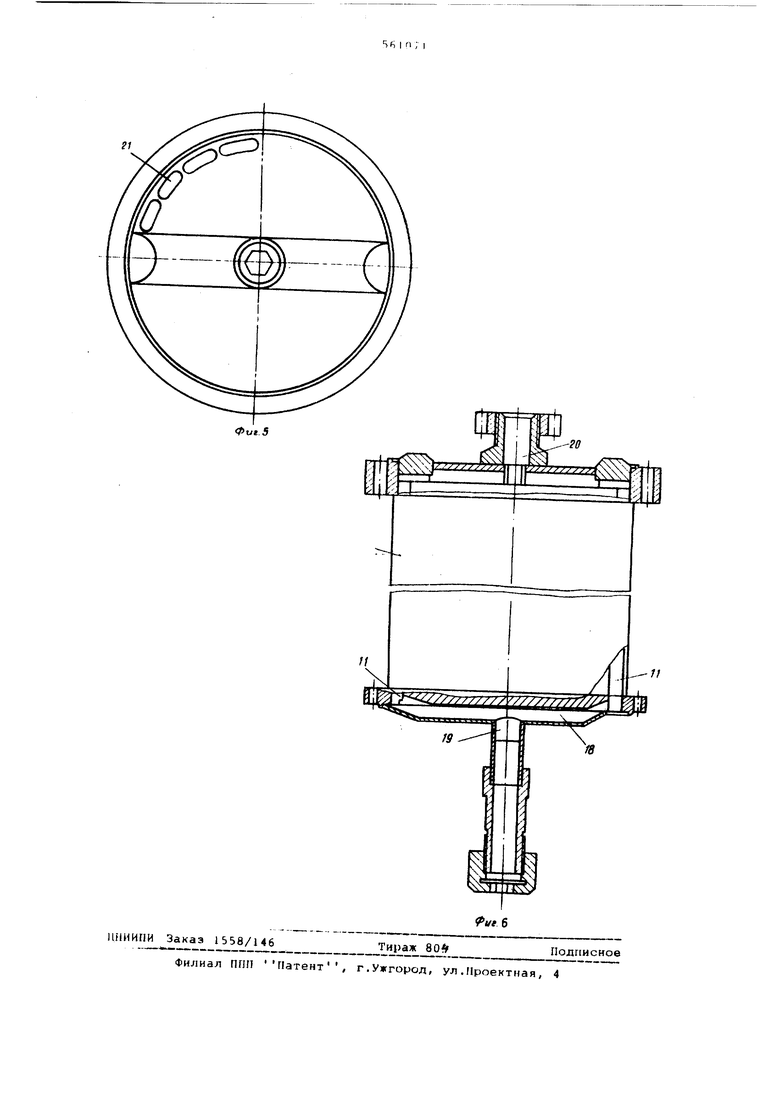

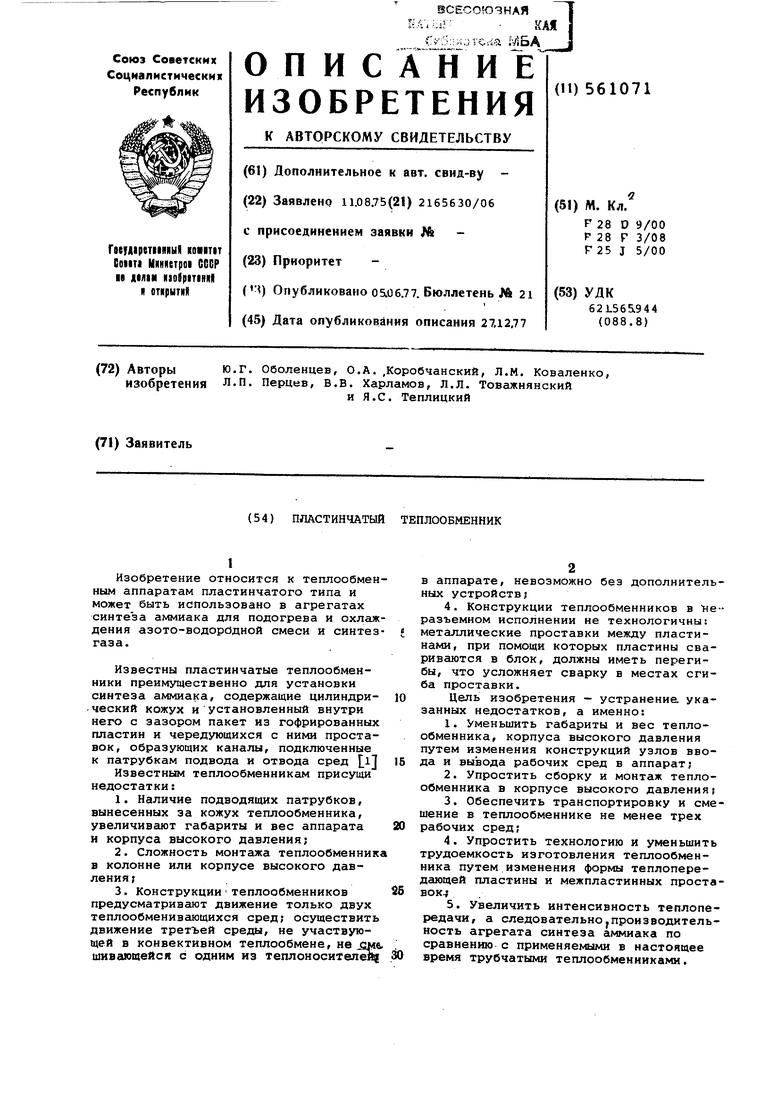

Для этого пластины имеют круглую форму, смежные проставки смещены одн относительно другой на угол 45, образуя монолитные участки; в кольцевом зазоре по длине кожуха установле ны поперечные перегородки, образующие с проставками коллекторы, подклю ченные к соответствующим патрубкам, а к коллекторам подключены распределительные камеры, размещенные на одном из торцев кожуха и отделенные од на от другой герметичной стенкой. На фиг. 1 изображен предлагаемый теплообменник в разрезе с каналами дл нагреваемого теплоносителя; на фиг.2разрез с каналами дпя охлаждаемого теплоносителя; на фиг. 3 - поперечно сечение пакета пластин и коллекторов на фиг. 4 -верхняя распределительная камера (вид сверху) сразрезом; на фиг. 5 - нижняя распределительная ка мера; на фиг. б - общий вид предлагаемого теплообменника. Теплообменник содержит корпус 1 и установленный внутри него с зазором пакет из жестко соединенных одна с другой гофрированных пластин 3, чередующихся с проставками 4 и 5, смещенными одна относительно другой на угол 45°, и продольные перегородки б образующие при сварке монолитные участки вдоль пакета,коллектор 7 для подвода нагреваемой среды, коллектор для ее отвода, коллектор 9 для подвод охлаждаемой среды, коллектор 10 для ее отвода, байпасные коллекторы 11 для ввода азотноводородной смеси (и ходного газа ) штуцер 12 - для ввода нагреваемой;средам, распределительную 13 с отверстиями 14 дпя распределения охлажденной среды (газа и отверстиями 15 для распределения нагретой среды (газа), отделенными от отверстий 14 герметичной стенкой 16, поперечные перегородки 17, служащие для обеспечения многоходового движения сред с оптимальной скоростью, дни ще 18 с патрубком 19, примыкающее к коллектору 11, штуцер 20 для отвода одной из сред в зону катализа и отверстия 21 для отвода охлажденной среды. Работа теплообменника осуществляется следукхцим образом. Холодный газ через-штуцер 12 посту лает в зазор 2 в каналы теплообменника (схема движения холодного газа при ведена на фиг. 1). Пройдя каналы теплообменника, газ поступает в Кс1меру 13, где происходит смешивание его с азотноводородной смесью, которая из патрубка 19 поступает в днище 18, распределяясь по двум коллекторам 11. Через штуцер 20 газ направляется в зону катализа, , проходитi через слой катсшизатора и трубки фильда и с температурой 520°С через отверстия 15 в верхней камере 13 попадает в коллек-тор 9 горячего газа и каналы теплообменника, смежные с каналами холодного газа (схема движения горячего газа представлена на фиг. 2) . Охлаьжденный синтез-газ отводится из теплообменника через отверстия 21 и подается в конденсационную колонну для выделения аммиака. Обедненный синтезгаз вновь возвращается в цикл. Предлагаемый теплообменник компактен, сокращает занимаемый им объем в колонне, что позволяет з аполнить его объем дополнительным количеством катализатора и тем самым увеличить съем аммиака с единицы объема колонны. При изготовлении новых агрегатов синтеза аммиака большой и средней мощности (600, 1360 и 3000 т/сутки) применение предлагаемого пластинчатого теплообменника позволит уменьшить высоту и диаметр корпуса высокого дав- ления, что приведет.к значительному снижению металлоемкости корпуса и трудоемкости его изготовления. Формула изобретения Пластинчатый теплообменник преимущественно для установки синтеза аммиaka, содержащий цилиндрический кожух и установленный внутри него с зазором naKet из гофрированных пластин и радующихся с ними проставок, образующих каналы, подключенные к патрубкам подвода и отвода сред, о т л и ч а ющ и и с я - тем, что, d целью повышения компактности, пластины имеют круглую форму, смежные проставки смещены одна относительно другой на угол 45°, образуя мойолитные участки, в кольцевом зазоре по длине кожуха Установлены поперечные перегородки, образующие с проставками коллекторы, подключенные к соответствующим патрубкам, а к коллекторам подключены распределительные камеры, размещенные на одном из торцов- кожуха и отделенные одна от другой герметичной стенкой. Источники информации, принятые во внимание при экспертизе 1. Патент Англии 1229542, Р 45S, 1971.

g}

Фиг. 2

ffl

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1991 |

|

SU1776962A1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| Колонна синтеза аммиака | 1972 |

|

SU662134A1 |

| Матричный теплообменник | 1985 |

|

SU1273722A1 |

| Спирально-пластинчатый теплообменник | 2020 |

|

RU2750678C1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| КОЖУХОПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2001 |

|

RU2206851C1 |

| ГАЗОФАЗНЫЙ КАТАЛИТИЧЕСКИЙ ПОЛОЧНЫЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2000 |

|

RU2174869C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

15

tftvt.tt

Авторы

Даты

1977-06-05—Публикация

1975-08-11—Подача