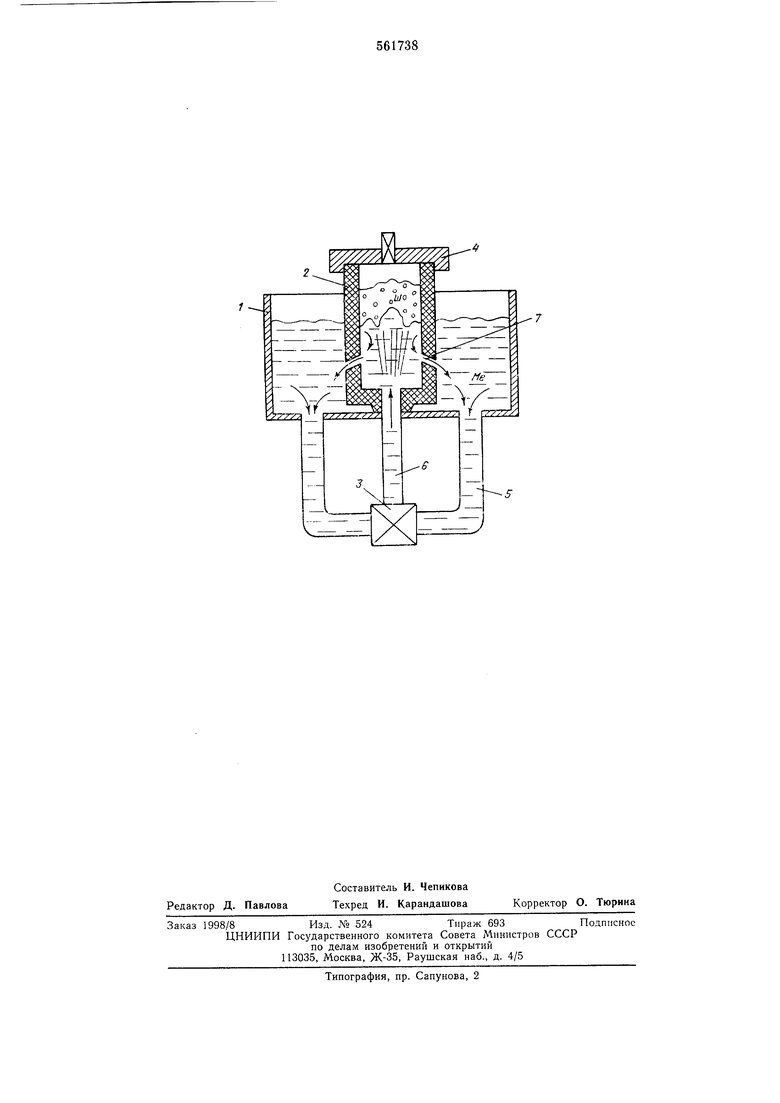

ботки данного объема расплава. С помощью движителя 3 (электромагнитного или механического насоса) либо газовой среды обеспечивают непрерывную струйную подачу металла из емкости 1 в стакан 2 с крышкой 4 по заборному 5 и нагнетательному 6 каналам.

При этом струя металла оказывает динамическое воздействие на шлак в зоне контакта с металлом, деформирует границу раздела и возвращается в емкость, растекаясь вдоль границы раздела металл-шлак, обеспечивая пульсационные колебания в этой зоне. Указанная циркуляция производится с заданной постоянной скоростью струи металла до момента завершения эмульгирования всего объема шлака. После этого скорость струи увеличивается в 1,3-1,5 раза, в результате чего эмульгированный шлак увлекается и выносится струей металла через сопло 7 в объем расплава, обеспечивая его эффективную обработку.

Кроме того, локальная зона, в которой происходит эмульгирование шлака, может периодически герметизироваться, например крышкой 4, и в этом случае предварительно эмульгированный шлак может быть введен в объем металла под избыточным давлением газа, что целесообразно для подачи шлака на значительную глубину в объем металла.

Степень эмульгирования шлака регулируется скоростью струи металла, поступающей в локальную зону. При этом с увеличением скорости металла степень эмульгирования растет.

Пример. В емкости 1 установки, заполненной алюминиевым сплавом А13В, с помощью графитового стакана локализуют зону, в которую заливают флюс (30% NaCl+ +47% KCl+23% NasAlFe). Высота столба флюса составляет 120 мм. Стакан размещается над каналом установки, работающим на нагнетание. Включается электромагнитный насос и струя металла, обусловленная действием электромагнитных сил, поступает по заборным и нагнетательному каналам установки в объем флюса. При скорости струи 1,3 м/сек эмульгирование флюса происходит

в течение 7 мин, причем более высоким скоростям струи соответствует большая степень измельчения флюса. После завершения процесса эмульгирования флюса скорость металла увеличивается до 1,7 м/сек, н частицы флюса увлекаются потоком металла в объем сплава через сопла.

Такой метод обработки позволяет повысить плотность металла с 2,57 г/см до 2,78 г/см, в 1,7-1,8 раза снизить содержание и повысить в 1,6-1,8 раза пластические свойства сплава.

Таким образом, применение способа позволяет произвести раздельно предварительное эмульгирование всего объема шлака до технологически необходимой величины частиц и последующую направленную подачу их в объем расплава. Кроме того, при этом обеспечивается надежное управление процессом, включая получение заданных фракций шлака, и оптимальный их ввод в объем расплава.

Формула изобретения

Способ обработки металла жидким шлаком, включающий эмульгирование шлака струей металла и смешивание его с металлом, отличающийся тем, что, с целью интенсификации процесса обработки и обеспечения надежного управления, эмульгирование и замешивание шлака в объем металла производят раздельно, при этом степень эмульгирования шлака регулируют изменением скорости струи металла в пределах 1-4 м/с, а последующий ввод эмульгированного шлака в объем металла осуществляют при скорости струи 1,3-5,2 м/сек.

Псточники информации, принятые во внимание при экспертизе:

1.Воинов С. Г. и Шалимов А. Г. и др. Рафинирование стали синтетическими шлаками. М., «Металлургия, 1970, с. 19-20.

2.Авт. св. № 487947, кл. С 21С 7/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2199591C2 |

| СПОСОБ ОБРАБОТКИ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2004 |

|

RU2281977C1 |

| Способ центробежного литья | 1975 |

|

SU549244A1 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2304623C1 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2012 |

|

RU2591929C2 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

Авторы

Даты

1977-06-15—Публикация

1975-09-30—Подача