крупными размерами частиц, обычно использующиеся в порошковой металлургии.

Пример 1. Из2г абсолютно сухой целлюлозы со степенью помола 80°ШР готовят суспензию концентрацией 5%. В суспензию вБодят 2 г порошкообразного металлического олова с размером частиц 10 мкм, тщательно перемешивают и на листоотливном аппарате делают отливку толщиной 180 мкм и весом 3,96 г.

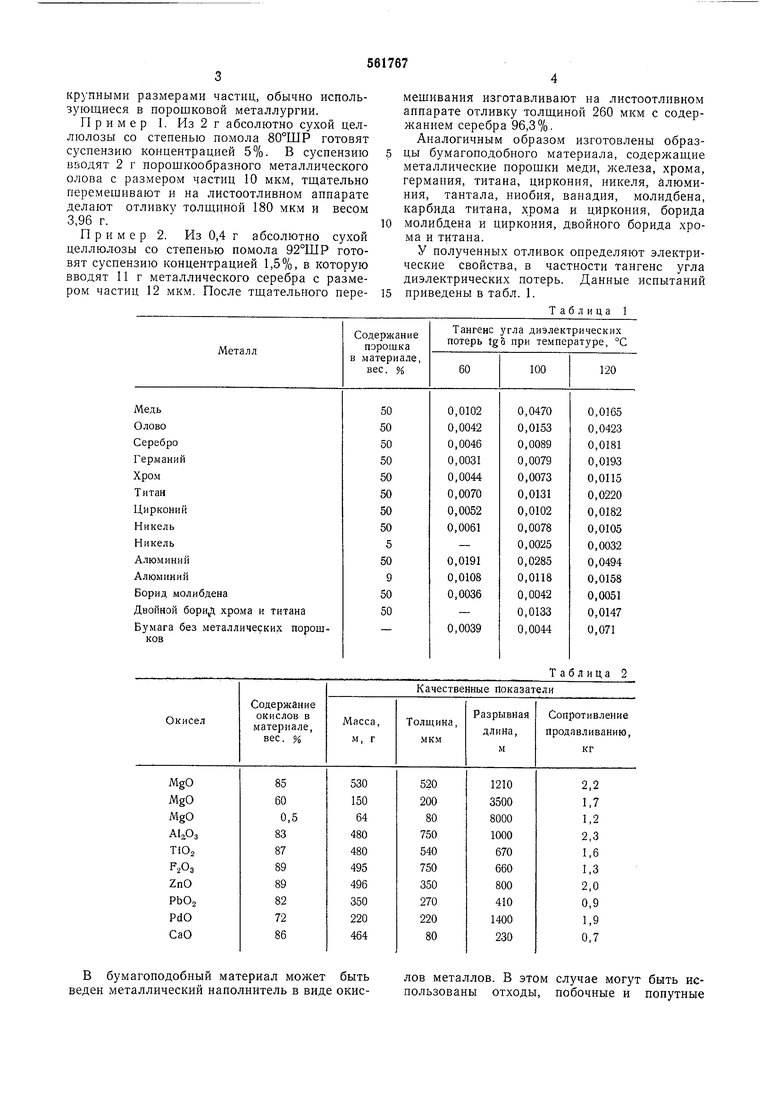

Пример 2. Из 0,4 г абсолютно сухой целлюлозы со степенью помола 92°ШР готовят суспензию концентрацией 1,5%, в которую вводят 11 г металлического серебра с размером частиц 12 мкм. После тщательного перемешивания изготавливают на листоотливном аппарате отливку толщиной 260 мкм с содержанием серебра 96,3%. Аналогичным образом изготовлены образцы бумагоподобного материала, содержащие металлические порошки меди, железа, хрома, германия, титана, циркония, никеля, йлюминия, тантала, ниобия, ванадия, молидбена, карбида титана, хрома и циркония, борида

молибдена и циркония, двойного борида хрома и титана.

У полученных отливок определяют электрические свойства, в частности тангенс угла диэлектрических потерь. Данные испытаний

приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проклейки бумаги и картона | 1986 |

|

SU1377318A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406284A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2010 |

|

RU2412296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134701C1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Способ изготовления бумажного диэлектрика | 1973 |

|

SU485188A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| Способ подготовки бумажной массы | 1984 |

|

SU1245638A1 |

| ФИЛЬТРОВАЛЬНЫЙ ЛИСТОВОЙ ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ ДЛЯ ТОНКОЙ ОЧИСТКИ ЖИДКОСТЕЙ | 2001 |

|

RU2173743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1997 |

|

RU2118967C1 |

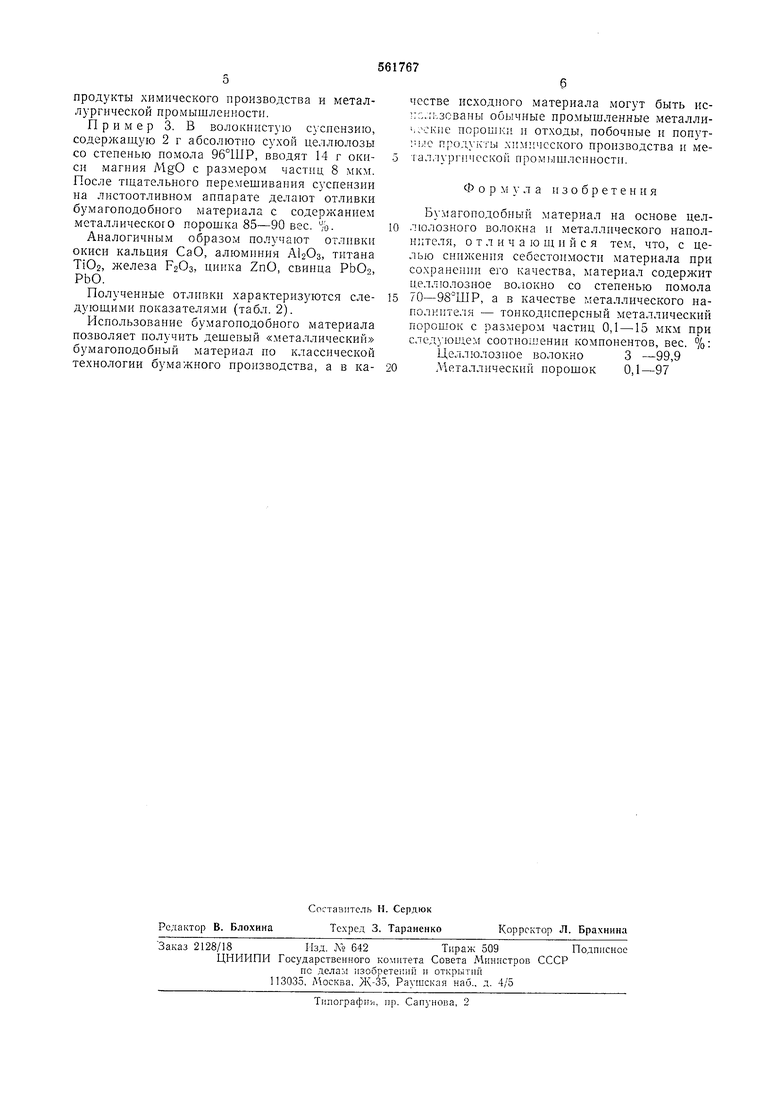

В бумагоподобный материал может быть веден металлический наполнитель в виде окисТаблица 2

лов металлов. В этом случае могут быть использованы отходы, побочные и попутные

продукты химического производства и металлургической промышлекностн.

Пример 3. В волокнистую суспензию, содержащую 2 г абсолютно сухой целлюлозы со степенью помола 96°ШР, вводят 14 г окиси магния MgO с размером частиц 8 мкм. После тщательного перемешивания суспензии на листоотливиом аппарате делают отливки бумагоподобиого материала с содержанием металлического порошка 85-90 вес. %.

Аналогичным образо л получают отливки окиси кальция СаО, алюминия А12Оз, титана Ti02, железа р20з, цинка ZnO, свинца РЬО-, РЬО.

Полученные отлппкн характеризуются следующими показателями (табл. 2).

Использование бумагоподобного материала позволяет получить дешевый «металлический бумагоподобный материал по классической технологии бумажного производства, а в качестве исходного материала могут быть .:ьзсваны обычные промышленные мегалли..ские порошки и отходы, побочные и попут.члс продукгы лим ческого производства и металлургпчсской промышленности.

Ф о р м } л а изобретения

Бумагоподобный материал на основе целлюлозного волокна и металлического наполнителя, отличающийся тем, что, с целью снижения себестоимости материала при сохране П1И его качества, материал содержит целлюлозное во.юкно со степенью помола 70-98ШР, а в качестве металлического наполнителя - тонкодисперсный металлический порошок с размером частиц 0,1 -15 мкм при следуюилем соотношении компонентов, вес. %:

Целлюлозное волокно3 -99,9

Металлический норошок 0,1-97

Авторы

Даты

1977-06-15—Публикация

1975-06-23—Подача