ю с

Изобретение относится к целлюлозно-бумажной промышленности, в частности к изготовлению электроизоляционной бумаги.

Цель изобретения - улучшение кз честна бумаги за счет повышения электрической прочности ее при сохранении тангенса угла диэлектрических потерь.

Сущность изобретения заключается в том, что в известном способе изготовления конденсаторной бумаги, включающем размол целлюлозы, введение химической добавки, отлив, прессова- ние и сушку бумажного полотна, в качестве химической добавки используют смесь уксуснокислого цинка и модифицированной бутиловым спиртом коллоидной двуокиси кремния, обрабо- танной смесью полиэтиленгликолевых эфиров стеариновой кислоты, при их соотношении соответственно от 1:3 до 12:1 и расходе смеси 1,5-9,0% от массы абсолютно сухой целлюлозы. Предлагаемое изобретение позволяет повысить удельную электрическую прочность электроизоляционной бумаги за счет заполнения частицами химической добавки и микродефектов структуры бумаги благодаря малым коллоидной величины размерам частиц химической добавки и низкой степени их агрегации вследствие наличия на поверхности частиц хемосорбированного органического соединения.

Пример 1. Электроизоляционную целлюлозу марки Э-2 (по ГОСТ 5186-82) распускают в гидроразбивате- ле в обессоленной воде при концентрации волокна 2% и размалывают в дисковой мельнике до степени помола 96,5 ШР и длины волокна 42 дг. После размола целлюлозную суспензию разбавляют обессоленной водой до концентрации волокна 0,25%.

В емкость объемом 15 л, снабженную механической мешалкой, помещают 0,5 кг модифицированной бутиловым спиртом коллоидной двуокиси кремния (бутосил по ТУ 6-18-159-78) и заливают 19 л обессоленной воды. При перемешивании добавляют 0,1 кг неионогенного поверхностно-активного вещества - смесь полиэтиленгликолевых эфиров стеариновой кислоты (Стеарокс-920 по ТУ 6-14778-77). Перемешивание ведут до получения гомогенной суспензии..В процессе перемешивания в суспензию вводят

5

5

уксусно-кислый цинк из расчета получения соотношения массы уксусно-кис- лого цинка к массе остальных сухих веществ 2:1.

Полученную суспензию химической добавки вводят в целлюлозную суспензию в количестве 1,5% сухих веществ к массе абсолютно сухой целлюпозы.

Из приготовленной бумажной массы на листоотливном аппарате изготавливают бумажные отливки, прессуют их, сушат и проводят испытания.

Пример 2. Бумажную массу готовят, как в примере 1, только соотношение массы уксуснокислого цинка к массе остальных сухихвеществ составляет 10:1.

Приготовленную суспензию химической добавки вводят в суспензию целлюлозы в количестве 5,5% сухих веществ к массе абсолютно сухой целлюлозы и тщательно перемешивают. Из полученной бумажной массы на листоотливном аппарате изготавливают бумажные отливки, прессуют их, сушат и подвергают испытаниям.

Пример 3. Бумажную массу готовят, как в примере 1, только соотношение массы уксуснокислого цинка к массе остальных сухих веществ составляет 12:1.

ПриготЬвленную суспензию химической, добавки вводят в суспензию целлюлозы в количестве 6,5% сухих веществ к массе абсолютно сухого волокна целлюлозы, тщательно перемешивают. Из полученной бумажной массы на листоотливном аппарате изготавливают отливки, прессуют их, сушат и подвергают испытаниям.

Пример 4. Бумажную массу готовят, как в примере 1, только соотношение массы уксуснокислого цинка к массе остальных сухих веществ составляет 1:1.

Приготовленную суспензию химической добавки вводят в суспензию целлюлозы в количестве 2% сухих веществ к массе абсолютно сухой целлюлозы и тщательно перемешивают. Из полученной бумажной массы на листоотливном аппарате изготавливают отливки, прессуют их, сушат и подвергают испытаниям.

Пример 5. Бумажную массу готовят, как в примере 1, только соотношение массы уксуснокислого цинка к массе 9Ртальных сухих веществ составляет 5:1.

Приготовленную суспензию химической добавки вводят в суспензию целлюлозы в количестве 6% сухих веществ к массе абсолютно сухой целлюлозы и тщательно перемешивают. Из полученной бумажной массы на листоотливном аппарате изготавливают отливки, прессуют их, сушат и подвергают испытаниям.

Пример е. Бумажную массу готовят, как в примере 1, только соотношение массы уксуснокислого цинка к массе остальных сухих веществ состав- ляет 6:1.15

Приготовленную суспенцию химической добавки вводят в суспензию целлю- лозы в количестве 7% сухих веществ к массе абсолютно сухой целлюлозы и тщательно перемешивают. Из получен-20 тотипу ной бумажной массы на листоотливном аппарате изготавливают отливки, прессуют их, сушат и подвергают испытаниям.

Пример 7. Бумажную массу го-25 товят, как в примере 1, только соотношение массы уксуснокислого цинка к массе остальных сухих веществ составляет 1:3.

Приготовленную суспензию химической добавки вводят в суспензию целлюлозы в количестве 4% сухих веществ к массе абсолютно сухой целлюлозы и тщательно перемешивают. Из полученной бумажной масы на листоотливочном аппарате изготавливают отливки, прессуют их, сушат и подвергают испытаниям.

Пример 8. Бумажную массу готовят как в примере 1, только соотношение массы уксуснокислого цинка к массе остальных сухих веществ составляет 5:3.

Приготовленную суспензию химической добавки вводят в суспензию целлюлозы в количестве 8% сухих веществ к массе абсолютно сухой целлюлозы и тщательно перемешивают. Из полученной бумажной массы на листоотливочном аппарате изготавливают отливки, прессуют их, сушат и испытывают.

Пример 9. Бумажную массу готовят, как в примере 1, только химическую добавку- вводят в количестве 9% сухих веществ к массе абсолютно сухой целлюлозы. После тщательного

Пример 10 (по прототипу). Размолотую и разбавленную целлюлозную суспензию готовят по примеру 1.

В приготовленную целлюлозную суспензию вводят мочевину в количестве 5,0% от массы абсолютно сухой целлюлозы. После тщательного перемешивания из полученной бумажной массы на листоотливном аппарате изготавливают бумажные отливки,прессуют их, сушат и испытывают.

30

35

40

45

50

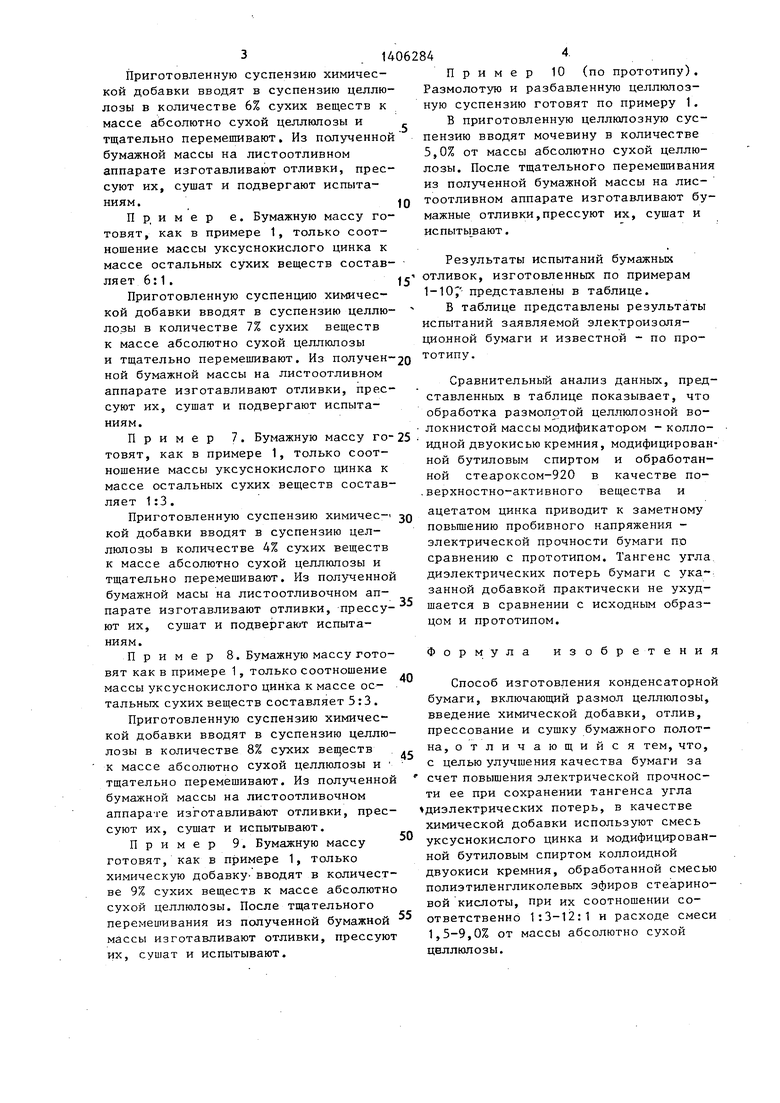

Результаты испытаний бумажных отливок, изготовленных по примерам 1-107 представлены в таблице.

В таблице представлены результаты испытаний заявляемой электроизоляционной бумаги и известной - по проСравнительньм анализ данньгх, представленных в таблице показывает, что обработка размолотой целлюлозной во локнистой массы модификатором - коллоидной двуокисью кремния, модифицированной бутиловым спиртом и обработанной стеароксом-920 в качестве по. верхностно-активного вещества и

ацетатом цинка приводит к заметному повьш1ению пробивного напряжения - электрической прочности бумаги пр сравнению с прототипом. Тангенс угла диэлектрических потерь бумаги с указанной добавкой практически не ухудшается в сравнении с исходным образцом и прототипом.

Формула изобретения

Способ изготовления конденсаторной бумаги, включающий размол целлюлозы, введение химической добавки, отлив, прессование и сушку бумажного полотна, отличающийся тем, что, с целью улучшения качества бумаги за счет повышения электрической прочности ее при сохранении тангенса угла диэлектрических потерь, в качестве химической добавки используют смесь уксуснокислого цинка и модифицированной бутиловым спиртом коллоидной двуокиси кремния, обработанной смесью полиэтиленгликолевых эфиров стеариновой кислоты, при их соотношении соперемешивания из полученной бумажной ответственно 1:3-12:1 и расходе смеси

массы изготавливают отливки, прессуют их, сушат и испытывают.

Пример 10 (по прототипу). Размолотую и разбавленную целлюлозную суспензию готовят по примеру 1.

В приготовленную целлюлозную суспензию вводят мочевину в количестве 5,0% от массы абсолютно сухой целлюлозы. После тщательного перемешивания из полученной бумажной массы на листоотливном аппарате изготавливают бумажные отливки,прессуют их, сушат и испытывают.

тотипу

Результаты испытаний бумажных отливок, изготовленных по примерам 1-107 представлены в таблице.

В таблице представлены результаты испытаний заявляемой электроизоляционной бумаги и известной - по прототипу

Сравнительньм анализ данньгх, представленных в таблице показывает, что обработка размолотой целлюлозной волокнистой массы модификатором - коллоидной двуокисью кремния, модифицированной бутиловым спиртом и обработанной стеароксом-920 в качестве по. верхностно-активного вещества и

ацетатом цинка приводит к заметному повьш1ению пробивного напряжения - электрической прочности бумаги пр сравнению с прототипом. Тангенс угла диэлектрических потерь бумаги с указанной добавкой практически не ухудшается в сравнении с исходным образцом и прототипом.

Формула изобретения

Способ изготовления конденсаторной бумаги, включающий размол целлюлозы, введение химической добавки, отлив, прессование и сушку бумажного полотна, отличающийся тем, что, с целью улучшения качества бумаги за счет повышения электрической прочности ее при сохранении тангенса угла диэлектрических потерь, в качестве химической добавки используют смесь уксуснокислого цинка и модифицированной бутиловым спиртом коллоидной двуокиси кремния, обработанной смесью полиэтиленгликолевых эфиров стеариновой кислоты, при их соотношении соответственно 1:3-12:1 и расходе смеси

1,5-9,0% от массы абсолютно сухой целлюлозы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406282A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406280A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406281A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406285A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406283A1 |

| Бумага-основа для изготовления антикоррозийной бумаги | 1978 |

|

SU730923A1 |

| Бумагоподобный материал | 1975 |

|

SU561767A1 |

| Способ изготовления целлюлозосодержащего материала | 1978 |

|

SU730924A1 |

| Способ подготовки бумажной массы | 1984 |

|

SU1245638A1 |

| Способ проклейки бумаги и картона | 1986 |

|

SU1377318A1 |

Изобретение относится к области целлюлозно-бумажной промьшленности и позволяет улучшить качество бумаги за счет повьппения электрической прочности ее при сохранении тангенса угли диэлектрических потерь. Электро изоляционную целлюлозу распускают в гидроразбивателе и размалывают в дисковой мельнице до степени помола 96, и длины волокна 42 дг. Затем целлюлозную суспензию разбавляют обессоленной водой до концентрации 0,25% и вводят химическую добавку в качестве 1,5-9,0% от массы абсолютно сухой целлюлозы. В качестве химической добавки используют смесь уксусног кислого цинка и модифицированной бутиловым спиртом коллоидной двуокиси кремния, обработанной смесью поли- этиленгликолевых зфиров стеариновой кислоты при их соотношении соответственно от 1:3 до 12:1. 1 табл. i СЛ

| Способ изготовления бумажного диэлектрика | 1977 |

|

SU711222A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки конденсаторной бумаги | 1978 |

|

SU753962A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ подготовки бумажной массы | 1986 |

|

SU1368350A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-30—Публикация

1986-12-31—Подача