со

00

113

Изобретение относится к целлюлозно-бумажной промьшшенности, в частности к производству бумаги и картона.

Цель изобретения - снижение произ водственных затрат при сохранении качества проклейки и механической прочности бумаги.Пример 1. В волокнистую массу, состоящую из 50% сульфатной лиственной беленой целлюлозы и 50% сульфатной хвойной беленой целлюлозы со степенью помола 32° ШР вводят 1,7% (от массы абсолютно сухого волокна) канифольного клея марки ЖМ в виде раствора с м.д. сухого остатка 20 г/л. Волокнистую массу тщательно перемешивают на лабораторной мешалке в течение 20 мин. Затем к не добавляют суспензию каолина в количестве 20% от массы абсолютно сухого волокна. После тщательного перемешивания с целью коагуляции и осаждения частиц клея на волокнах в бумажную массу вводят гидроксосульфат алюминия модульностью 1,4 в количестве 0,6% (по сухому остатку ) от массы абсолютно сухого волокна. Бумажную массу перемешивают 5-10 мин разбавляют, отливают на листоотлив- ном аппарате типа Нобль-Вуд. Отливку прессуют, сушат в две ступени: 1 ступень - при 2

ступень - при

120°С.

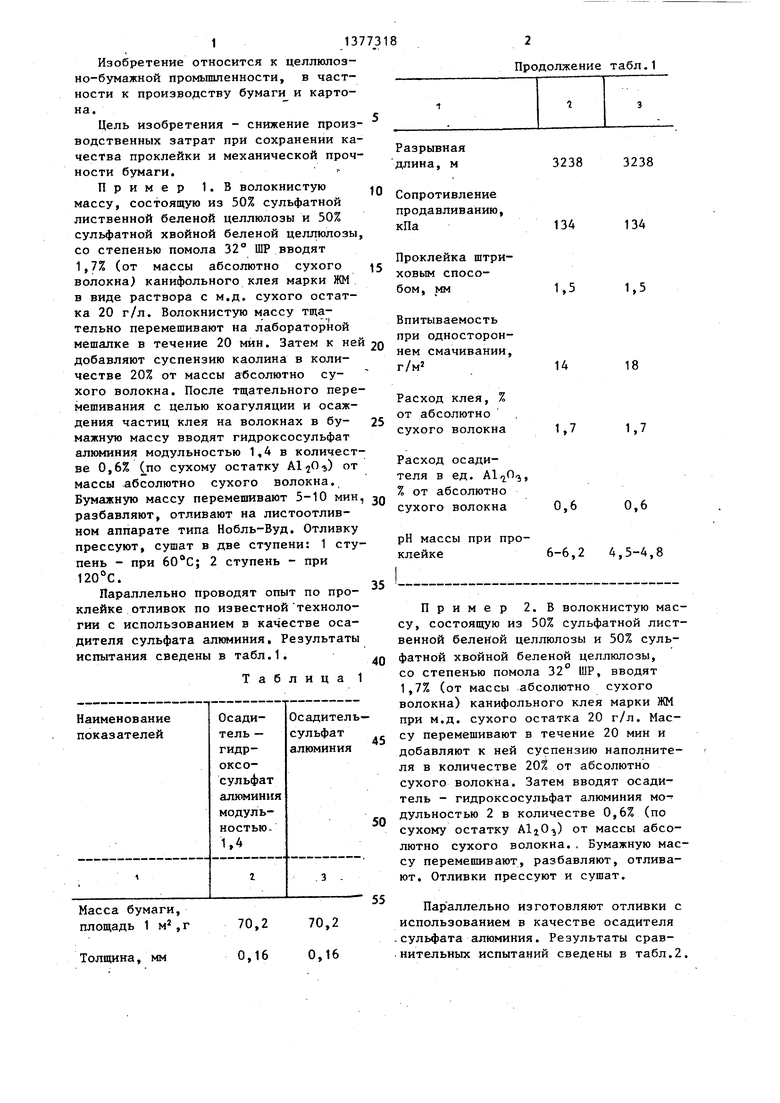

Параллельно проводят опыт по проклейке отливок по известной технологии с использованием в качестве оса- дителя сульфата алк 1иния. Результаты испытания сведены в табл.1.

Таблица 1

Масса бумаги,

площадь 1 м2,г 70,2 70,2

Толщина,мм 0,16 0,16

Продолжение табл.1

10

5

0

5

0

Разрывная длина, м

Сопротивление продавливанию, кПа

Проклейка штриховым способом , мм

Впитываемость при одностороннем смачивании, г/м

Расход клея, % от абсолютно сухого волокна

Расход осади- теля в ед. Al.j,O, % от абсолютно сухого волокна

3238

134

1,5

14

1,7

0,6

3238

134

1,5

18

1,7

0,6

рН массы клейке

при про6-6,2 4,5-4,8

0

5

0

5

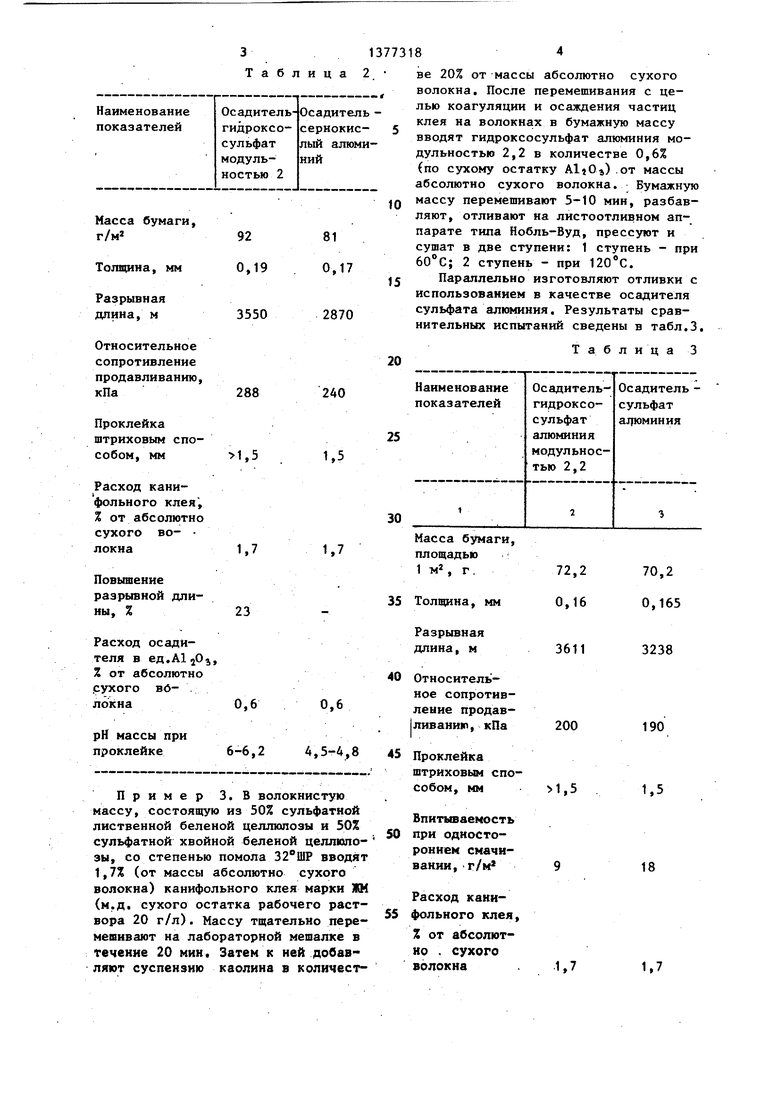

Пример 2. В волокнистую массу, состоящую из 50% сульфатной лиственной беленой целлюлозы и 50% сульфатной хвойной беленой целлюлозы, со степенью помола 32° ШР, вводят 1,7% (от массы абсолютно сухого волокна) канифольного клея марки ЖМ при м.д. сухого остатка 20 г/л. Массу перемешивают в течение 20 мин и добавляют к ней суспензию наполнителя в количестве 20% от абсолютно сухого волокна. Затем вводят осади- тель - гидроксосульфат алюминия модульностью 2 в количестве 0,6% (по сухому остатку AljO) от массы абсолютно сухого волокна. , Бумажную массу перемешивают, разбавляют, отливают. Отливки прессуют и сушат.

Пар аллельно изготовляют отливки с использованием в качестве осадителя .сульфата алюминия. Результаты сравнительных испытаний сведены в табл.2.

Таблица 2

92

0,19

3550

288

1,7

23

,

81 0,17

2870

240

1,5

1,7

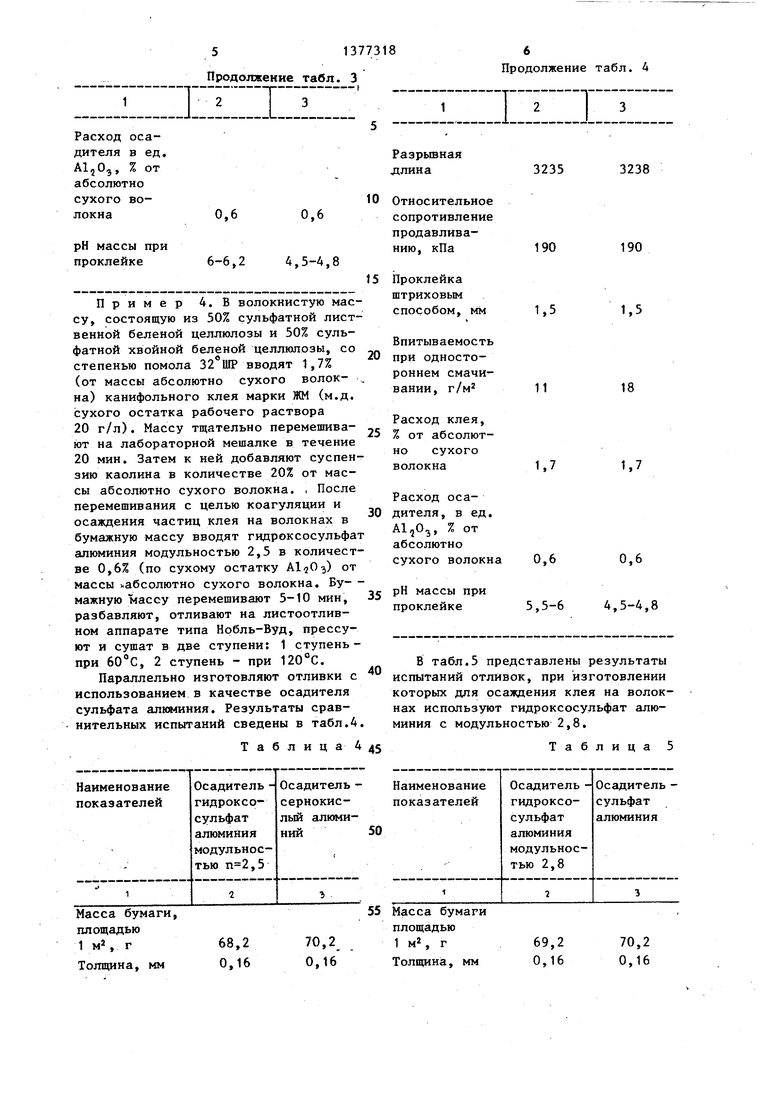

Пример З.В волокнистую массу, состоящую из 50% сульфатной лиственной беленой целлюлозы и 50% сульфатной хвойной беленой целлюло- зы, со степенью помола 32 ШР вводят 1,7% (от массы абсолютно сухого волокна) канифольного клея марки ЖК (м.д, сухого остатка рабочего раствора 20 г/л). Массу тщательно перемешивают на лабораторной мешалке в течение 20 мин. Затем к ней добавляют суспензию каолина в количест

ве 20% от массы абсолютно сухого волокна. После перемешивания с целью коагуляции и осаждения частиц клея на волокнах в бумажную массу вводят гидроксосульфат алюминия модульностью 2,2 в количестве 0,6% (по сухому остатку AljOj).от массы абсолютно сухого волокна. Бумажную массу перемешивают 5-10 мин, разбавляют, отливают на листоотливном аппарате типа Нобль-Вуд, прессуют и сушат в две ступени: 1 ступень - при 60°С; 2 ступень - при 120°С.

Параллельно изготовляют отливки с использованием в качестве осадителя сульфата алюминия. Результаты сравнительных испытаний сведены в табл.3.

Таблица 3

Масса бумаги, площадью

35

Относитель - ное сопротивление продавливанию, кПа 200

Проклейка штриховым способом, мм 1,5

Впитываемость при одностороннем смачивании, -г/м 9

Расход канифольного клея, % от абсолютно . сухого волокна . 1,7

190

1,5

18

1,7

51377318

Продолжение табл. 3

2 Т 3

5

:Ei:::r

10

0,6

6-6,2

0,6

4,5-4,8

Пример 4. В волокнистую массу, состоящую из 50% сульфатной лиственной беленой целлюлозы и 50% сульфатной хвойной беленой целлюлозы, со степенью помола 32 ШР вводят 1,7% (от массы абсолютно сухого волок- на) канифольного клея марки ЖМ (м.д. сухого остатка рабочего раствора 20 г/л). Массу тщательно перемешива- ют на лабораторной мешалке в течение 20 мин. Затем к ней добавляют суспензию каолина в количестве 20% от массы абсолютно сухого волокна. , После перемешивания с целью коагуляции и осаждения частиц клея на волокнах в бумажную массу вводят гидроксосульфат алюминия модульностью 2,5 в количестве 0,6% (по сухому остатку ) от

массы 1-абсолютно сухого волокна. Бу

мажную массу перемешивают 5-10 мин, разбавляют, отливают на листоотлив- ном аппарате типа Нобль-Вуд, прессуют и сушат в две ступени: 1 ступень- при 60°С, 2 ступень - при 120°С.

Параллельно изготовляют отливки с использованием в качестве осадителя сульфата алюминия. Результаты сравнительных испытаний сведены в табл.4

Таблица 4

Продолжение табл. 4

0

5

0

е

Относительное сопротивление продавлива- нию, кПа

Проклейка штриховым способом, мм

Впитываемость при одностороннем смачивании, г/м

Расход клея, % от абсолютно сухого волокна

190

1,5

11

190

1,5

18

1,7

1,7

0,6

0,6

рН массы при проклейке

5,5-6

4,5-4,8

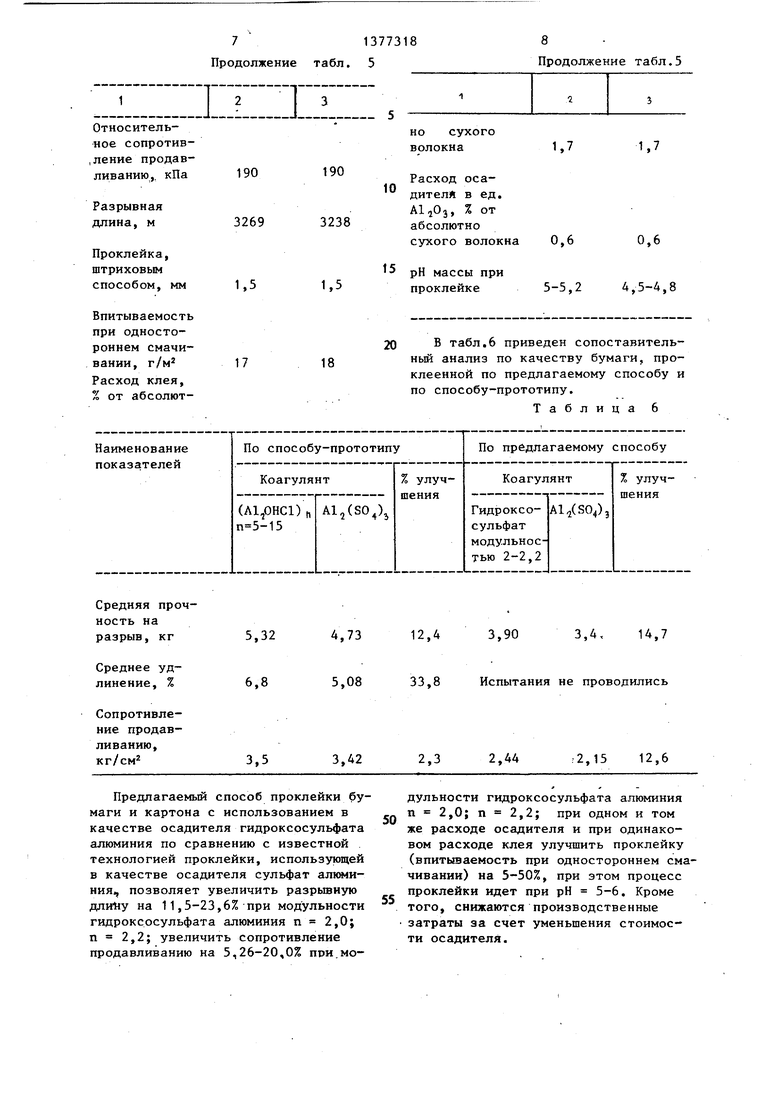

В табл.5 представлены результаты испытаний отлИвок, при изготовлении которых для осаждения клея на волокнах используют гидроксосульфат алюминия с модульностью 2,8.

Таблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Способ приготовления бумажной массы | 1991 |

|

SU1770506A1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССБ1 | 1973 |

|

SU381722A1 |

| Волокнистая масса для изготовления печатной бумаги | 1978 |

|

SU870550A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2099458C1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет снизить производственные затраты при сохранении качества проклейки и механической прочности бумаги. После размола целлюлозы в волокнистую массу при перемешивании вводят проклеивающий агент, напримЬр канифольный клей, наполнитель и осади- тель, В качестве осадителя используют гидроксосульфат алюминия модульностью 1,4-2,8 в количестве 0,6% (по сухому остатку ) от массы абсолютно сухих волокон. 6 табл. с (Л

Масса бумаги,

площадью

1 м г 68,2 70,2

Толщина, мм 0,16 0,16

55 Масса бумаги площадью

1 м, г 69,2 70,2 Толщина, мм 0,16 0,16

1,5

171,5

18

5,32

4,73

Предлагаемый способ проклейки бумаги и картона с использованием в качестве осадителя гидроксосульфата алюминия по сравнению с известной технологией проклейки, использующей в качестве осадителя сульфат алюминия, позволяет увеличить разрывную на 11,5-23,6% при модульности гидроксосульфата алюминия п 2,0; п 2,2; увеличить сопротивление продавливанию на 5,26-20,0% при.мо-

Расход осадит ели в ед. , % от абсолютно

В табл.6 приведен сопоставитель- ньй анализ по качеству бумаги, проклеенной по предлагаемому способу и по способу-прототипу.

Таблица 6

12,4

3,90

3,4, 14,7

дульности гидроксосульфата алюминия п 2,0; п 2,2; при одном и том же расходе осадителя и при одинаковом расходе клея улучшить проклейку (впитываемость при одностороннем смачивании) на 5-50%, при этом процесс проклейки идет при рН 5-6, Кроме того, снижаются производственные затраты за счет уменьшения стоимости осадителя.

9137731810

Формула изобретения целью снижения производственных затрат при сохранении качества проклейСпособ проклейки бумаги и картона, ки и механической прочности бумаги, включающий введение в бумажную массу в качестве осадителя используют проклеивающего агента и осадителя, гидроксрсульфат алюминия модульнос- отличающийся тем, что, с тью 1,4-2,8.

| Энгельгардт Т. | |||

| и др | |||

| Проклейка бумаги, М.: Лесная промышленность, 1975, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Иванов С.Н | |||

| Технология бумаги, М.: Лесная промышленность, 1970, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Патент СССР № 1179937, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-28—Публикация

1986-04-07—Подача