мием да влення. Для предотвращения сколов под обрабатываемое изделие подкладывают пластину из того же материала, плотно прилегающую к нему.

Удаление из-под торца инструмента отработанного материала происходит по отверстиям и боковой поверхности рабочей части инструмента под действием сил, обусловленных действием ультразвука и статического давления иа инструмент. Для дальнейшего удаления отработанного материала жидкую фазу,выгпедшую из-под торца инструмента, охлаждают до затвердевания. В твердой фазе отработанный материал под действием ультразвука выходит на поверхность изделия. Без охлаждения жидкой фазы над рабочей частью инструмента удаление отработанного материала не происходит. С увеличением мощности ультразвукового станка скорость обработки возрастает.

Верхний предел лмщности практически не ограничивается, необходимо только не допускать значительного перегрева инструмента, т. к. при его перегреве обрабатываемая поверхность сильно размягчается и может деформироваться.

Температура жидкой фазы должна превышать на 1.-50° С температуру плавления кристаллического пластификатора.

В качестве рабочего инструмента используют стержень, жестко связанный с магнитострикционным преобразователем, колеблющийся с частотой 20 кгц, обеспечивающей необходимую эффективность обработки. Электрический ток ультразвуковой частоты на магнитострикиионный преобразователь подают от генератора мощностью 0,4 кет.

Интенсивность колебаний составляет 5 вт/см, давление на инструмент 0,2 кг/см. Скорость обработки для инструмента 0 30 мм {площадью 700 мм) равнялась 60000 для инструмента, имеющего профиль в виде шестигранника площадью 70 мм- - 6000 . Инструмент углубляют в изделие со скоростью 80-100 мм/мин. Изготовлены сквозные и глухие отверстия различного профиля (эллиптические, шестигранные

и др.). После получения 20 отверстий с общей длиной 85 см износа инструмента визуально не обнаружено. Обработанные изделия были подвергнуты сушке и окончательному обжигу. Результаты обжига показали, что на поверхностях, обработанных таким способом, посечек и трещин нет. Отверстия получались ровные, без деформаций.

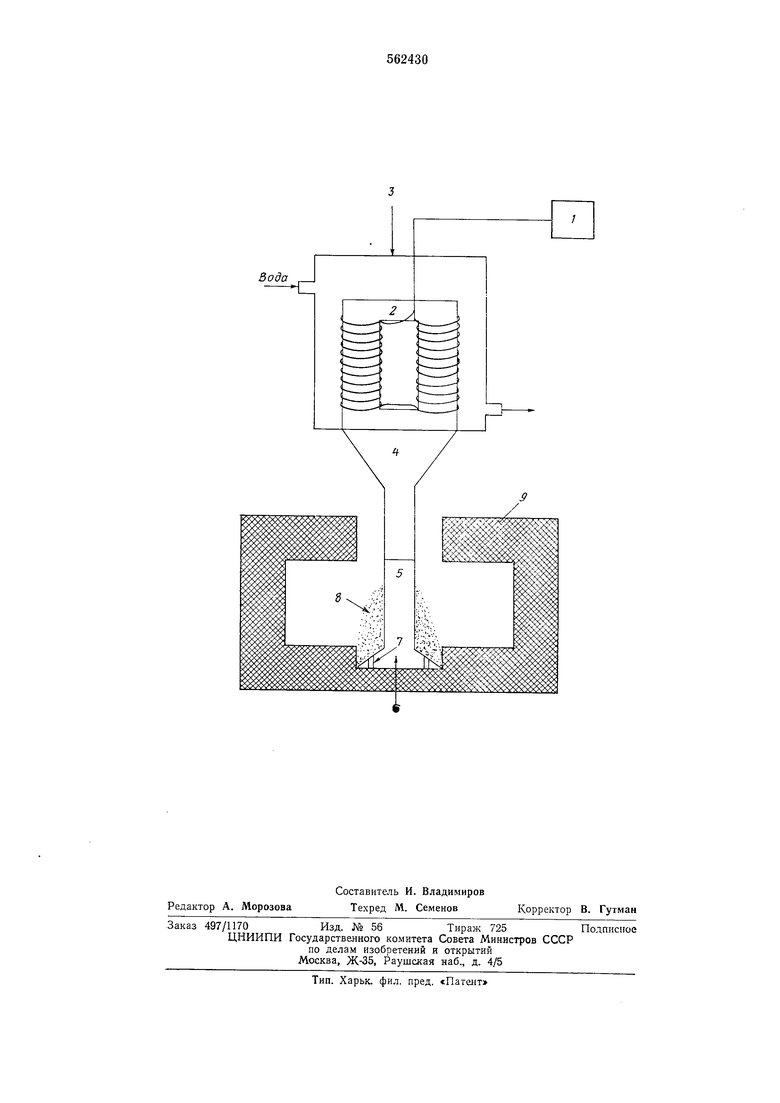

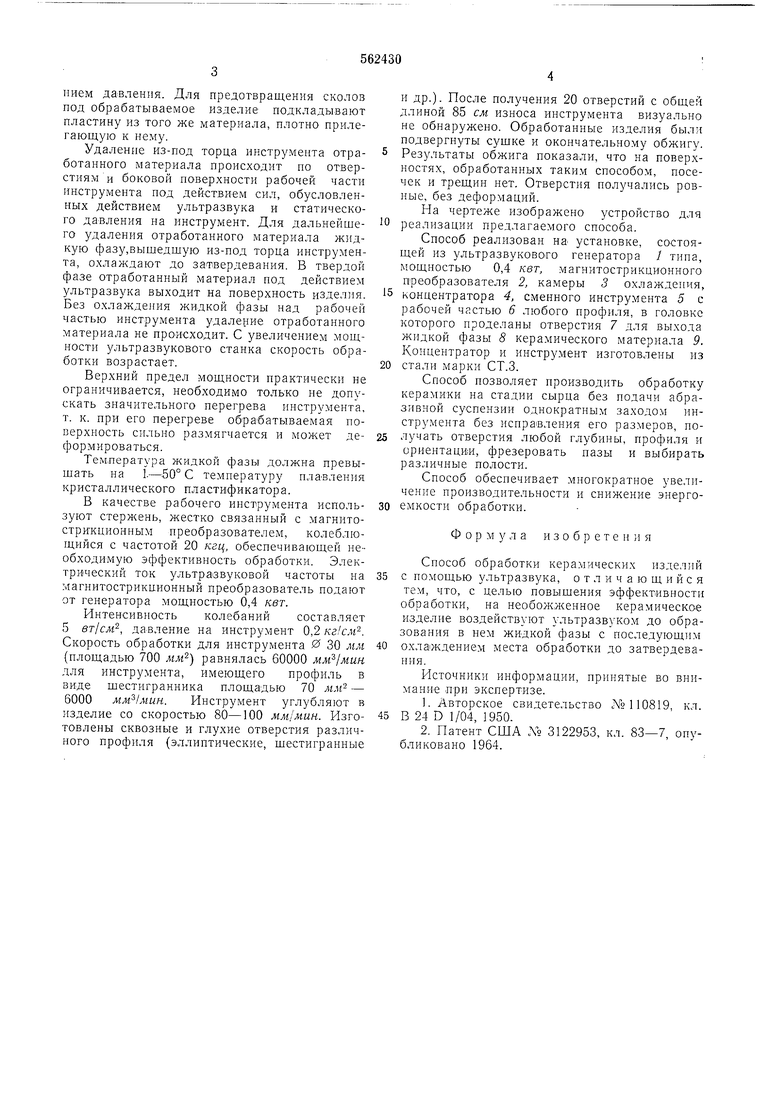

На чертеже изображено устройство для реализации предлагаемого способа.

Способ реализован на установке, состоящей из ультразвукового геиератора / типа, мощностью 0,4 кет, магнитострикционного преобразователя 2, камеры 5 охлаждения, концентратора 4, сменного инструмента 5 с рабочей частью 6 любого профиля, в головке которого проделаны отверстия 7 для выхода жидкой фазы 8 керамического материала 9. Концентратор и инструмент изготовлены из стали марки СТ.З.

Способ позволяет производить обработку керамики на стадии сырца без подачи абразивной суспензии однократным заходом инструмента без исправления его размеров, получать отверстия любой глубины, профиля и ориентации, фрезеровать пазы и выбирать различные полости.

Способ обеспечивает многократное увеличение производительности и снижение энергоемкости обработки.

Формула изобретения

Способ обработки керамических изделий с помощью ультразвука, отличающийся тем, что, с целью повышения эффективности обработки, на необожженное керамическое изделие воздействуют ультразвуком до образования в нем жидкой фазы с последующим охлаждением места обработки до затвердевания.

Источники информации, иринятые во вниманпе ири экспертизе.

1.Авторское свидетельство №110819, кл. В 24 D 1/04, 1950.

2.Патент США Х° 3122953, кл. 83-7, опубликовано 1964.

Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки керамических изделий | 1978 |

|

SU772875A1 |

| ПЕТЛЕОБРАЗНЫЙ УЛЬТРАЗВУКОВОЙ ГЕНЕРАТОР И ЕГО ИСПОЛЬЗОВАНИЕ В РЕАКЦИОННЫХ СИСТЕМАХ | 2005 |

|

RU2362992C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ УЛЬТРАЗВУКА | 2006 |

|

RU2317863C1 |

| Способ обработки керамических изделий | 1980 |

|

SU975420A2 |

| Устройство для ультразвуковой обработки расплава легких сплавов | 2019 |

|

RU2719820C1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2004 |

|

RU2252859C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282525C1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1988 |

|

SU1632751A1 |

Авторы

Даты

1977-06-25—Публикация

1974-09-12—Подача