Изобретение относится к методам обработки материалов давлением, в частности к ультразвуковой упрочняюще-чистовой обработке металлических деталей.

Цель изобретения - расширение технологических возможностей путем обеспечения обработки деталей диаметром до 120 мм и повышение качества деталей за счет увеличения глубины и твердости упрочненного слоя при снижении шероховатости его поверхности.

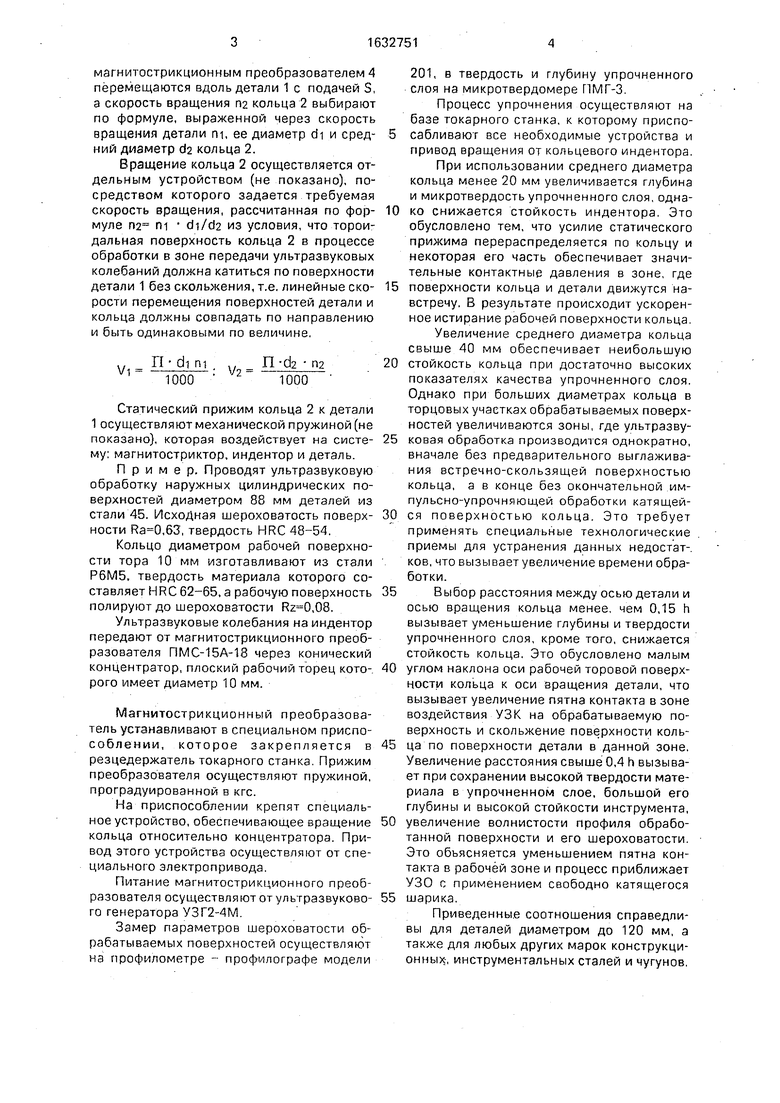

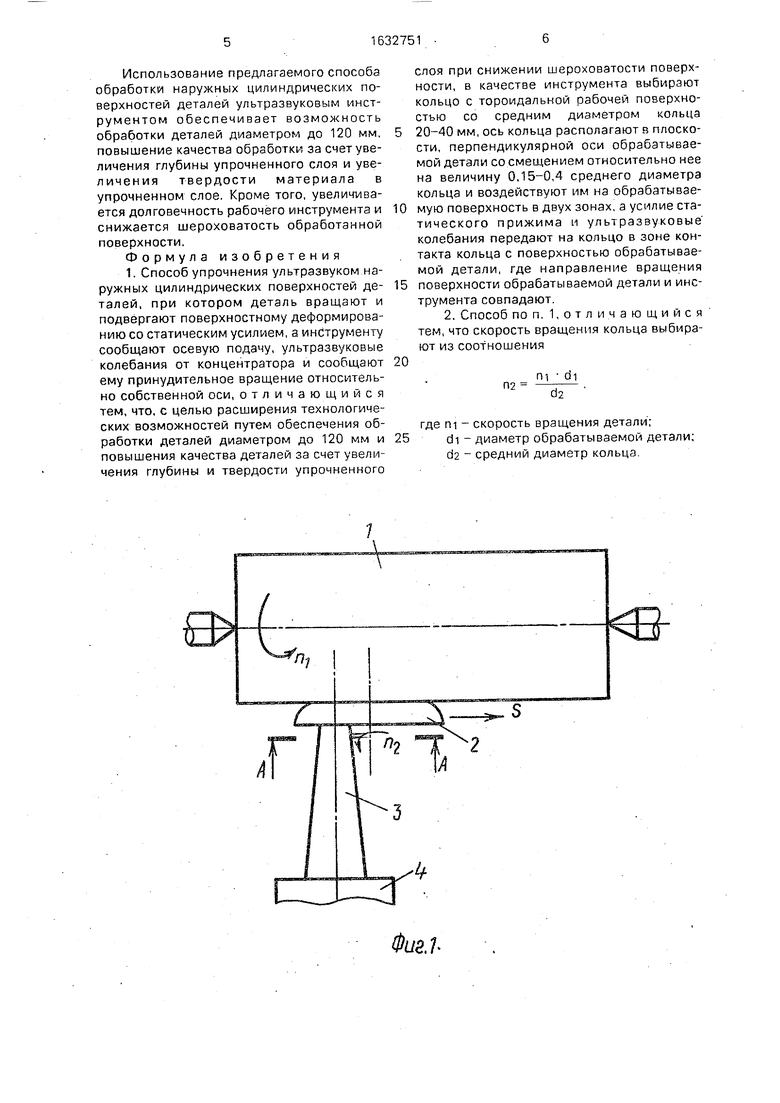

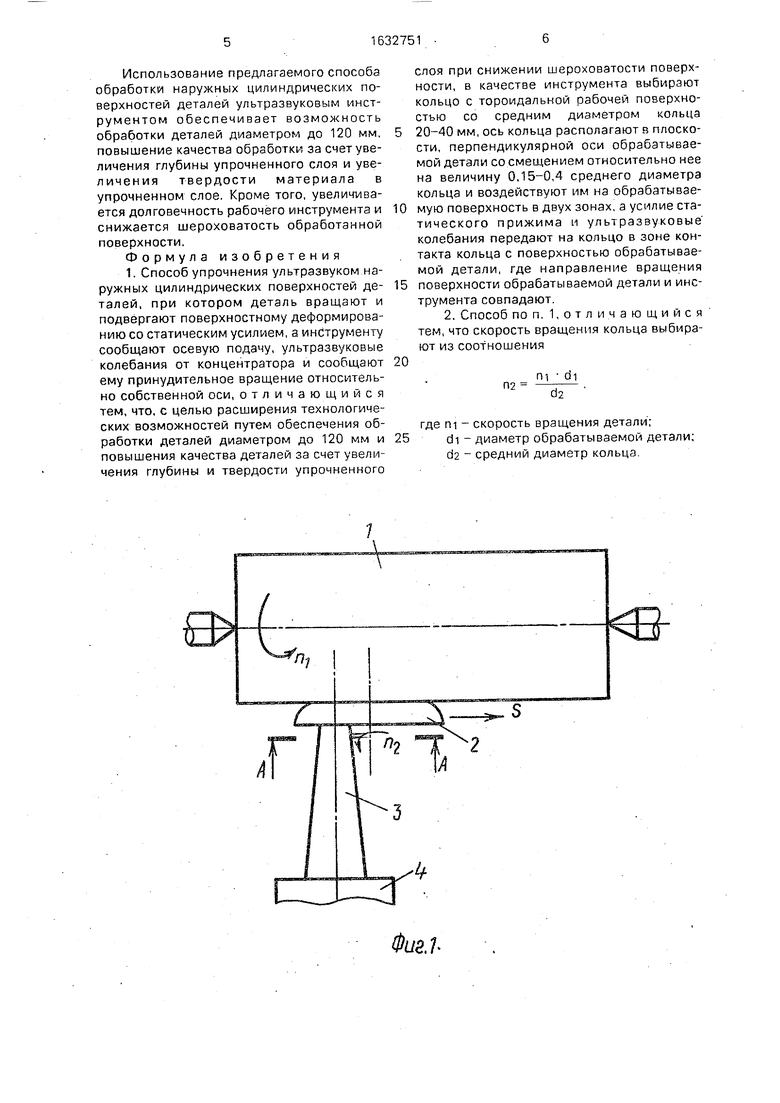

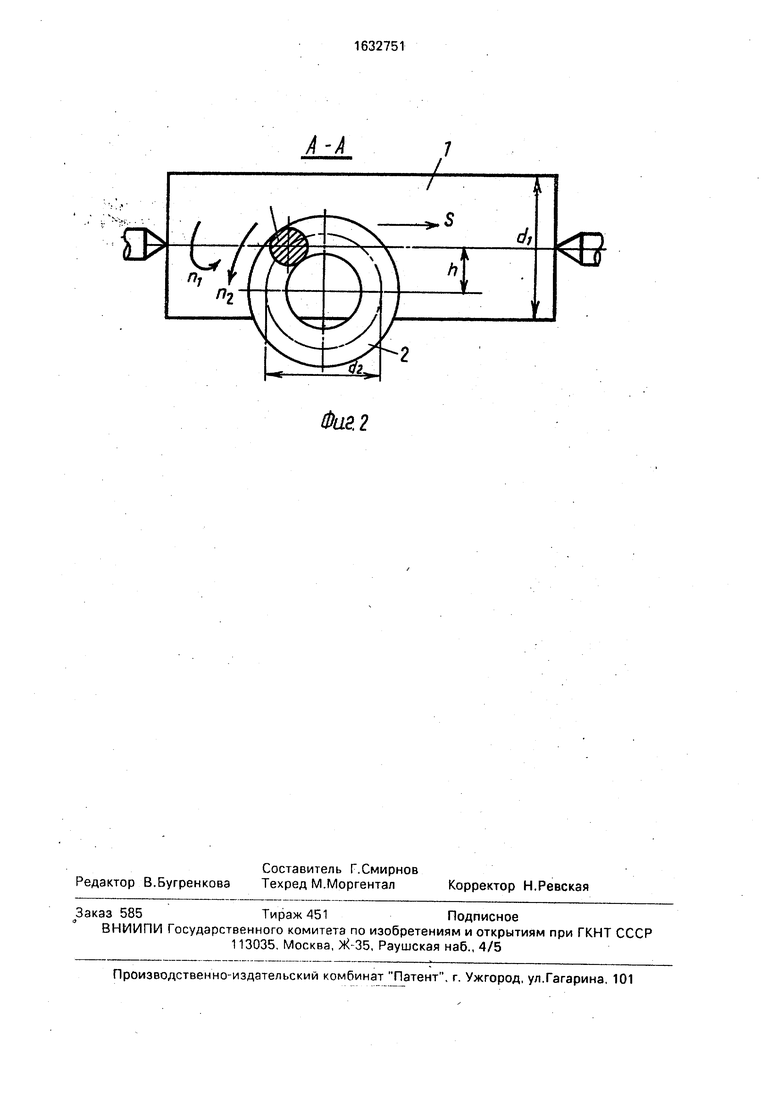

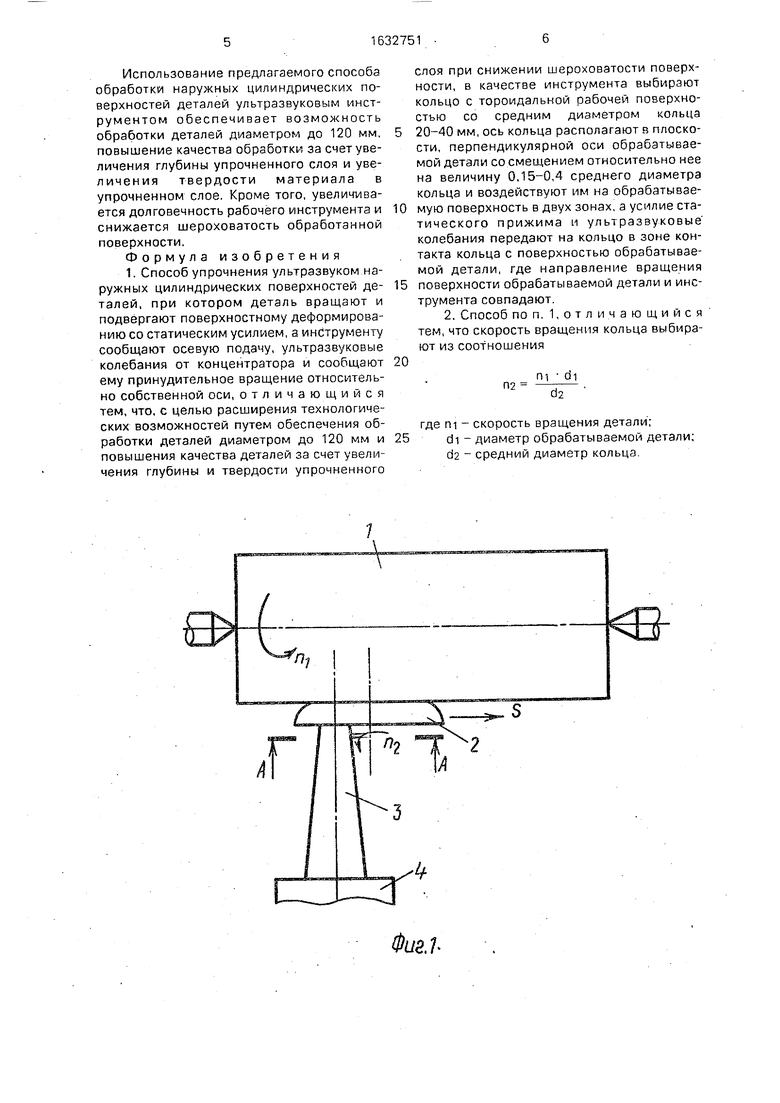

На фиг, 1 изображена схема для осуществления способа упрочнения с ультразвуком наружных цилиндрических поверхностей деталей; на фиг. 2 - разрез А-А на фиг. 1.

Осуществление способа происходит следующим образом.

Цилиндрическую деталь 1 диаметром di вращают со скоростью m в контакте с вращающимся со скоростью П2 и перемещающимся вдоль с подачей S кольцом 2 с тороидальной рабочей поверхностью и средним диаметром J2, ось которого расположена от оси детали 1 на расстоянии h. С обратной стороны кольца 2 по оси, проходящей через зону контакта кольца с деталью, где направление перемещения обрабатываемой поверхности и инструмента (кольца 2) совпадают, носи детали 1 воздействуют статическим усилием PCI и ультразвуковыми ко- лебаниями через концентратор 3

о

Сл) Ю 1 СЛ

магнитострикционным преобразователем 4 перемещаются вдоль детали 1 с подачей S, а скорость вращения П2 кольца 2 выбирают по формуле, выраженной через скорость вращения детали щ, ее диаметр di и средний диаметр d2 кольца 2.

Вращение кольца 2 осуществляется отдельным устройством (не показано), посредством которого задается требуемая скорость вращения, рассчитанная по формуле П2 ni ch/d2 из условия, что тороидальная поверхность кольца 2 в процессе обработки в зоне передачи ультразвуковых колебаний должна катиться по поверхности детали 1 без скольжения, т.е. линейные скорости перемещения поверхностей детали и кольца должны совпадать по направлению и быть одинаковыми по величине.

П-сНги 1000

V2

П -CJ2 П2

1000

Статический прижим кольца 2 к детали 1 осуществляют механической пружиной (не показано), которая воздействует на систему: магнитостриктор, индентор и деталь.

Пример. Проводят ультразвуковую обработку наружных цилиндрических поверхностей диаметром 88 мм деталей из стали 45. Исходная шероховатость поверхности ,63, твердость HRC 48-54.

Кольцо диаметром рабочей поверхности тора 10 мм изготавливают из стали Р6М5, твердость материала которого составляет HRC 62-65, а рабочую поверхность полируют до шероховатости ,08.

Ультразвуковые колебания на индентор передают от магнитострикционного преобразователя ПМС-15А-18 через конический концентратор, плоский рабочий торец которого имеет диаметр 10 мм.

Магнитострикционный преобразователь устанавливают в специальном приспособлении, которое закрепляется в резцедержатель токарного станка. Прижим преобразователя осуществляют пружиной, проградуированной в кгс.

На приспособлении крепят специальное устройство, обеспечивающее вращение кольца относительно концентратора. Привод этого устройства осуществляют от специального электропривода.

Питание магнитострикционного преобразователя осуществляют от ультразвукового генератора УЗГ2-4М.

Замер параметров шероховатости обрабатываемых поверхностей осуществляют на профилометре - профилографе модели

201, в твердость и глубину упрочненного слоя на микротвердомере ПМГ-3.

Процесс упрочнения осуществляют на базе токарного станка, к которому приспосабливают все необходимые устройства и

привод вращения от кольцевого индентора.

При использовании среднего диаметра

кольца менее 20 мм увеличивается глубина

и микротвердость упрочненного слоя,однако снижается стойкость индентора. Это обусловлено тем, что усилие статического прижима перераспределяется по кольцу и некоторая его часть обеспечивает значительные контактные давления в зоне, где

поверхности кольца и детали движутся навстречу. В результате происходит ускоренное истирание рабочей поверхности кольца. Увеличение среднего диаметра кольца свыше 40 мм обеспечивает неибольшую

стойкость кольца при достаточно высоких показателях качества упрочненного слоя. Однако при больших диаметрах кольца в торцовых участках обрабатываемых поверхностей увеличиваются зоны, где ультразвуковая обработка производится однократно, вначале без предварительного выглаживания встречно-скользящей поверхностью кольца, а в конце без окончательной им- пульсно-упрочняющей обработки катящейся поверхностью кольца. Это требует применять специальные технологические приемы для устранения данных недостат-. ков, что вызывает увеличение времени обработки.

Выбор расстояния между осью детали и

осью вращения кольца менее, чем 0,15 h вызывает уменьшение глубины и твердости упрочненного слоя, кроме того, снижается стойкость кольца. Это обусловлено малым

углом наклона оси рабочей торовой поверхности кольца к оси вращения детали, что вызывает увеличение пятна контакта в зоне воздействия УЗК на обрабатываемую поверхность и скольжение поверхности кольца по поверхности детали в данной зоне. Увеличение расстояния свыше 0,4 h вызывает при сохранении высокой твердости материала в упрочненном слое, большой его глубины и высокой стойкости инструмента,

увеличение волнистости профиля обработанной поверхности и его шероховатости. Это объясняется уменьшением пятна контакта в рабочей зоне и процесс приближает УЗО с применением свободно катящегося

шарика.

Приведенные соотношения справедливы для деталей диаметром до 120 мм, а также для любых других марок конструкционных, инструментальных сталей и чугунов.

Использование предлагаемого способа обработки наружных цилиндрических поверхностей деталей ультразвуковым инструментом обеспечивает возможность обработки деталей диаметром до 120 мм, повышение качества обработки за счет увеличения глубины упрочненного слоя и увеличения твердости материала в упрочненном слое. Кроме того, увеличивается долговечность рабочего инструмента и снижается шероховатость обработанной поверхности.

Формула изобретения 1. Способ упрочнения ультразвуком наружных цилиндрических поверхностей де- талей, при котором деталь вращают и подвергают поверхностному деформированию со статическим усилием, а инструменту сообщают осевую подачу, ультразвуковые колебания от концентратора и сообщают ему принудительное вращение относительно собственной оси, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения обработки деталей диаметром до 120 мм и повышения качества деталей за счет увеличения глубины и твердости упрочненного

слоя при снижении шероховатости поверхности, в качестве инструмента выбирают кольцо с тороидальной рабочей поверхностью со средним диаметром кольца 20-40 мм, ось кольца располагают в плоскости, перпендикулярной оси обрабатываемой детали со смещением относительно нее на величину 0,15-0,4 среднего диаметра кольца и воздействуют им на обрабатываемую поверхность в двух зонах, а усилие статического прижима и ультразвуковые колебания передают на кольцо в зоне контакта кольца с поверхностью обрабатываемой детали, где направление вращения поверхности обрабатываемой детали и инструмента совпадают

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что скорость вращения кольца выбирают из соотношения

П2

ги di d2

где ni - скорость вращения детали;

di - диаметр обрабатываемой детали: da - средний диаметр кольца

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей и инструмент для его осуществления | 1990 |

|

SU1792822A1 |

| Способ упрочнения с ультразвуком нагружных цилиндрических поверхностей деталей | 1987 |

|

SU1426764A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1989 |

|

SU1698041A1 |

| Способ ультразвуковой упрочняющей обработки деталей из низкоуглеродистой конструкционной стали | 2022 |

|

RU2800481C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464155C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ НАНОСТРУКТУРИРУЮЩЕГО УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2011 |

|

RU2460628C1 |

Изобретение относится к методам обработки давлением, в частности к ультразвуковой упрочняюще-чистовой обработке цилиндрических деталей. Цель изобретения - расширение технологических возможностей и повышение качества обработки деталей. Ультразвуковым инструментом в виде кольца с торовой рабочей поверхностью со средним диаметром 20...40 мм воздействуют в двух зонах на обрабатываемую поверхность детали Кольцо вращают вокруг своей оси и располагают ее на расстоянии от оси детали, выбираемом из соотношения n (0,15-0,4)d2 а скорость вращения - из соотношения П2 гм , где ги - скорость вращения детали, di -диаметр обрабатываемой поверхности детали; d2 - средний диаметр кольца. Ультразвуковые колебания от концентратора и усилие статического прижима передают на кольцо в зоне контакта с поверхностью детали, где направление перемещения обрабатываемой поверхности и инструмента совпадают В результате получают упрочненные поверхностные слой- большей глубины и твердости, с меньшей ше роховатостью поверхности. 1 з.п. ф-лы, 2 ил. U. ё

Фие.1

Фаг. 2

| Способ обкатывания торовым роликом | 1976 |

|

SU659371A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ чистовой и упрочняющей обработки деталей машин и устройство для его осуществления | 1983 |

|

SU1291378A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ упрочнения с ультразвуком нагружных цилиндрических поверхностей деталей | 1987 |

|

SU1426764A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-03-07—Публикация

1988-12-05—Подача