Контроль деталей станков и машин, имеющих отверстия, оси которых расположены под каким-то углом и которые по условиям конструкции более или менее строго должны быть расположены в одной плоскости, т. е. должны .пересекаться, встречает затруднения, так как в технике контрольно-мерительного дела неизвестны такие инструменты, которые облегчили бы измерение величины непересечения осей и давали бы точность измерения, отвечающую техническим условиям и требованиям, предъявляемым к современным станкам и машинам.

Для этой цели до сих пор применяется очень примитивное приспособление. Оно состоит из усеченных (срезанных) до половины их диаметра контрольных валиков, зазор между срезами которых проверяется набором щупов, которые, как известно, изготовляются с точностью, примерно, до .0,05 мм, но этой точности практически этим приспособлением достичь невозможно, а работа таковым связана с затратой значительного времени.

Предлагаемый прибор сравнительно прост в изготовлении и употреблении;

измерение можно производить значительно быстрее, чем существующим способом и, главное, точность измерения может достигать величины порядка 0,002 -и.и.

В предлагаемом приборе также использованы два валика, снабженные скосами, но в нем указанная точность достигается тем, что один из валиков приспособлен для взаимодействия с индикатором. Для этого валик выполнен полым и в этой полости помещен стержень, наконечник которого упирается в лыску второго ва.така; второй конец стержня воздействует на индикатор.

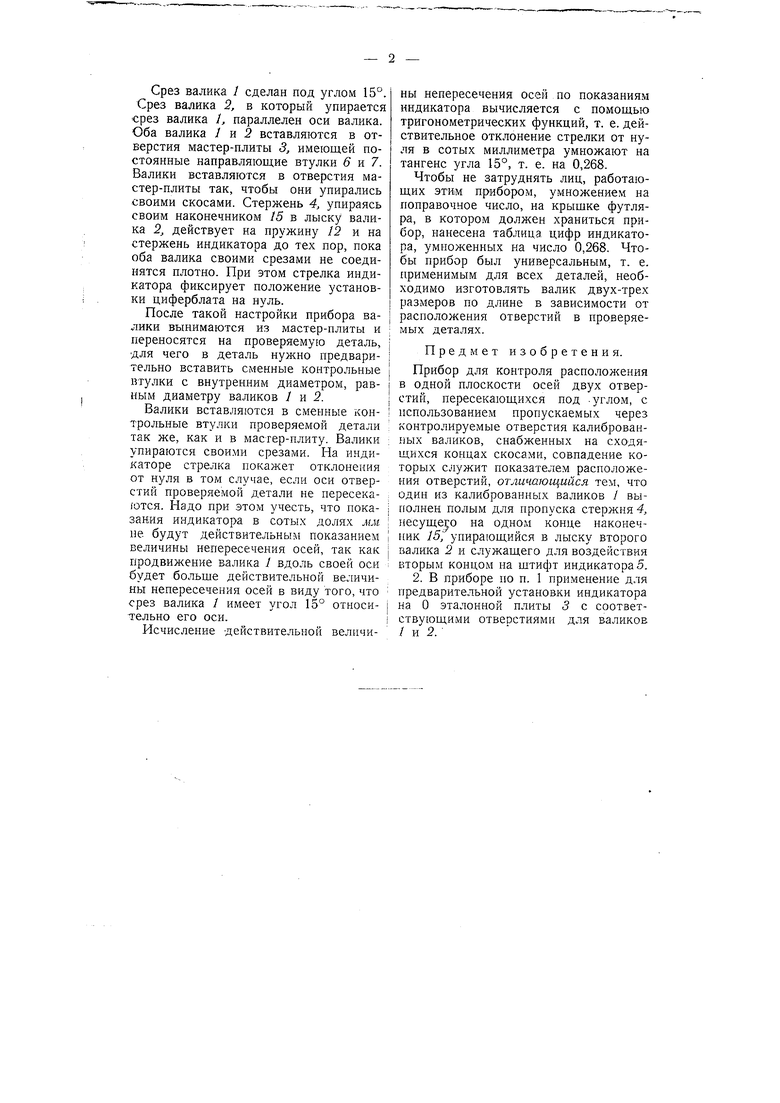

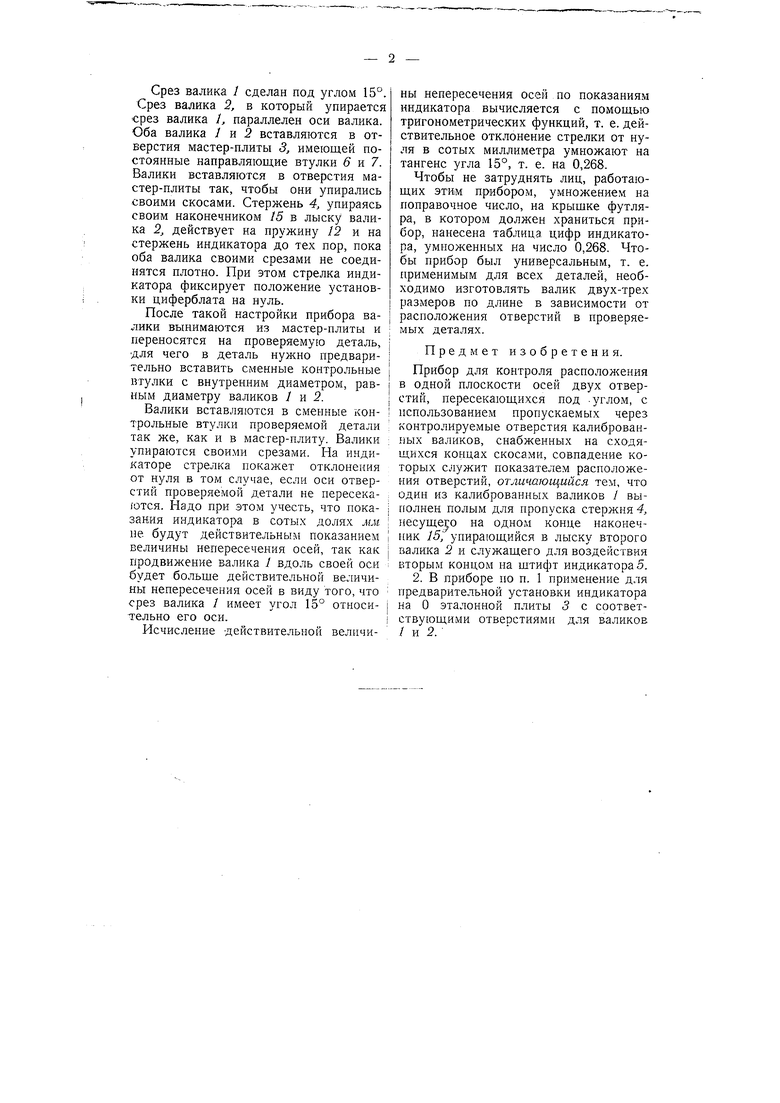

На чертеже фиг. 1 изображает предлагаемый прибор в продольном разрезе, а фиг. 2 - вид сверху.

Два валика 1 2 диаметром, например, 30 мм и длиною 400-500 м.и снабжены срезами, которыми они примыкают друг к другу. Валик / выполнен полым, в нем двигается стержень 4 в направляющих втулках 8 и И. Стержень 4 имеет запрессованный каленый наконечник 15. На конце валика / зажимным винтом 10 крепится индикатор 5 обычного типа.

срез валика / сделан под углом 15° Срез валика 2, в который упирается срез валика /, параллелен оси валика. Оба валика / и 2 вставляются в отверстия мастер-плиты 3, имеющей постоянные направляющие втулки 6 и 7. Валики вставляются в отверстия мастер-плиты так, чтобы они упирались своими скосами. Стержень 4, упираясь своим наконечником /5 в лыску валика 2, действует на пружину 12 и на стержень индикатора до тех пор, пока оба валика своими срезами не соединятся плотно. При этом стрелка индикатора фиксирует положение установки циферблата на нуль.

После такой настройки прибора валики вынимаются из мастер-плиты и переносятся на проверяемую деталь, для чего в деталь предварительно вставить сменные контрольные втулки с внутренним диаметром, равным диаметру валиков / и 2.

Валики вставляются в сменные контрольные втулки проверяемой детали так же, как и в мастер-плиту. Валики упираются своими срезами. На индикаторе стрелка покажет отклонения от нуля в том случае, если оси отверстий проверяемой детали не пересека(отся. Падо при этом учесть, что показания индикатора в сотых долях мм не будут действительным показанием величины непересечения осей, так как продвижение валика / вдоль своей оси будет больше действительной величины непересечения осей в виду того, что срез валика / имеет угол 15° относительно его оси.

Исчисление действительной величины непересечения осей по показаниям индикатора вычисляется с помощью тригонометрических функций, т. е. действительное отклонение стрелки от нуля в сотых миллиметра умножают на тангенс угла 15°, т. е. на 0,268.

Чтобы не затруднять лиц, работающих этим прибором, умножением на поправочное число, на крыщке футляра, в котором должен храниться прибор, нанесена таблица цифр индикатора, умноженных на число 0,268. Чтобы прибор был универсальным, т. е. применимым для всех деталей, необходимо изготовлять валик двух-трех размеров по длине в зависимости от расположения отверстий в проверяемых деталях.

Предмет изобретения.

Прибор для контроля расположения в одной плоскости осей двух отверстий, пересекающихся под .углом, с использованием пропускаемых через контролируемые отверстия калиброванных валиков, снабженных на сходящихся концах скосами, совпадение которых служит показателем расположения отверстий, отличающийся тем, что один из калиброванных валиков / выполнен полым для пропуска стержня 4, несущего на одном конце наконечник 15, упирающийся в лыску второго валика 2 и служащего для воздействия вторым концом на щтифт индикатора 5.

2. В приборе по п. 1 применение для предварительной установки индикатора на О эталонной плиты 5 с соответствующими отверстиями для валиков ,/ и 2.

C4J

D я

D О

Ol

-«

CS

o

1

p

Д t

t-Q

Nr4

H-1

s о и

О СЦ

о в и «3

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ КОНТРОЛЯ РАСПОЛОЖЕНИЯ в ОДНОЙ плоскости ОСЕЙ ДВУХ ОТВЕРСТИЙ, ПЕРЕСЕКАЮЩИХСЯПОД УГЛОМ | 1970 |

|

SU278134A1 |

| Устройство для контроля глубины расположения внутренних канавок в деталях | 1986 |

|

SU1345051A1 |

| Прибор для контроля расположенияпЕРЕСЕКАющиХСя ОСЕй ОТВЕРСТий | 1979 |

|

SU796644A1 |

| Устройство для контроля геометрических размеров канавок в деталях | 1989 |

|

SU1740977A1 |

| НУТРОМЕР | 1992 |

|

RU2044259C1 |

| СЕЛЕКЦИОННЫЙ КОМБАЙН С УСТРОЙСТВОМ ДЛЯ УЧЕТА СОБРАННОЙ МАССЫ | 1992 |

|

RU2045149C1 |

| Устройство для контроля пересечения осей деталей | 1989 |

|

SU1702163A1 |

| Устройство для автоматического регулирования времени выдерживания фанеры в клеильных и сушильных прессах | 1934 |

|

SU49176A1 |

| Рычажный прибор для определения крепости угля и горных пород в забое | 1933 |

|

SU39431A1 |

| Магнитный вариометр | 1933 |

|

SU34661A1 |

Авторы

Даты

1939-01-01—Публикация

1938-07-05—Подача