(54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕРИКЛАЗА ВЫСОКОЙ ЧИСТОТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства порошка периклаза | 1981 |

|

SU981223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯВСЕСОЮЗНАЯПДТННТНО-Т[ХПЯ^1ЕСКД/Е^^В.ПИОТЕКА | 1972 |

|

SU323362A1 |

| Индукционная печь для плавки окислов | 1975 |

|

SU551490A1 |

| Способ варки тугоплавких стекол и индукционная печь для варки тугоплавких стекол | 1979 |

|

SU872465A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ-НАКОПИТЕЛЕЙ ВОДОРОДА НА ОСНОВЕ ХИМИЧЕСКИ АКТИВНЫХ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2083711C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| Способ изготовления сварочного флюса | 1983 |

|

SU1117171A1 |

| Индукционная печь для плавки окисных материалов | 1982 |

|

SU1057767A1 |

| Силикатный пигмент | 1974 |

|

SU552312A1 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

1

Изобретение относится к шихте для получения электротехнического периклаза высокой чистоты для огнеупорной промышленности.

Известны шихты для получения пеоиклаза в дуговых печах, состоящие из природног сырья: обогащенного, магнезита или брусита с добавками.

Однако эти шихты и метод плавки не обеспечивают получение периклаза высшего качества, согласно ГОСТ 13236-73 Периклаз электротехнический, из-за большого количества примесей в природном сырье и загрязнения периклаза зольными остатками электродов.

Известен способ получения периклаза высокой чистоты из шихты искусственно приготовленной некристаллической окиси магния (аморфной окиси), которая плавится в индукционной печи с холодным тиглем Незагрязняющий метод нагрева токами высокой частоты и использование холодного тигля, который также не загрязняет ирацукты плавки, позволяют получить периклаз такой чистоты, кыкую имееггисходная шихта

Однако использование аморфной окиси пр индукционной плавке в холодном тигле позволяет получить лишь малые количества чистого периклаза (сотни граммов). Процесс плавки осуществляется только периодически и не обеспечивает непрерывного процесса производства, который должен быт основой промышленного процесса.

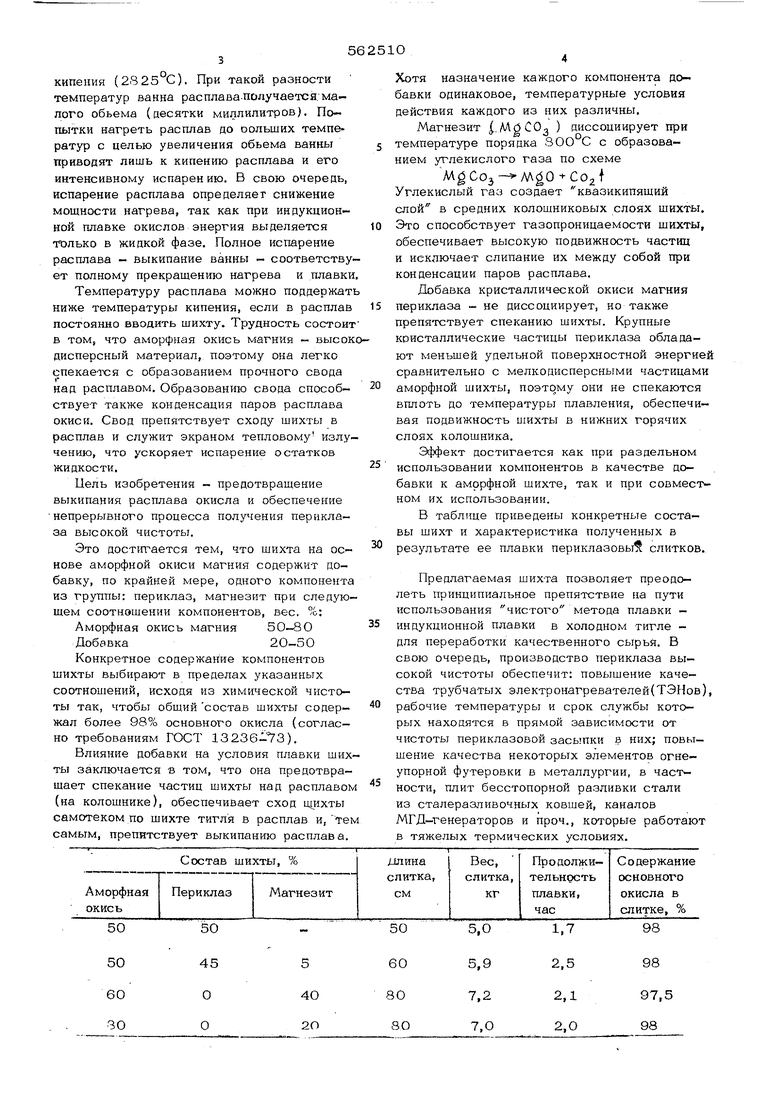

Исследования индукционной плавки шихты состоящей из аморфной окиси магния, показали, что через 20-30 минут от момента начала плавки, по достижении расплавом состава, совпадающего с составом шихты (окись магния невозможно расплавить в чистом виде в холодном тигле, поэтому первоначально расплавляют другой окисел,например окись алюминия, а затем в оас- плав вводят окись магния, разбавляя его до тех пор, пока состав расплава не будет соответствовать нужному составу шихты), процесс плавки самопроиз вольно прекращается. Это явление определяется свойсТ вами расплава окиси магния, в частности, очень малым диапазоном между температу рой плавления (2800°С) и температурой кипения (2S25°C). При такой разности температур ванна расплава-получается. малого объема (десятки миллилитров). Попытки нагреть расплав до оольших температур с целью увеличения объема ванкы приводят лишь к кипению расплава и его интенсивному испарению. В свою очередь, испарение расплава определяет снижение мощности нагрева, так как при индукционной плавке окислов энергия выделяется только в жидкой фазе. Полное испарение расплава - выкипание ванны - соответству ет полному прекращению нагрева и плавк Температуру расплава можно поддержат ниже температуры кипения, если в расплав постоянно вводить шихту. Трудность СОСТОИ в том, что аморфная окись магния высо дисперсный материал, поэтому она легко спекаеахзя с образованием прочного свода над расплавом. Образованию свода способствует также конденсация паров расплава окиси. Свод препятствует сходу шихты в расплав и служит экраном тепловому излу чению, что ускоряет испарение остатков жидкости. Цель изобретения - предотвращение выкипания расплава окисла и обеспечение непрерывного процесса получения перикла- за высокой чистоты, Это достигается тем, что шихта на основе аморфной окиси магния содержит добавку, по крайней мере, одного компонент из группы: периклаз, магнезит при следую щем соотношении компонентов, вес. %: Аморфная окись магния 50-80 Добавка20-50 Конкретное содержание компонентов щихты выбирают в пределах указанных соотношений, исходя из химической чистоты так, чтобы общий состав шихты содержал более 98% основного окисла (согласно требованиям ГОСТ 13236-73). Влияние добавки на условия плавки ших ты заключается в том, что она предотвращает спекание частиц шихты над расплаво (на колощнике), обеспечивает сход Щ11хты самотеком по шихте тигля в расплав и, те самым, препятствует выкипанию расплава.

50

5

45 О

4О

О

20

98 98

1,7

5,0 5,9

2,5 97,5 2,1 7,2 98 2,0 7,0 Хотя назначение каждого компонента добавки одинаковое, температурные условия действия каждого из них различны. Магнезит (.MgCO ) диссоциирует при температуре порядка 8ОО С с образованием углекислого газа по схеме Углекислый газ создает квазикипящий слой в средних колошниковых слоях щихты. Это способствует газопроницаемости шихты, обеспечивает высокую подвижность частиц и исключает слипание их между собой при конденсации паров расплава. Добавка кристаллической окиси магния периклаза - не диссоциирует, но также препятствует спеканию шихты. Крупные коисталлические частицы периклаза обладают меньшей удельной поверхностной энергией сравнительно с мелкодисперсными частицами аморфной шихты, поэтому они не спекаются вплоть до температуры плавления, обеспечивая подвижность шихты в нижних горячих слоях колошника. Эффект достигается как при раздельном использовании компонентов в качестве добавки к аморфной шихте, так и при совмест ном их использовании. В таблице приведены конкретные составы шихт и характеристика полученных в результате ее плавки периклазовы1 слитков. Предлагаемая шихта позволяет преодолеть принципиальное препятствие на пути использования чистого метода плавки - индукционной плавки в холодном тигле - для переработки качественного сырья. В свою очередь, производство периклаза высокой чистоты обеспечит: повышение качества трубчатых электронагревателей(ТЭНов), рабочие температуры и срок службы которых находятся в прямой зависимости от чистоты периклазовой засьшки в них; повышение качества некоторых элементов огнеупорной футеровки в металлургии, в частности, плит бесстопорной разливки стали из сталеразливочных ковшей, каналов МГД-генераторов и проч., которые работают в тяжелых термических условиях.

562510g

Формула изобретенияния расплава окисла и обеспечения непрерывШихта для получения пернклаза высокойкрайней мере, одного компонента из группы:

чистоты методом плавки в индукционнойпериклаз, маГ( при следующем соотно-.

печи с холодным тиглем на основе аморф-s шении компонентов, вес. %:

ной окиси магния, отличающаясяАморфная окись магния 50-80

тем, 4TOj с целью предотвращения выкипа-Дпбавка 2О-50. ного процесса, она содержит добавку, по

Авторы

Даты

1977-06-25—Публикация

1975-11-17—Подача