(54) СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ПЕРИКЛАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения периклаза | 1981 |

|

SU988770A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2353584C2 |

| Шихта для получения периклаза высокой чистоты | 1975 |

|

SU562510A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| Способ получения периклаза | 1981 |

|

SU998434A1 |

| Способ плавки периклаза | 1974 |

|

SU675017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ НА ОСНОВЕ ОКИСИ МАГНИЯ | 2005 |

|

RU2296105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ ПОРОШКОВ | 1993 |

|

RU2074149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| МАССА ДЛЯ ТОРКРЕТИРОВАНИЯ ТЕПЛОВЫХ АГРЕГАТОВ | 1990 |

|

RU2023018C1 |

Изобретение относится к технологни огнеупорных материалов, в частности к технологии производства порЬшковых огнеупорных материалов, а именно к производству порошка окиси магния МдО, переплавленная кристаллическая модификация которой называется периклазом.

Известен способ производства порошка кристаллической МдО, т.е. порошка периклаза, который используется как периклаз электротехнический согласно. ГрСТу 13236-73. Способ заключается в использовании природного /сырья: брусита, Мд(ОН)2 или магнезита; MgCQj,B плавлении этого сырья в дуговой печи, получении блока периклаза массой до 20-25 т, разделке блока на глыбы и куски, дробле- , НИИ, измельчении глыб и кусков, грохочении порошка, магнитной сепарации порошка от аппаратурного железа, намолотого при измельчении, рассеве порошков по классам крупности и затаривании их Cl.

Недостатки этого способа следуюUQie: использование природного сырья без обогащения, что приводит к получению грязного периклаза и порошков низких сортов. В то же время обогащение природного сырья и перевод его в разряд искусственного резко удорожает производство и даже делает его нерентабельным; исключительно трудоемкая и непроизводительная операция разделки массивного блока после плавки. Разделка обычно производится вручную кувалдами или бутобоем.

Наиболее близким к предлагаемому

10 является способ производства порошка периклаза, заключающийся в следующих ойерациях: использование не природного, а искусственного сырья реактивной окиси (магния марки Ч

15 (без воды) по ГОСТУ 4526-67, получаемой путем сжигания паров металлического магния; плавка этой окиси с некоторыми добавками в вы сокочастотной индукционной печи с холодным20тиглем и получение блока периклаза диаметром 0,1-0,12 м и неограниченной длины; дробление и измельчение блока; магни1ная сепарация получаемого порошка от аппаратурного железа; 25 /термообработка порошка при 1001300С с целью улучшения его свойств; рассев порошка по классам С 2 .

Недостатки известного способа заключаются в следующем. Значитель30ный удельный расход энергии на производство единицы продукции связан с необходимостью сначала плавить высокотемпературный окисел {Т„д 2800°С), чтобы получить кристаллический блок, а потом дробить и из мельчать этот блок в порошок и, наконец, греть порошок в высокотемпературной печи при термообработке. Учитывая, что КПД плавильного-оборудования не выше 0,4,КПД дробильноизмельчительного оборудования 0,010,03 и отжиговых печей 0,1-0,2, непрризводительный расход энергии в 500-1000 раз больше теоретически необходимой энергии на получение порошка. Технологическое оборудование на кЬвдой технологической операции очень разнородно, имеет различные принципы действия, различную производительность и трудно согласуются друг с другом. Это приводит к простоям одних агрегатов, например дробилок, в то время, как другие, например индукционные печи, должны работать круглосуточно. Сырье (реакционную МдО) производят на специализированном предприятии отдельно от общей технологической схемы производства порошка периклаза. При сжигании паров металлического магния выделяется значительное количество теплоты - 3600 ккал/кг окисла. Вся эта энергия пропадает напрасно для дальнейшей переработки хотя термического эффекта от сжигания 0,18-0,2 кг металлического магния достаточно, чтобы расплавить 1,0 кг окиси магния. Выделяющаяся теплота не обладает необходимым для такой плавки температурным потенциалом. Рассеянная в значительно объеме паров магния, она не поднимает температуру образующихся окис-лов вьлие 22РО-2300°С. Поэтому в процессе сжигания металлического магния окись его образуется всегда JB твердой фаз минуя жидкую, и по этой же причине она не может иметь совершенную решетку периклаза, а является аморфной.

Целью изобретения является упрощение процесса производства порслдка периклаза, получаемого из реактивно окиси магния, и снижение его себестимости .

Для достижения указанной цели согласно способу производства порошка периклаза, заключающемуся в зжигнии паров металлического магния в виде факела паровоздушной смеси, получения гилорфной окиси магния и дальнейшей ее переработке в кристаллический порошок периклаза, указанную переработку производят путем подогрева факела паровоздушной смеси теплом газового разряда, возбуждаемого в пламени факела, до температуры выше температуры плавления окиси магния, т.е. 2800с, но ниже температуры кипения ее, т.е. 3600°С, коагуляции расплавленных частиц окиси магния в более крупные капли и кристаллизация этих капель. С целью улучшения условий коагуляции капель траекторию их движения в газовом разряде искусственно удлиняют, например, путем закручивания ,

факела вокруг оси газового разряда.

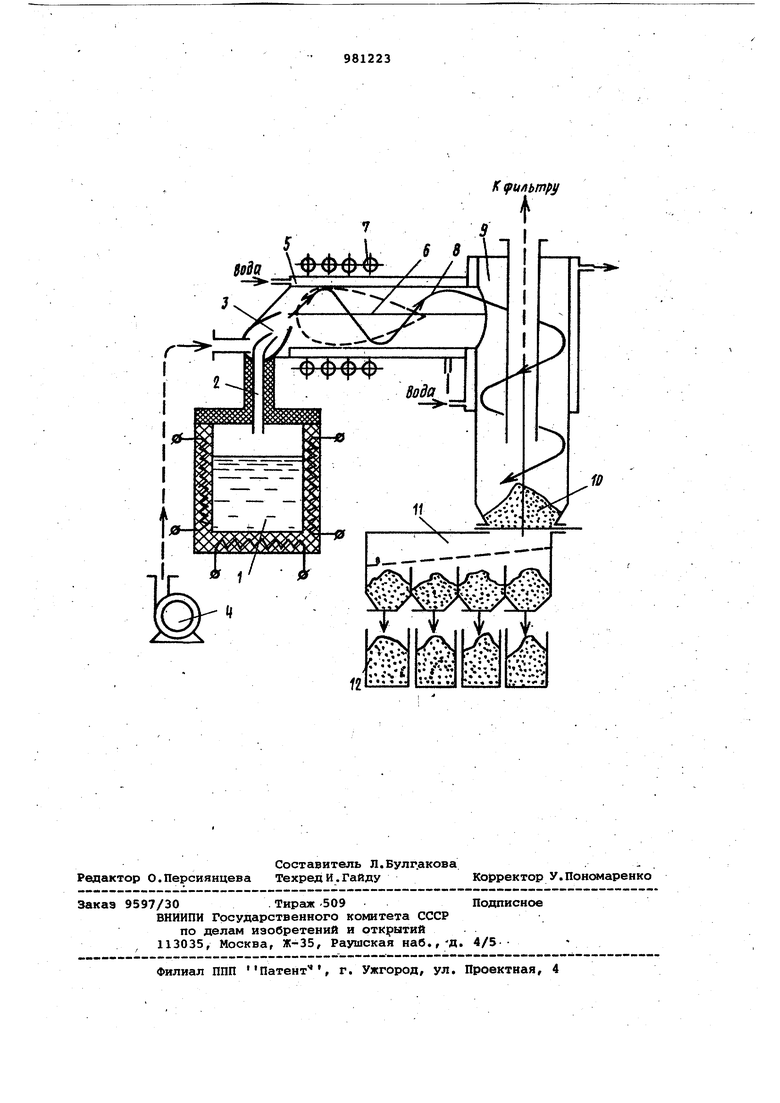

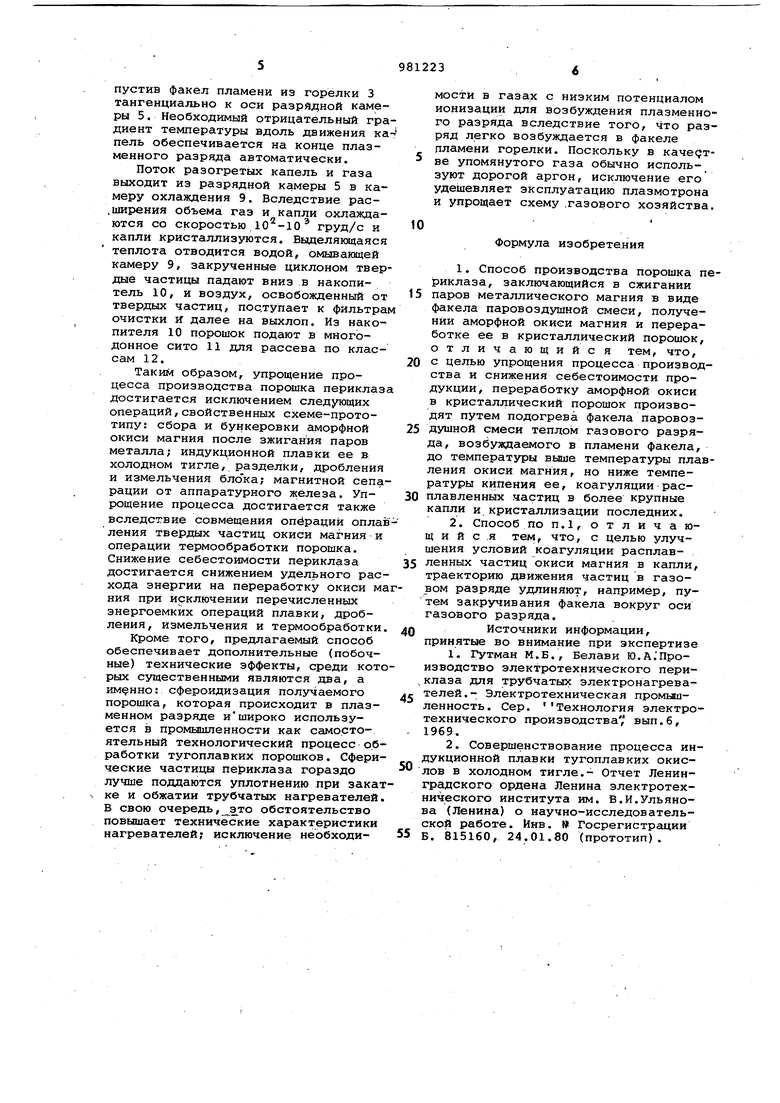

На чертеже показана схема способа производства порошка периклаэа.

В электрической печи 1 в закрытом

тигле плавят металлический магний

(Т„ 651°С) , перегревая его расплав до 950-1000°С. Пары расплава по обогреваемому паропроводу 2 поступают в горелку 3, где их сжигают в

воздушном потоке от компрессора 4. Из горелки 3 факел пламени выходит в водоохлаждаемую разрядную камеру 5, где возбуждает дуговой или плазменный разряд. Преимущество имеет

высокочастотный безэлектродный плазменный разряд б, возбуждаемый индуктором 7, потому что этот разряд исключает какое-либо загрязнение порошка периклаза продуктами эрозии

электродов. Разряд увеличивает теплосодержание факела пламени и поднимает его температуру с 2300°С до 2800-3400°С. Увеличение температуры пламени ниже 2800°С недостаточно,

так как при этом не возникает жидкой фазы (частицы МдО не расплавляются) . Увеличение температуры выше 3600°С нецелесообразно, так как при этом капли расплава МдО полностью испаряются. Оптимальной является температура в диапазоне 28003000°С. Регулирование температуры пламени возможно либо изменением мощности, подводимой к индуктору 7 , либо изменением взаимного расположения факела пламени и индуктора.

Окисленные пары металла представляют собой своеобразную пыль из твердых частиц, которая,будучи нагрета разрядом до плавления,

превращается в туман из мелких капель дисперсностью 5-10 мкм. Для получения порошка с величиной зерна 20-2000 мкм и крупнее необходимо, чтобы мелкие капли слились (коагулировали) в более крупные. Для этого должны быть соблюдены два условия: вероятность столкновения капель между собой должна быть велика, температура капель по йере коагуляции должна уменьшаться. Вероятность столкновения повышают, удлиняя траекторию движения капель в зоне разряда, т.е. пока они не закристаллизовались. Для этого достаточно

придать траектории вид спирали 8, пустив факел пламени иэ горелки 3 тангенциально к оси разрядной камеры 5. Необходимый отрицательный гра диент температуры вдоль движения ка паль обеспечивается на конце плазменного разряда автоматически. Поток разогретых капель и газа выходит из разрядной камеры 5 в камеру охлаждения 9. Вследствие рас.ширения объема газ и капли охлаждаются со скоростью груд/с и капли кристаллизуются, Вьщеляющаяся теплота отводится водой, омывающей камеру 9, закрученные циклоном твер дые частицы падают вниз в накопитель 10, и воздух, освобожденный от твердых частиц, поступает к фильтра очистки и далее на выхлоп. Из накопителя 10 порошок подают в многодонное сито 11 для рассева по классам 12. Таким образом, упрощение процесса производства порошка периклаз достигается исключением следующих операций,свойственных схеме-прототипу: сбора и бункеровки аморфной окиси магния после зжигания паров металла; индукционной плавки ее В: холодном тигле, разделки, дробления и измельчения блока; магнитной сепа рации от аппаратурного железа. Упрощение процесса достигается также вследствие совмещения операций опла ления твердых частиц окиси магния и операции термообработки порошка. Снижение себестоимости периклаза достигается снижением удельного рас хода энергии на переработку окиси м ния при исключении перечисленных энергоемких операций плавки, дробления, измельчения и термообработки Кроме того, предлагаемый способ обеспечивает дополнительные (побочные) технические эффекты, среди кот рых существенными являются два, а именно; сфероидизация получаемого порошка, которая происходит в плазменном разряде и широко используется в промышленности как самостоятельный технологический процесс об работки тугоплавких порошков. Сфери ческие частицы пе зиклаза гораздо лучше поддаются уплотнению при зака ке и обжатии трубчатых нагревателей В свою очередь,это обстоятельство повышает технические характеристики нагревателей; исключение необходимости в газах с низким потенциалом ионизации для возбуждения плазменного разряда вследствие того, что разряд легко возбуждается в факеле пламени горелки. Поскольку в упомянутого газа обычно используют дорогой аргон, исключение его удешевляет эксплуатацию плазмотрона и упрощает схему .газового хозяйства. Формула изобретения 1. Способ производства порошка перкклаза, заключающийся в сжигании паров металлического магния в виде факела паровоздушной смеси, получении аморфной окиси магния и переработке ее в кристаллический порошок, отличающийс я тем, что, с целью упрощения процесса производства и снижения себестоимости продукции, переработку аморфной окиси в кристаллический порошок производят путем подогрева факела паровоздушной смеси теплом газового разряда, возбуждаемого в пламени факела, до температуры выше температуры плавления окиси магния, но ниже температуры кипения ее, коагуляции расплавленных частиц в более крупные капли и.кристаллизации последних. 2. Способ по п.1,отличающ и и с ,я тем, что, с целью улучшения условий коагуляции расплавленных частиц окиси магния в капли, траекторию движения частиц в газовом разряде удлиняют, например, путем закручивания факела вокруг оси газового разряда. Источники информации, принятые во внимание при экспертизе 1.Гутман М.Б., Белави Ю.А.Производство электротехнического периклаза для трубчатых электронагревателей.- Электротехническая промышленность. Сер. Технология электротехнического производства , вып.б, 1969. 2.Совершенствование процесса индукционной плавки тугоплавких окислов в холодном тигле.- Отчет Ленинградского ордена Ленина электротехнического института им. В.И.Ульянова (Ленина) о научно-исследовательской работе. Инв. Госрегистрации Б. 815160, 24.01.80 (прототип).

Г

Авторы

Даты

1982-12-15—Публикация

1981-01-20—Подача