позволяет прожигать отверстие стакана в скользящем затворе основного ковша при его замерзании, что часто имеет место в процессе разливки.

Прототипом является устройство для подвода металла при непрерывной разливке, включающее основной ковш с разливочным стаканом и скользящим затвором в его днище и промежуточный ковщ, в крышке которого выиолнено соосно разливочному стакану отверстие, соединенные между собой последовательно расположенными одна за другой по оси разливочного стакана телескопически входящими одна -в другую трубами, смонтированными с возможностью перемещения вдоль оси, верхняя из которых закреплена на плите скользящего затвора, а входит в отверстие в крышке промежуточного ковша, диаметр которых превышает диаметр разливочного стакана. Место стыка каждой пары труб защищено от окружающей среды при помощи гибкого кольцевого элемента, укрепленного на верхней и нижней трубах. Гибкий элемент позволяет трубам перемещаться относительно одна другой на некоторое расстояние без нарушения герметичности между ними. Трубы изнутри покрыты огнеупорным материалом 3.

Недостатком известного устройства является невозможность поворота промежуточного ковша и подъема его на необходимую высоту, определяемую длиной стакана при разливке под уровень металла в кристаллизаторе. Для проведения этих онераций необходимо поднимать основной ковш, что вызывает дополнительные осложнения при организации процесса непрерывной разливки и требует дополнительного времени. Кроме того, известное устройство не позволяет прожигать отверстие стакана в скользящем затворе основного ковша при его замерзании. Несвоевременное прожигание стакана вызывает необходимость снижения скорости вытягивания слитка, что приводит к нарущению стабильности процесса разливки и снижению производительности. Это вызывает охлаждение мениска металла и образование окисленной корочки, а также ее завороты, что приводит к ухудшению качества слитков и их браку.

Целью изобретения является повышение производительности и стабильности процесса разливки, а также качества слитков.

Это достигается тем, что предлагаемое устройство имеет по крайней мере три трубы, в нижней части которых, кроме трубы, входящей в отверстие в крышке промежуточного ковша, с внешней стороны выполнены кольцевые канавки, заполненные сыпучим материалом, например песком, а в верхней части каждой трубы, кроме трубы, закрепленной на плите скользящего затвора, с внутренней стороны выполнены кольцевые заплечики, входящие в кольцевые канавки и соразмерные им, причем нижняя труба соединена гибкой связью с гидроцилиндром, смонтированным

на основном ковше, а в верхней трубе выполнено смотровое окно, при этом третья труба сверху и каждая последующая в нижней части с внутренней стороны имеют выступы. Кроме того, на крыщке промежуточного ковща выполнена кольцевая канавка, а с внешней стороны нижней трубы выполнен сплошной кольцевой заплечик, входящий в кольцевую канавку и соразмерный ей.

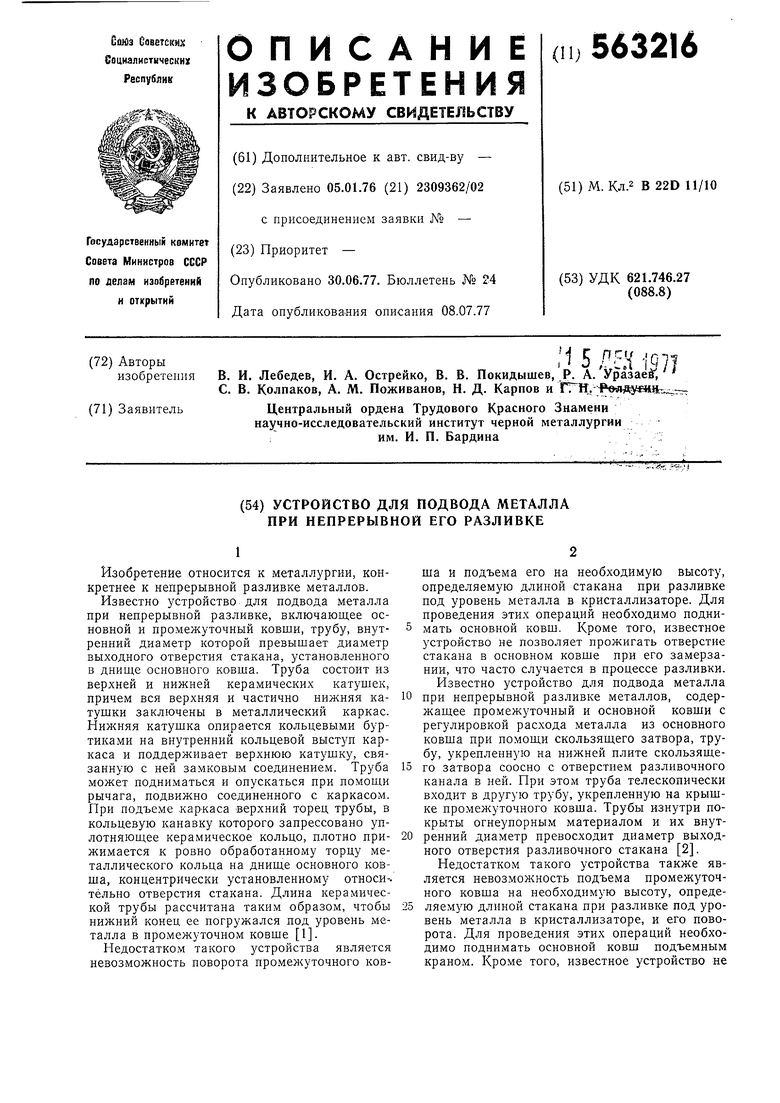

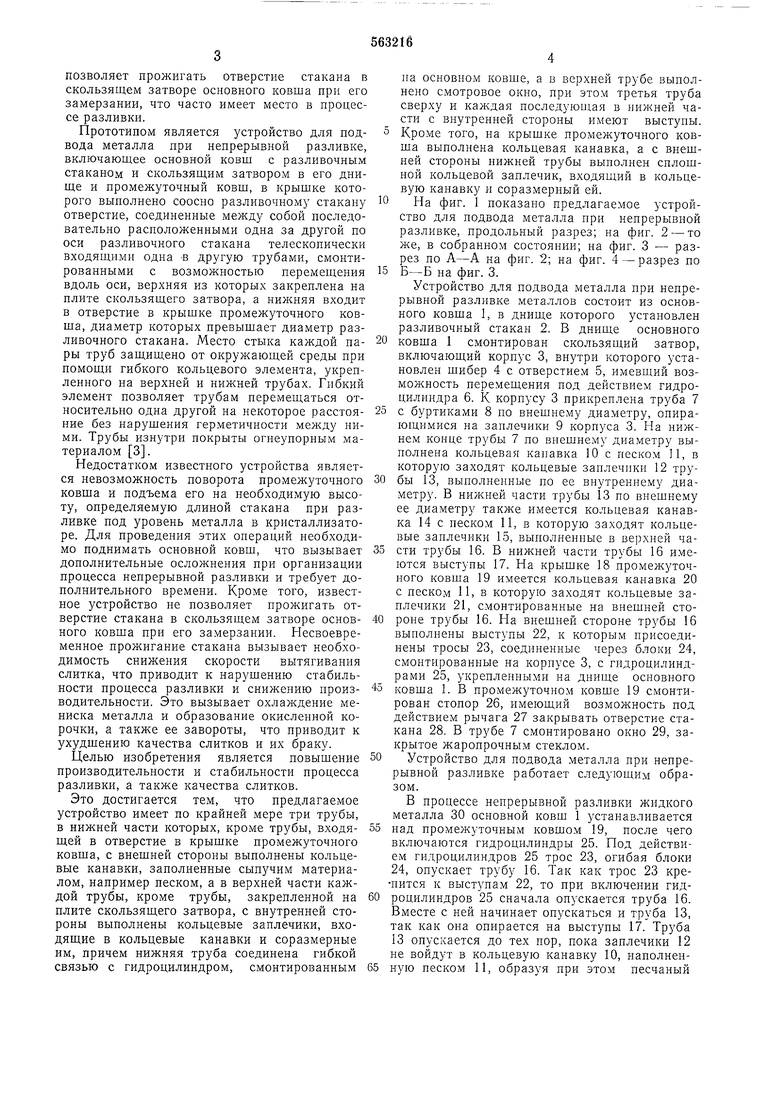

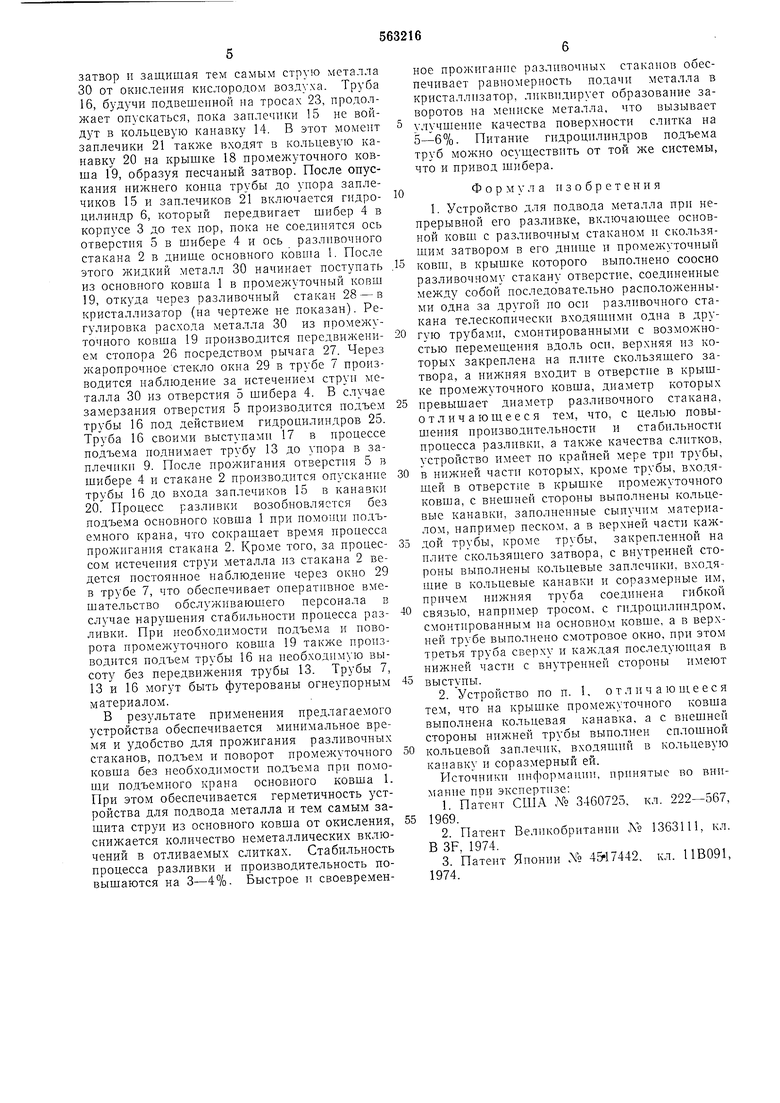

На фиг. 1 показано предлагаемое устройство для подвода металла при непрерывпой разливке, продольный разрез; на фиг. 2 - то же, в собранном состоянии; на фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 - разрез по

Б-Б на фиг. 3.

Устройство для подвода металла при непрерывной разливке металлов состоит из основного ковша 1, в днище которого установлен разливочный стакан 2. В днище основного

ковша 1 смонтирован скользящий затвор, включающий корпус 3, внутри которого установлен щибер 4 с отверстием 5, имевщий возможность перемещения под действием гидроцилиндра 6. К корпусу 3 прикреплена труба 7

с буртиками 8 по внещнему диаметру, опирающимися на заплечики 9 корпуса 3. На нижнем конце трубы 7 по внепднему диаметру выполнена кольцевая канавка 10 с песком 11, в которую заходят кольцевые заплечикн 12 трубы 13, выполненные по ее внутреннему диаметру. В нижней части трубы 13 по внещнему ее диаметру также имеется кольцевая канавка 14 с песком 11, в которую заходят кольцевые заплечики 15, выполненные в верхней части трубы 16. В нижней части трубы 16 имеются выступы 17. На крышке 18 промежуточного ковша 19 имеется кольцевая канавка 20 с песком 11, в которую заходят кольцевые заплечики 21, смонтированные на внешней стороне трубы 16. На внешней стороне трубы 16 выполнены выступы 22, к которым присоединены тросы 23, соединенные через блоки 24, смонтированные на корпусе 3, с гидроцилиндрами 25, укрепленными на днище основного

ковща 1. В промежуточном ковше 19 смонтирован стопор 26, имеющий возможность под действием рычага 27 закрывать отверстие стакана 28. В трубе 7 смонтировано окно 29, закрытое жаропрочным стеклом.

Устройство для подвода металла при непрерывной разливке работает следующим образом.

В процессе непрерывной разливки жидкого металла 30 основной ковш 1 устанавливается

над промежуточным ковшом 19, после чего включаются гидроцилиндры 25. Под действием гидроцилиндров 25 трос 23, огибая блоки 24, опускает трубу 16. Так как трос 23 крепится к выступам 22, то при включении гидроцилиндров 25 сначала опускается труба 16. Вместе с ней начинает опускаться и труба 13, так как она опирается на выступы 17. Труба 13 опускается до тех пор, пока заплечики 12 не войдут в кольцевую канавку 10, наполненную песком 11, образуя при этом песчаный

затвор и защищая тем самым струю металла 30 от окисления кислородом воздуха. Труба 16, будучи подвешенной на тросах 23, продолжает опускаться, пока заплечики 15 не войдут в кольцевую канавку 14. В этот момент заплечики 21 также входят в кольцевую канавку 20 на крышке 18 промежуточного ковша 19, образуя песчаный затвор. После опускания нижнего конца трубы до упора заплечиков 15 и заплечиков 21 включается гидроцилиндр 6, который передвигает шибер 4 в корпусе 3 до тех пор, пока не соединятся ось отверстия 5 в шибере 4 и ось разливочного стакана 2 в днище основного ковпш 1. После этого жидкий металл 30 начинает поступать из основного ковша 1 в промежуточный ковщ

19,откуда через разливочный стакан 28 - в кристаллизатор (на чертеже не показан). Регулировка расхода металла 30 из промежуточного ковша 19 производится иередвижением стопора 26 посредством рычага 27. Через жаропрочное стекло окна 29 в трубе 7 производится наблюдение за истечением струп металла 30 из отверстия 5 шибера 4. В случае замерзания отверстия 5 производится подъем трубы 16 под действием гидроцплиндров 25. Труба 16 своими выступами 17 в процессе подъема поднимает трубу 13 до упора в заплечики 9. После прожигания отверстия 5 в щибере 4 и стакане 2 производится опускание трубы 16 до входа заплечиков 15 в каиавки

20.Процесс разливки возобновляется без подъема основного ковша 1 при помощи подъемного крана, что сокращает время процесса прожигания стакана 2. Кроме того, за процессом истечения струи металла из стакана 2 ведется постоянное наблюдение через окно 29

в трубе 7, что обеспечивает оператпвпое вмешательство обслуживающего персона.ла в случае нарушения стабильности процесса разливки. При необходимости подъема и поворота промежуточного ковша 19 также производится подъем трубы 16 на необходимую высоту без передвижения трубы 13. Трубы 7, 13 и 16 могут быть футерованы огнеупорным материалом.

В результате применения предлагаемого устройства обеспечивается минимальное время и удобство для прожигания разливочных стаканов, подъем и поворот промежуточного ковша без необходимости подъема при иомонди подъемного крана основного ковша 1. При этом обеспечивается герметичность устройства для подвода металла и тем самым защита струи из основного ковша от окисления, снижается количество неметаллических включений в отливаемых слитках. Стабильность процесса разливки и производительность повышаются на 3-4%. Быстрое и своевременное прожигание разливочных стаканов обеспечивает равномерность иодачи металла в кристаллизатор, ликвидирует образование заворотов на мениске металла, что вызывает улучшение качества поверхности слитка на 5-6%. Питание гидроцилиндров подъема труб можно осуществпть от той же системы, что ц привод шибера.

Формула изобретения

1. Устройство для подвода металла при непрерывной его разливке, включающее основной ковш с разливочным стаканом и скользящим затвором в его днище и промежуточный ковш, в крышке которого выполнено соосно разливочному стакану отверстие, соединенные между собой последовательно расположенными одна за другой по оси разливочного стакана телескопически входяшими одна в другую трубами, смонтированными с возмол ностью перемещения вдоль оси, верхняя из которых закреплена на плите скользящего затвора, а входит в отверстие в крышке промежуточного ковша, диаметр которых иревышает диаметр разливочного стакана, отличающееся тем, что, с целью повышения производительности и стабильности процесса разливки, а также качества слитков, устройство имеет по крайней мере три трубы, в нижней части которых, кроме трубы, входящей в отверстие в крышке промежуточного ковша, с внешней стороны выполнены кольцевые канавки, заполненные сыпучим материалом, например песком, а в верхней части каждой трубы, кроме трубы, закрепленной на плите скользящего затвора, с внутренней стороны выполнены кольцевые заплсчпки, входящие в кольцевые канавки и соразмерные им, причем иижняя труба соединена гибкой связью, например тросом, с гидроцилиндром, смонтированным на основном ковше, а в верхней трубе выполнено смотровое окно, при этом третья труба сверху и каж.т,ая последующая в нижней части с внутренней стороны имеют выступы.

2. Устройство по п. 1, отличающееся тем, что на крышке промежуточного ковша выполнена кольцевая канавка, а с внешней стороны нижней трубы выполнен сплошной кольцевой заплечик, входящий в кольцевую канавку и соразмерный ей.

РТсточникп информации, принятые во внимание при экспертизе:

1.Патент США 3460725, кл. 222-567, 1969.

2.Патент Великобритании К° 1363111, кл. В 3F, 1974.

3.Патент Японии X 45fl7442, кл. 11В091, 1974.

3D

Pus.f

13

Фиг.З

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подвода металлапРи НЕпРЕРыВНОй РАзлиВКЕ | 1979 |

|

SU829325A1 |

| Устройство для защиты струи металлаиз КОВшА пРи НЕпРЕРыВНОй РАзлиВКЕМЕТАллОВ | 1979 |

|

SU846077A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2048250C1 |

| Устройство для защиты струи при непрерывной разливке металла | 1976 |

|

SU863159A1 |

| Установка для непрерывной разливки металлов | 1976 |

|

SU560695A1 |

| Промежуточное разливочное устройство | 1990 |

|

SU1731415A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| Устройство для бесстопорнойРАзлиВКи МЕТАллА | 1979 |

|

SU829339A1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА ПРОМЕЖУТОЧНЫХ КОВШЕЙ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ МЕТАЛЛОВ | 1994 |

|

RU2081723C1 |

Авторы

Даты

1977-06-30—Публикация

1976-01-05—Подача