1

Изобретение относится к промышленности строительнь1Х материалов.

Известны сырьевые смеси для получения клинкера, включающие карбонатный и кремнеземистый компоиекты..

Однако у такой смеси плохие декоративные свойства изделиЙ

Известна также сырьевая смесь, вклю чающая карбонатный и кремнеземистый компоненты, а также фтористое соединение.

Эта смесь является наиболее близкой к описываемому изобретению по техничес кой сущности и достигаемому результату. Недостатком ее является медленный процесс схватывания и твердения.

Цель изобретения - ускорение процессов схватывания и твердения.

Это достигается тем, что смесь содер- жит в качестве кремнеземистого компонента кварцевый песок и дополнительно шлак алюмотермического производства ферробора при следующем соотношении компонентов, вео.%:

Карбонатный компонент 50-92,5

Кварцевый песок5-25

Ф юристое соединение0,1-7 1илак алюмотермичес- кого производства ферробора2-18

Шлак ферробора содержит не менее 6О % Ле O.J , 4-15% В О ,2-6% Те О и 3-7% 50.

В результате обжига сырьевой шихты смеси в окислительной среде получают декоративный клинкер желтого цвета, в восстановительной среде - клинкер белого

цвета.

Подучаемое при qneKaHHH тройное соединение - llCaO7AE20 -CaT,j обуславливает получение цемента с быстрыми сроками схватывания. Кроме того, наличие В„О в клинкере, стабилизирующего р -форму С j 5 , препятствует высолообразованию

декоративного вяжущего. Наличие в клинкере 1,5-3% 5 О- способствует достаточно полному образованию эттрингита, в связи с чем не требуется дополнительного введе ния в состав цемента ангидрида серной киспоты.

Декоративный цемент может быть получен измельчением клинкера, полученного в результате обжига сырьевой смеси предложенного состава, без добавления к нему при помоле гипса, что упрощает технологию,

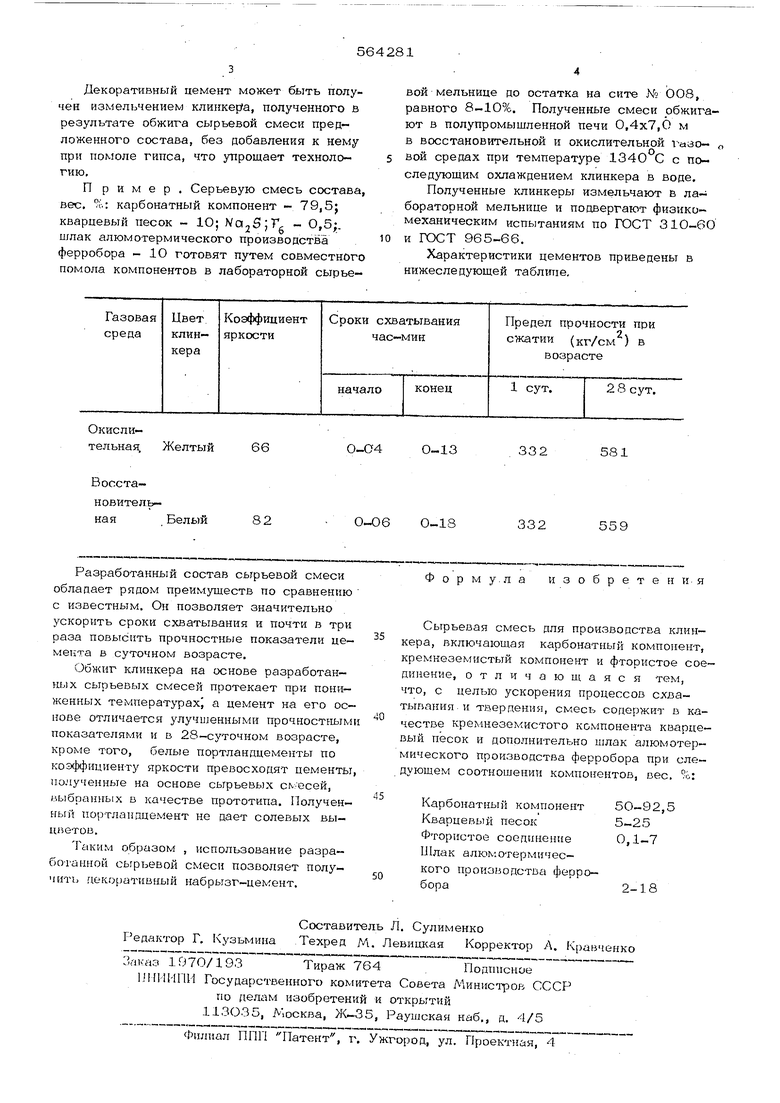

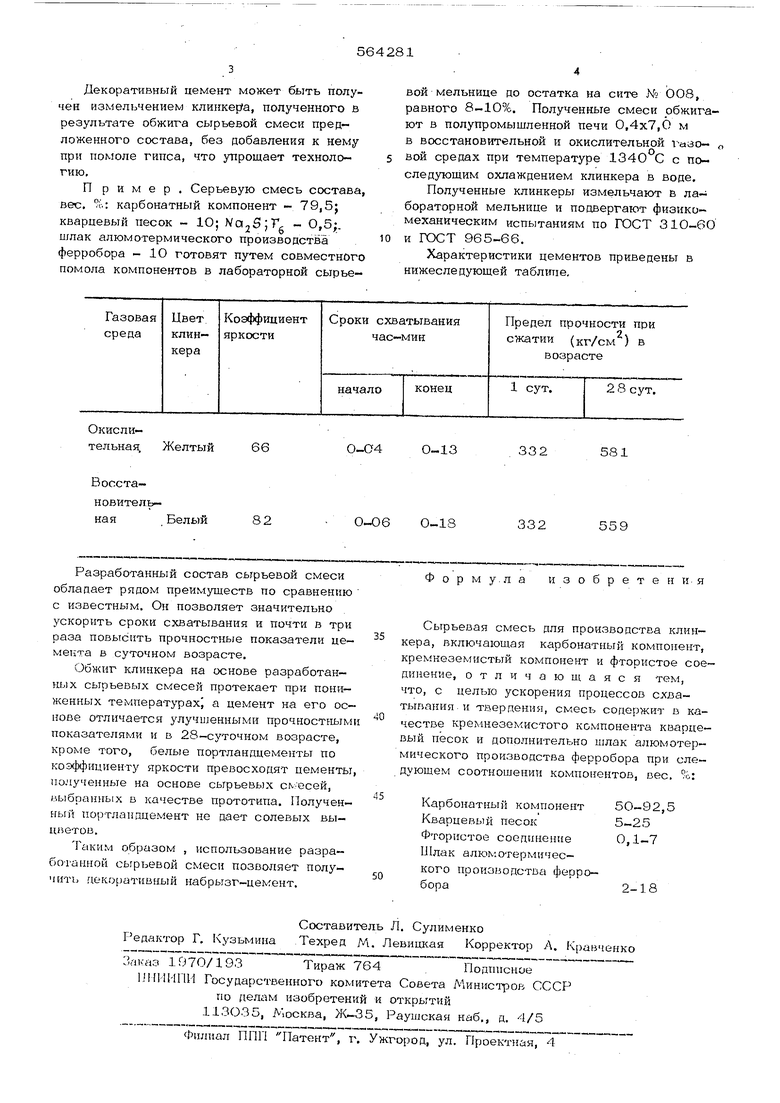

П р и м е р . Серьевую смесь состава, вес. %: карбонатный компонент - 79,5j кварцевый песок - 1О; - 0,5;. шлак алюмотермического производства ферробора - 10 готовят путем совместного помола компонентов в лабораторной сырьевой мельнице до остатка на сите № 008, равного 8-10%. Полученные смеси обжигают в полупромышленной печи 0,4x7,0 м в восстановительной и окислительной 1--азовой средах при температуре 1340 С с последующим охлаждением клинкера в воде.

Полученные клинкеры измельчают в лабораторной мельнице и подвергают физикомеханическим испытаниям по ГОСТ 310-6О и ГОСТ 965-66.

Характеристики цементов приведены в нижеследующей таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЛИНКЕРА БЕЛОГО ЦЕМЕНТА (ВАРИАНТЫ) | 1999 |

|

RU2169715C2 |

| Добавка к цементу | 1980 |

|

SU885183A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373163C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2379240C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

Авторы

Даты

1977-07-05—Публикация

1975-10-24—Подача