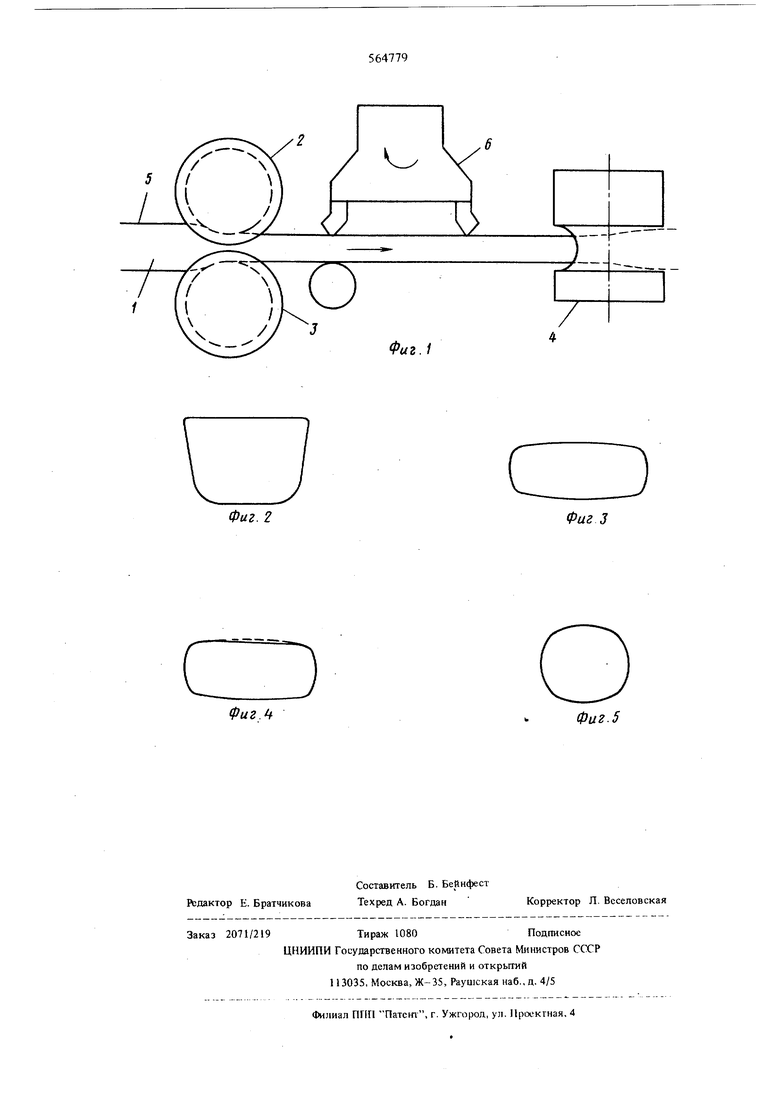

(54) СПОСОБ ОБРАБОТКИ НЕПРЕРЫВНО ОТЛИВАЕМЫХ ДЕТАЛЕЙ ки соответственно после литья, первого прохода прокатки, снятия слоя и второго прохода прокатки. Заготовка 1 в момент выхода из литейного колеса, при подаче в первую клеть обжимается в калиброванных валках 2 и 3. После выхода из первой прокатной клети заготовка входит во вторую клеть 4, oat валков которой перпендакулярны осям валков первой клети прокатного стана. Сторона заготовки, соприкасающаяся в момент литья с закрьюающей лентой или цепью желоба колеса, обозначена позицией 5. Между первой и второй клетями устанавливается режущий инструмент, например фреза 6, ось вращения которой перпендакулярна той поверхности заготовки, которая затвердевает, соприкасаясь с лентой. Режущий инструмент удаляет со стороны ленты достаточное количество материала для ликвидации на поверхности усадочных раковин, небольших трещин и ликвации. Этим достигается повыщение качества наружной поверхности катанки или прутков путем полного удаления дефектов, локализованных после первого обжатия вблиэд поверхности. В желоб медного литейного колеса, закрытого лентой, отливают заготовку из алюминиевого сплава, поперечное сечение которой, представленное на фиг. 2, составляет примерно 900 мм. Заготовка выходит из литейного колеса со скоростью от 10 до 12 метров в минуту и проходит в первую клеть прокатного стана. При выходе из этой клети прокатного стана заготовка имеет форму, представленную на фиг. 3. Ее примерное сечение составляет 725 мм, что соответствует обжатию примерно в 19,5%о Такой процент обжатия достаточен для повторного заполнения усадочных раковин, расположенных вблизи поверхности, но не вскрытых. Верхняя поверхность заготовки, выступающая из первой клети, является слегка вьшуклой, а усадошые раковины и дефекты поверхности сосредоточены в этой выпуклой части. Достаточно слегка снять тонкий слой, удаляя в зависимости от типа сплава от 0,5 до 1 мм толщины металла на ширине от 25 до 30 мм. Такое снятие тонкого слоя осуществляется фрезой диаметром 120мм, вращающейся со скоростью 2860 оборотов в минуту и состоящей из 12 инструментов. Таким образом, получается скорость реза1шя в 1080 метров в минуту, причем в зависи мости от скорости литейного колеса и обжатия на первой клети, поддча заготовки между двумя проходами инструментов составляет от 0,36 мм до 0,42 мм. Смазка осуществляется смесью воды и растворимого масла. Во время снятия тонкого слоя заготовка находится при температуре примерно 400° С. Стружка, выбрасьшаемая почти в одном направлении отсасьшается в сборник, расположенньш около фрезы. Процент стружек составляет примерно от 2 до 2,5%, тогда как для полного удаления зоны путем непосредственного снятия тонкого слоя заготовки сразу после литья процент стружек составляет от 3,5 до 4%. . При выходе после снятия тонкого слоя заготовка, форма которой показана на фиг. 4, проходит во вторую клеть, оси валков которой перпендикулярны осям валков первой клети и сечение заготовки принимает форму, приближающуюся к форме окружности (фиг. 5). Необходимо отметить, что в зтой стадии и на всех стадиях последующей прокатки на заготовке или прутке не появляется ни одной трещины. Формула изобретения Способ обработки непрерьшно отливаемых деталей, преимущественно прутков, из медного или алюминиевого сплава, включающий получение заготовки в кристаллизаторе с асимметричным по интенсивности охлаждением, например, в литейном колесе с желобом, закрытым лентой, дальнейшую икпрерьшную прокатку заготовки в калиброванных валках, а также снятие режущим инструментом плоского поверхностного слоя со стороны менее интенсивного охлаждения заготовки, отличающийся тем, что, с целью уменьшения дефектов на прокатанной детали, снятие поверхностного слоя производят после первого прохода прокатки. 2. Способ поп. 1,отличающийся тем, что, с целью уменьщения отходов, заготовке при прокатке в первом проходе придают выпуклую форму на стороне снятия поверхностного слоя. Источники информации, принятые во внимание при зкспертизе: 1. Германн Э., Непрерьшное литье, М., 1961, стр. 43, рис. 97, 98 .

Фиъ. /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 2007 |

|

RU2397842C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| Способ литья под давлением и устройство для его осуществления | 1974 |

|

SU553920A3 |

| Способ вертикального непрерывного литья слитков и пластин из алюминия и его сплавов | 1983 |

|

SU1178315A3 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ МЕНЕЕ 10 ММ | 1991 |

|

RU2013184C1 |

| Лист из алюминиевого сплава для изготовления корпусов банок и способ его изготовления | 1988 |

|

SU1720494A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2217250C2 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| Установка для литья под низким давлением | 1975 |

|

SU553921A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЛЕНТЫ ИЛИ ЛИСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036030C1 |

Фиг. 2

Фиг 3

Авторы

Даты

1977-07-05—Публикация

1975-04-14—Подача