1

Изобретение относится к области сварки, в частности к составам электродных покрытий, преимущественно для наплавки.

Известно электродное покрытие, содержащее мрамор, ферромарганец, феррохром, ферромолибден, рутил 1. Но известное покрытие не обеспечивает наплавленному металлу высокую стойкость против абразивного износа и стойкость против общей коррозии и окисления при высоких температурах.

Известно электродное покрытие, содержащее мрамор, плавиковый шпат, двуокись титана, алюминий, ниобий 2. Однако такое покрытие также не обеспечивает наплавленному металлу стойкость против абразивного износа.

Наиболее близким по составу из унсе известных электродных покрытий является покрытие, содержащее мрамор, плавиковый Н1пат, двуокись титана, феррохром азотированный, хром металлический, ферротитан, ферромолибден, соду 3. Однако данное покрытие не обеспечивает наплавленному металлу стойкость абразивного износа и образования трещин.

Для повыщения качества нанлавленного металла электродное покрытие дополнительно содержит алюминий, феррониобий, графит, поташ при следующем соотнощении компонентов, вес. %:

Мрамор10-15

Плавиковый шпат6-10

Алюминий2-3

Хром35-40

Феррониобий26-32

Графит3,4-4

Поташ1-3

Структура наплавленного металла состоит из избыточных карбидов, расположенных в вязкой матрице. Соблюдение соотношения между содержащимися в металле ниобием и

углеродом ( в вес. % ) способствует

образованию карбидов ниобия и исключению хрома из процесса карбидообразовання.

Повышенная износостойкость при твердости 28-38 HRc обеспечивается большим количеством компактных высокотвердых карбидов ниобия, которые воспринимают на себя рел ущее действие абразивных частиц, защищают основу металла от износа. Хром легирует твердый раствор матрицы в заданном количестве и обеспечивает наплавленному металлу стойкость против общей коррозии и окисления при высоких температурах. Повышенную стойкость против образования усадочных трещин наплавленный металл приобретает в результате формирования матрицы на основе пластичного твердого раствора и предотвращения выделения малопластичных закалочных и эвтектических структур.

Введение поташа позволяет ограничить количественное содержание газошлакообразующих компонентов в покрытии, повысить его технологичность при изготовлении, при сохранении высоких сварочнотехнологических свойств.

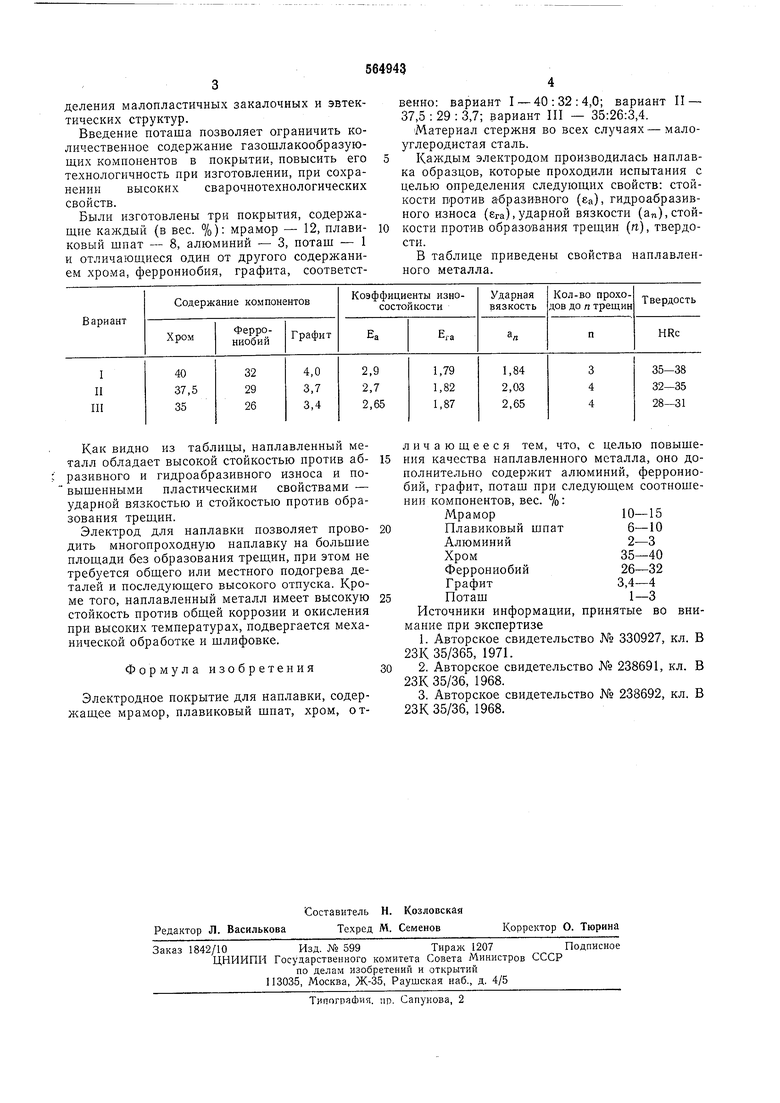

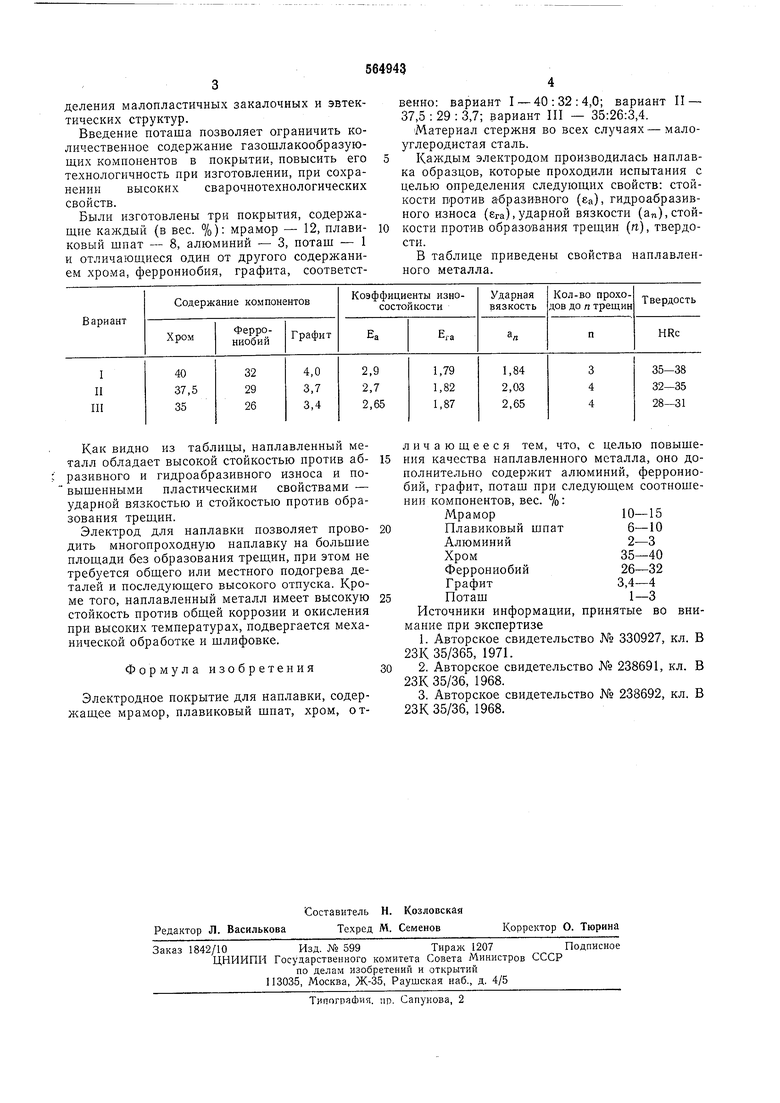

Были изготовлены три покрытия, содержащие каждый (в вес. %): мрамор - 12, плавиковый шпат - 8, алюминий - 3, поташ - 1 и отличаюш,иеся один от другого содержанием хрома, феррониобия, графита, соответственно: вариант 1 - 40:32:4,0; вариант II - 37,5 : 29 : 3,7; вариант III - 35:26:3,4.

Материал стержня во всех случаях-малоуглеродистая сталь.

Каждым электродом производилась наплавка образцов, которые проходили испытания с целью определения следующих свойств: стойкости против абразивного (еа), гидроабразнвного износа (sra),ударной вязкости (а„),стойкости против образования трещин (п), твердости.

В таблице приведены свойства наплавленного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1973 |

|

SU435911A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Состав порошковой проволоки | 1979 |

|

SU823045A1 |

| Электрод для наплавки | 1973 |

|

SU450677A1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU975291A1 |

| Состав электродного покрытия | 1978 |

|

SU703998A1 |

Как видно из таблицы, наплавленный металл обладает высокой стойкостью против абразивного и гидроабразивного износа и по выщенными пластическими свойствами - ударной вязкостью и стойкостью против образования трещин.

Электрод для наплавки позволяет проводить многопроходную наплавку на больщие площади без образования трещин, при этом не требуется общего или местного подогрева деталей и последуюш,его высокого отпуска. Кроме того, наплавленный металл имеет высокую стойкость против общей коррозии и окисления при высоких температурах, подвергается механической обработке и шлифовке.

Формула изобретения

Электродное покрытие для наплавки, содержащее мрамор, плавиковый шпат, хром, отличающееся тем, что, с целью повышения качества наплавленного металла, оно дополнительно содержит алюминий, феррониобий, графит, поташ при следующем соотношении компонентов, вес. %:

Мрамор10-15

Плавиковый шпат6-10

Алюминий2-3

Хром35-40

Феррониобий26-32

Графит3,4-4

Поташ1-3

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1977-07-15—Публикация

1975-06-06—Подача