(54) СПОСОБ ПОЛУЧЕНИЯ d,t- МЕНТОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ d,l-МЕНТОЛА | 2020 |

|

RU2758864C1 |

| СПОСОБ ПОЛУЧЕНИЯ а,/-МЕНТОЛАibvUJniJO- |4тг;х*!Ф:ЕСлАй '' !^v:i--Hf)Tn{A | 1965 |

|

SU167842A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТЕРЕОИЗОМЕРА (-)-МЕНТОЛА | 2001 |

|

RU2286331C2 |

| Способ получения стереоизомеров гептафтор-п-ментанола-3,8,9,9,9,10,10,10гептафтор- -неоментола и 8,9,9,9,10,10,10гептафтор- -неоизоментола | 1974 |

|

SU550375A1 |

| КОМПОЗИЦИИ, ОБЕСПЕЧИВАЮЩИЕ ОЩУЩЕНИЯ, АНАЛОГИЧНЫЕ ОЩУЩЕНИЯМ, ВЫЗЫВАЕМЫМ МЕНТОЛОМ | 2006 |

|

RU2398476C2 |

| Способ получения стереоизомеров трифтор-п-ментанола-3-7,7,7-трифтор -неоментола и 7,7,7-трифтор- -неозометола | 1974 |

|

SU520343A1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВО-НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2562832C2 |

| Способ приготовления раствора полисульфида щелочного металла для варки целлюлозусодержащего сырья | 1983 |

|

SU1093739A1 |

| ОПОЛАСКИВАТЕЛИ И КОМПОЗИЦИИ ДЛЯ ЛЕЧЕНИЯ ЧУВСТВИТЕЛЬНОСТИ ЗУБОВ | 2013 |

|

RU2706242C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ Н-БУТИЛЕНА В МЕТИЛЭТИЛКЕТОН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1989 |

|

RU1669109C |

Изобретенне относкгся к области получения цнклических спиртов, в частности к усовершенствованному снособу нолучения d, В-ментола, который находит широкое использование в косметической, фармацевтической и пищевой промышленности.

Известны способы получения d, С-мешола изомеризацией стереоизомеров d, -ментола 1, гидрированием ментона на никеле Ренея 2.

Известен также способ получения d, -мекгола гидрированием тимола в присзт:ствии катализатора-нрцсель на окиси хрома, или нИкель на окиси алюминия при температуре 150-175° С и давлении 20-30 атм, или медно-хромового катализатора с добавкой 2% окиси кальция при температуре 190-200° С и давлении 60-80 атм 3. Выход продуктов реакции составляет 89-96% от теории, которые содержат до 2% углеводородов.

Недостатками известного способа являняся недостаточно высокий выход продукта и его чистота, а также использование только индивидуального тимола.

С целью устранения указанных недостатков предложено гидрировать смесь тимола с d, f-ментолом ; и стереоизомерами ментола, или смесь тимола

с d, бментолом и стереоизомерами ментола, менгоном и ментеноном, или смесь тимола с d, fip ментолом и стереоизомерами ментола, ментоном, ментеноном и изоментоном, гфи мольном соотношении водорода к исходному сырью, равном (30-150):, и в качестве катализатора использовать стационарный слой кобальтового катализатора, содержащего 10-40% марганца, от общего веса кобальта и марганца.

Предпочтительно используют кобальтовый катализатор, содержащий 20-25 вес.% марганца, от общего веса кобальта и марганца.

1ожно использовать кобальтовый катализатор, содержащий 10-40 вес.% марганца, активированный медью, взятой в количестве 0,05-0,5% от веса катализатора.

Процесс желательно ведут при температуре 170-220° С и давлении 25-350 .атм.

Катализаторы обычно приготовляют путем осаждения из водных растворов солей соответствующих металлов, гидроокислов или карбонатов, фильтрации, сушки и в случае необходимости путем кальцинирования или декарбонизации, т.е. перевода в окисную форму..

Бели приготовленные таким образом, катализаторы получаются в порошкообразном ввде, то их можно переработать известными приемами, например путем прессования порошка с добавлением, например, 1-2вес.% графнтав качестве придакицего скопьзость вещества, размола полученного формованного изделия и псвторного прессования, т.е. путем предваригедьиого уплотнения.

Полученные катализаторы переводят в активную форму восстаиовлеш ем водородом При этом может быть выгодао до применения водорода восстановить катализатор до lefnoA степени, что обнаруживаемая в невосстанш кнном каталюаторе лиш рентгенографическим путем форма переводится в форму СоО, которая не показывает отражений при рентгенографическом анализе, свидетельствующих о наличии кристаллических кобальт жых или марганцевых соединений.

При этом может быть особенно удобно непосредствешю применить полученные в активней форме катализаторы. Следстательно, вьи-одныг является пр яедение восстановления катализатору непосредственно в реакторе, где осуществляется предлагаемый способ. Как только восстановленный водородом катализатор переведен в акт1шную фор му, устанавливакут давл:еш1е и температуру и на шиакгт подавать исходное сырье.,

При этом можно осуществлять способ в трубчатых реакторах с одной нли несколькими трубами и пропускать исходный материал над расположенным в реакционных трубах в качестве неподвижного слоя катализатором. 1%акщ1онные трубьг могут иметь длину, например, от 2 до 20 м и внутренний диаметр от 20 до 800мм. Катализаторы могут иметь величину зерен, например, от 3 до 8 мм.

Не израсходованный во время реакции изСвлточный водород циркулируют. Имеиицуюся (в зависимости от состава в жидком или твердом виде) смесь исходных веществ в случае необходимости разжижают путем нагрева и подают в циркулирукнций lioTOK водорода, например, при помоая инжекдионного насоса. Поток водорода, содержат щий исходное сырье, нагревают в теплообменнике при помощи подаваемого противотоком, выходящ го из реактора, горячего исходного патока, до: реакционной температуры и подают в реактор. Реакционную температуру поддерживают по возможности постоянной по всей длине и всему поперечному сечению реактора. С целью отвода тепла реакции через распределенные по длине и окружности реактора отверстия можно в зависимости от температуры соответствующей реакционной зоны, подавать холодный водород так, чтобы для его, нагрева до температуры реакции использовалась теплота реакции. При этом подаваемое в круговой поток водорода исходное сырье применяют в таком количестве, которое обеспечивает расход при реакции по меньшей мере требуемого для сохранения в реакторе постоянной температуры водорода. Тре|буемый для проведения реакции водород добавляют к круговому потоку водорода до подачи исходного сьфья. Кроме того, реактор можно дополнительно охлаждать путем отвода теплоты реакции через стенку реактора за счет наружного охлаждения, например, воздухом шш охлаждаюшими жидкостями или при необходимости его можно также изолирсжать для предотвращения потерь тепла или нагревать снаружи. Наружный нагрев можно также использовать для восстановления катализатора н

для пуска реактора.

Покидающую реактор реакционную массу, содержанную кроме из& 1точного водорода и продуктов реакции азот или метан, которые могут быть в применяемом водороде, используют, как указано

выще, для нагрева содержащего исходный материал рециркулирующего потока водорода. Во включенном за теплообменником охладителе ее охлаждают приблизительно до 20-50° С. Затем в соответственно вьшолненном отделителе жидкие продукты peакции отделяют и отводят через выполненное с регулиршаиием уровня выпускное отверстие. Затем циркулирующий водород, иапример, с помощью шфкулящюнного насоса снова дшодят до такого давления, чтобы с учетом подаваемого под

давлешем свежего водорода и исходного материала, а также с учетом нагрева Ш1ркулирующий поток имел желаемое давление реакции у входа реактора..

В зависимости от источника водород может

{содержать инертные компоненты, такие, как аз0| или метан, которые со временем обогащаются в потоке циркулирующего водорода. Поэтому после выделения реакции из потока цкркулирукмцего водорода отводят часть его и заменяют

равным количеством свежего водорода, который не содержит инертных компонентов нли содержит их лищь в малом количестве, с целью удаления обогащенных инертных компонентов. Эту операцию можно проводить не только периодически, но и

непрерывно. В частности, в случае иепрерьшной замены свежий водород предпочтительно подают вместе с требуемым для проведения реакции количеством добавляемого до подачи исходиых компоi&HTOB водорода, т.е. их подают совместным пото- ,

ком в одном месте.

Из продуктов реакции Л,ыетоп выделяют, например, перегонкой, а остальные продукты реакции с добавлением, например, 30-80 вес.% тимола, рециркулиру1(т в реакцию в качестве исходного материала. Исходаое

сырье предпочтительно добавляют к циркулирующему потоку в таком количестве, которое примерно соответствует количеству отобранного d, Емеитола..:

Избыточный водород циркулируют, причем свежий водород иодают до добавления исходного материала с таким расчетом, чтобы в реакторе сохранялось желаемое давление водорода.

В примерах используют трубу с внутренним диаметром 90 мм и длиной 1800 мм, которая содержит катализатор в количестве 12л. При температуре 205° С и давлении 280 атм ежечасно сверху пропускают 30 нм водорода и 2,4л исходного сырья соответстветю в газообразном и сыпучем состоянии и после конденсации продукт реакции в жидком состоянии непрерьгано отделяют из газово го потока избыточного водорода.

Продукт реакции подвергают УФ-спектрографии и газовой }фоматографии.

Указанные в примерах разделенные косым штрихом цифровые данные означают, что эти данные были получены в результате независимых анализов.

Определенное УФ-анализом содержание тимола в примерах о,тносится к содержанию тимола и других ароматических соединений, высчитанному как тимол.

Прим ер 1. Применяемый в примерах 2-11 катализатор приготавливают следующим образом.

32,5 кг водного раствора нитрата марганца с содержанием 46 г Мп в 1 кг раствора и со значением рН примерно 1, который также содержит небольшое количество служащей для п{ едотвращения образования пиролюзита перекиси водорода, размепшвая, доводят до значения рН 4,5 путем добавления 24 вес.%-ного раствора карбоната калия. В результате этой операции примеси железа осаждают в виде гидроокисей и отфильтровьшают. Затем 112кг водного раствора хлористого кобальта с содержанием 45 г Со в 1 кг раствора и со значе ниемрНпримерно 3,5 обрабатывают тем же образом, с целью осаждения железа. Оба освобожденных филь: рацией от гидроокиси железа раствора объединяют, смешивают с раствором 0,1 кг сульфата меди (содержащим кристаллизационную воду) в 6 кг воды и, размешивая, подщелачивают путем добав;1ения раствора карбоната калия, для чего требуются 100 кг этого раствора. Осадившийся продукт фильтрацией отделяют от маточного раствора и промывают деиснизированной водой для полного удаления щелочи. Затем продукт сушат при 105°С и подве{)гают декарбонизации при 300° С путем отщепления С02. После измельчения добавляют 1-2% графита в качестве придающего скользкость вещества, его перерабатывают в таблетки толщиной 5 мм ;и диамеуром 5 мм. Исходная смесь дает примерн 10 кг катализатора с насьшным весом примерно 1,25, содержащего 49,7 вес.% кобальта, 14,8 вес.% марганца (22,9 вес.% общих количеств кобальта и марганца) и 0,2 вес.% меди.

12л приготовленного катализатора подают в реакционную трубу и подвергают восстановлению так, что сначала при 100° С и нормальном давлении через реакциош-1ую трубу пропускают азот и затем, медленно повышая температуру, взамен азота пропускают смесь азота с водородом, в которой содержание водорода непрерывно повышается до тех пор, пока пр 300° С смесь азота с водородом не ovneT полностью заменена водородом. Эги условия поддерживают в течение пескольких часоп, пока при рентгенографическом анализе и условиях исклю| еш1Я воздуха

проба катализатора не-проявляет рефлексов, которые вызываются наличием кристаллического кобальта или кристаллических марганцевых соединений.

Затем температуру снижают до 205°С, давление водорода повьццают до 280 атм, после чего исходный материал подают в количестве 2400 мл/ч.

П р и м е р 2. Соблюдая общий режим, в качестве исходного материала используют смесь из 20 вес.% d-неоментола ,.(a 18,5°), содержащего 94,6% d-неоментола, 4,9% d, ;ментола, 0,4% ментола и 0,1% углеводородов, и 80 вес.% тимола, которая имеет температуру затвердевания 49,4°С и чистоту более 99%. Из этого исходного материала, состоящего из 80,0% тимола, 18,90% d-неоментола, 1,00% d,§MeHTona, 0,08% Me7i,тола и 0,02%, углеводородов, получают пподуктреакции следующего состава (в %): d,t- ментол 59,7; d,K-неоменюл 29,3; d,it-изоментол 10,6; ментенон, ментон и неоизоментол Q3S; углеводороды 0,04; остаток (высококипящие компоненты) 0,01.

Это соответствует соотно1ие1шю 59,9% d, -ментола, 29,45% d, б-неомеетола и 10,65% d, Р-иэомен, тола. Продукт реакции является оптически неакпшным. Даже по истечешо 2814 раб. час пе превышается значение а 0,1°. Гидроксплыюе вдело продукта реакиии составляет 346/354. Тимол не обнару ютается УФ-ан.ггшзом ( 10 ч-/млн). Выход составляет 99,4%, от теоретического.

П р и м е р 3. Соблюдая общий режим, ь качестве исходного сырья применяют смесь из 80 вес.% тимола и 20. вес.% d-метола, которая имеет значение al5 +50°.

Получают продукт реакции следующего состава (в вес.%):

d, 6-Метол59,6

d, f-Неоментол 29,3

d, Изоментол10,6

Mei rrenoH, меетон и

неоизоментол.0,37

Углеводороды0,05

Это соответствует соотношению 59,8% d, -мен тола, 29,55%. d, 6-пеоментола и 10,65% d, С-изомьн тола. Продукт реакции является оптически неактивк,.1м. Его гидроксюлаюе число составляет 348/354. Тимол не обнаруживается УФ-анализом.

Выход составляет 99,6% от теоретического.

П р и м е р 4. Соблюдая общий режим, в качестве исходного сырья применяют смесь из 80 вес.% тимола и 20 вес.% Р-менгола. Получают продукт, имеющий тот же состав, что и продукт по примеру 2.

Продукт реакции яв.ияется оптически неактивным. Его число ОН составляет 347/353. Тимол не обнаруж1-шается УФ-анализом. Выход составляет 99,8% от теоретического.

П р и м е р ы 5 и 6. Соблюдая обищй режим, в качесше псходного сырья применякя описаш1ую в примере 1 смесь из 20 всс,% d-неоментола и

80 вес.% тимола, которая содержит еще соответственно 10 и 20вес.% менгона;следующего ростава: 99,8 вес.% менгона, 0,1 вес.% менгенона и 0,1 вес.% углеводородоЕ.

ПримерЗ.По анализу исходное сырье имеет спеодющий состав (в%):

Тимол72,70

cl-Неоменгол17,20

d, f-Ментол0,90

, Ментон -9,15

Ментенон0,01

Углеводороды0,03

Получают продукт реакции следующего состава (в%):

d, f-Менгол59,5

d, Неомейтол29,4

d, -Изоменгол10,6

Менгои и менгенон0,4

Углеводороды.0,07

Продукт реакции является оптически неактивным. Его гидроксильиое число составляет 342/352. Тимол не обнаруживается УФ-анализом. Выход составляет 99,7% от теоретического. П р и м е р 6. Соблюдая общий режим, в качестве исходного сырья применяют смесь по примеру 1, которая содержит еще 20 вес.% менгона указанного состава. Получают продукт реакции следующего состава (в %):

d, Р-Менгол59,6

d, -Пеоментол293

d, f- Изометол10,6

Менгон и менгенон0,45

УглеводородыOJ05

Продукт явnяe cя оптически неактивным. Еге гидроксильное число составляет 342/350. Содержат ние тимола согласно УФ-анаяизу менее 0,02 вес.% Выход 99,6% от теоретического.

П р и N. е р 6а. При добавке 10 вес.% йзоменгона, содержащего 96,8 вес.% изомешона; 3,14 вес.% ментона.и 0,06 d,l-мeкroлa, к используемому в примере 2 исходному сырью из 20 вес.% d-иеоментола и 80 вес.% тимола и гидрировании получаемсж смеси при общих условиях получаюг продукт реакции следукнцего состава (в %):

d, -Менгол59,5

d, С-Неоменгола29,4

d - Изоментол10,6

Ментон0,4

Углеводороды0,07

Продукт реакции является сяггически неактивным. Тимол не обнаруживается УФ - анализом. Выход составляет 99,8% от теоретического.

П р и м е р 7. Соблюдая общий режим, в качестве исходного материала применяют описанную в примере 1 смесь, которая содержит еще 10 вес.% 99,7%-ного по весу менгенона (остаток ментон).

Эта смесь имеет следующий состав (в %): Тимол66,05

d-HeoмeIIгoл15,70

0,85 8,40 9,00 0,03

Получают продукт реакции, который согласно

анализу имеет следующий состав (в %):

d, е-Ментол59,6

d Р-Неоменгол29,1

d, -Изомекгол10,8

Ментон и Ментенон0,42

Углеводороды0,05

Он является оптически неактивным и имеет пздроксидьное число 342/350. Содержание тимола согласно УФ - анализу составляет менее 0,02 вес.%. Выход, продукта 99,8% от тес готического.

П р и м е р 8. Соблюдая общий режим, в

качестве исходного материала применяют смесь из

10 вес.% d-неоментола (а 18,5°) описанного в

примере состава, 10вес.% d,t-неоментола

(100%-ного) и 80 вес.% тимола.

Получают продукт реакции следующего состава (в%):

d, е-Ментол,59,7

d, Е-Неоментол29,4

d, Е-Изоментол10,5

Мекгон0,4

Углеводороды0,04

Пщроксильное число продукта составляет 348/352. Содержание тимола согласно УФ-анализуменее 0,01%. Продукт является ощически неактивным и его выход составляет 99,8% от теоретического.

П р и м е р 8а. Если проводить гидр1фование под давлением 25 атм, то получают продукт следующего состава (в %):

d, Ментол59,5

d, Е-Пеоментол29,3

d (-Изометол10,6

d, Е-Ментон0,6

Углеводороды, 0,03

Гидроксильное число продукта составляет 346/352; по УФ-анализу содержание тимола составляет менее 0,01%/|

Продукт является оптически неактивным и его

выход составляет 99,7% от теоретического.

П р и м е р 9. Соблюдая общий режим, в

качестве исходного материала применяют смесь из

10 вес.% d-неомеш-ола описанного в прим)е 1 состава, 10 вес.% d, -Жоментола; (100%-ного) и

80 вес.% тимола.

Получаюг продукт реакции следующего состава (в%):

d, f- Ментол59,8

d, Е-Неоментол29,2

d,t- Изоментол10,6

Ментон0,4

Углеводороды0,04

Продукт имеет вращение al 0,1°. Его гидроксильное число 340/354. Содержаииетимола

согласно УФ-анализу составляет менее 0,01%. Выход :родукта 99,7% от теоретического.

П р и м е р 9а. При проведении гидрирования с примеиением 9,0 нм Нз получают продукт следующего состава (в %): d, f-Ментол 59,4 d. С-Неоментол 293 d, Е-Изоментол - 10,5 d, Е-Ментон 0,72 Углеводороды 0,05 Продукт имеет значение а 0,1°, его гидроксильное число составляет 342/348. По УФ-анализу содержание тимола менее 0,01%. Выход продукта составляет 99,8% от теоретического.

Пример 10. Соблюдая общий режим, в качес ве исходного материала применяют смесь следующе ,остава (в %);

Тимол60,0

d, Е-Неоментол30,0

d, Изоментол8,0 °

d. Е-Ментол1,6

Ментон и ментенон0,4

Углеводороды0,02

Получают продукт реакции следующего состава (в %):

d, f-Ментол59,7

d, f-Неоментол29,2

d, Е-Изоментол10,7

Ментоны0,4

Углеводороды0,04

Продукт является оигически неактивным. Его гидроксильное число составляет 345/353 даже по истечении 1874раб.час. Тимол | УФ-анализом н обнаруживается. Выход продукта составляет 99,6% от теоретического.

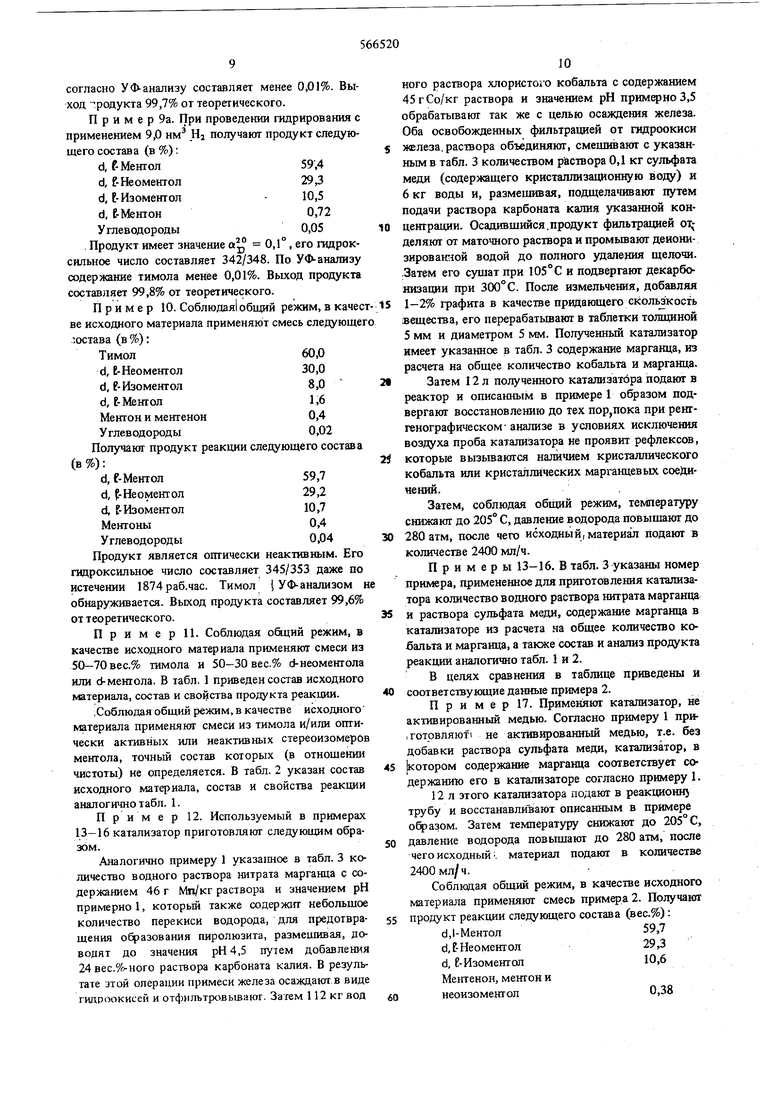

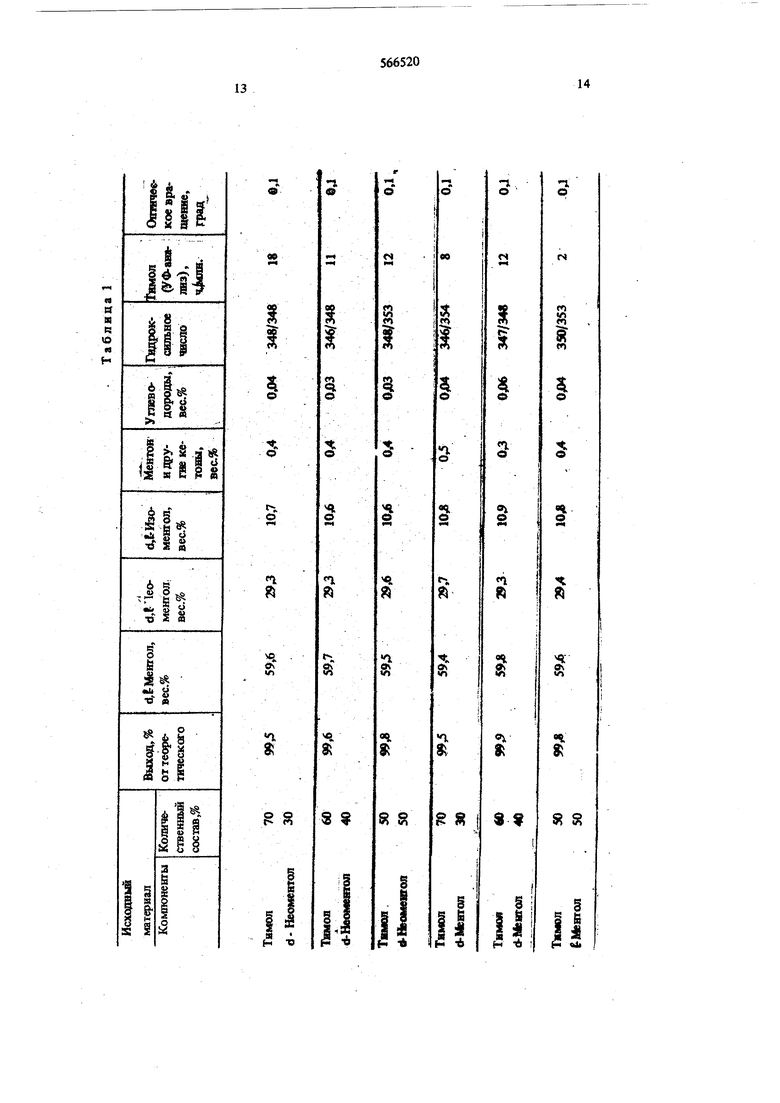

Пример. Соблюдая общий режим, в качестве исходного материала применяют смеси из 50-70вес.% тимола и 50-30 вес.% d-неоментола или 6-ментола. В табл. приведен состав исходного материала, состав и свойства продукта реакции.

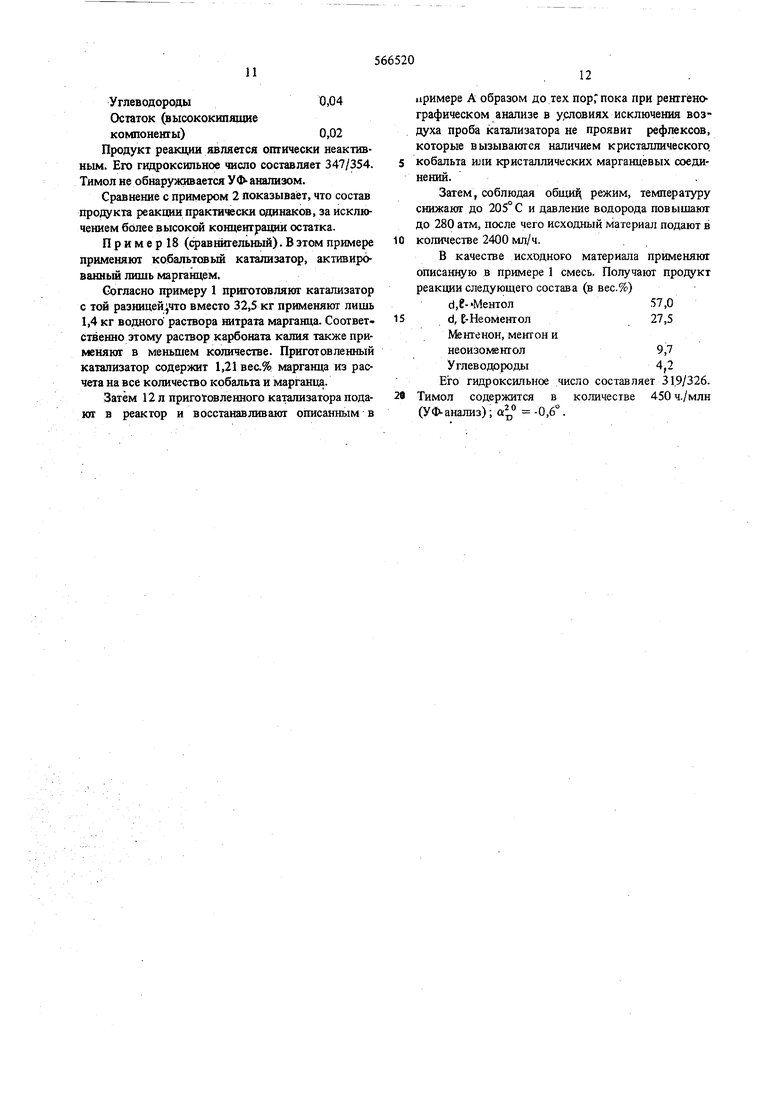

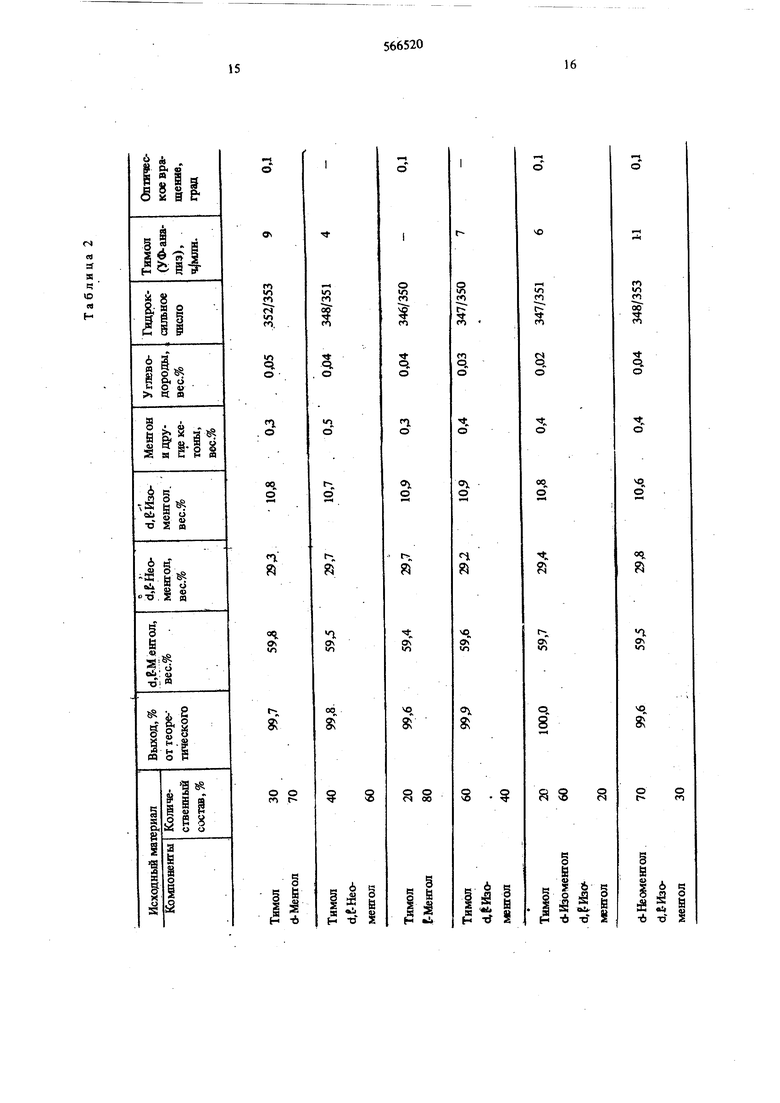

.Соблюдая общий режим, в качестве исходного материала применяют смеси из тимола и/или оптически активных или неактивных стереоизомеров ментола, точный состав которых (в отнощении чистоты) не определяется. В табл. 2 указан состав исходного матфиала, состав и свойства реакции аналогично табл. .

Пример 12. Используемый в примерах 3-16 катализатор приготовляют следующим образом.

Аналогично примеру указа1шое в табл. 3 количество водного раствора нитрата марганца с содержанием 46 г Мп/кг раствора и значением рН примерно, которьш также содержот небольшое количество перекиси водорода, для предотвращения образования пиролюзита, размещивая, доводят до значения рН4,5 путем добавления 24вес.%-ного раствора карбоната калия. В результате этой операции примеси железа осаждают в виде гидроокисей и отфилътровьшаюг. Затем 12 кг вод

10

ноге раствора хлористого кобальта с содержанием 45 г Со/кг раствора и значением рН примерно 3,5 обрабатъшаюг так же с целью осаждения железа. Оба освобожденных фильтрацией от гидроокиси жЕлеза. раствора объединяют, смешивантт с указанным в табл. 3 количеством раствора О, кг сульфата меди (содержащего кристаллизационную воду) и 6 кг воды и, размешивая, подщелачивают путем подачи раствора карбоната калия указанной концентрации. Осадившийся.продукт фильтрацией от деляют от маточного раствора и промьтают деиоиизиpoвaш oй водой до полного удаления щелочи. -Затем его сушат при 105° С и подвергают декарбонизации при 300°С. После измельчения, добавляя 1-2% графита в качестве придающего скользкость вещества, его перерабатывают в таблетки толцданой 5 мм и диаметром 5 мм. Получешаш катализатор имеет указанное в табл. 3 содержание марганца, из расчета на общее количество кобальта и марганца. Зат«м 2 л полученного катализатора подают в реактор и описанным в примере образом подвергают восстановлению до тех пор,пока при решгенографическом- анализе в условиях исключения воздуха проба катализатора ие проявит рефлексов, которые вызываются наличием кристаллического кобальта или кристаллических марх-аицевых соединений.

Затем, соблюдая обЦ|ИЙ режим, температуру снижают до 205° С, давление водорода повыпшот до 280 атм, после чего исходный,материал подают в количестве 2400 мл/ч.

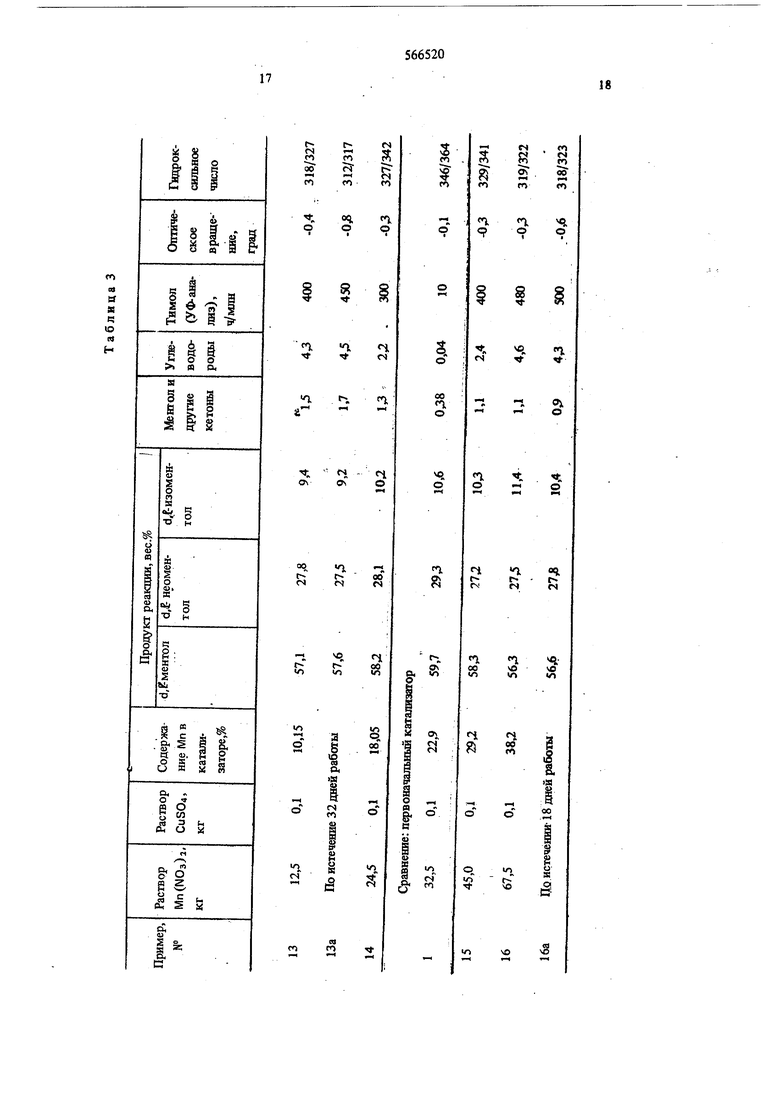

П р и м е р ы . В табл. 3 указаны номер прилвра, гфимененное для приготовления катализатора количество водного раствора нитрата марганца и раствора сульфата меди, содержание марганца в катализаторе из расчета на общее количество кобальта и маргаица, а также состав и анализ продукта реакции аналогично табл. 1 и 2.

В целях сравнения в таблице приведены и соответствукнцие данные примера 2.

П р и м е р 17. Применяют катализатор, не активированный медью. Согласно примеру 1 приI готовляют ие активированный медью, т.е. без добавки раствора сульфата меди, катализатор, в котором содержание марганца соответствует содержанию его в катализаторе согласно примеру.

12 л этого катализатора подают в реакциоин трубу и восстаиавливают описанным в примере офазом. Затем температуру снижают до 205° С, давление водорода повышают до 280 атм, после чего исходный , материал подают в количестве 2400 мл/ч.

Соблюдая общий режим, в качестве исходного материала применяют смесь примера 2. Получаня продукт реакции следующего состава (вес.%): d,l-MeHTon59,7

dД-Heoмeшoл29,3

d, -Изоменгол 0,6

Меитенон, менгон и неоизоментол0,38

Углеводороды0,04

Остаток (высококипящие компоненты)0,02

Продукт реакции является оптически неактивным. Его гидроксипьное число составляет 347/354. Тимол не обнаруживается УФ-анализом.

Сравнение с примером 2 показывает, что состав продукта реакции практически одинаков, за исключением более высокой концентрации остатка.

Пример18 (фавнигельный). В этом примере применяют кобальтовьш катализатор, активированный лишь марганцем.

Согласно примеру 1 приготовляют катализатор с той раэницей что вместо 32,5 кг применякя лишь 1,4 кг водаого раствора нитрата марганца. Соответственно этому раствор карбоната калия также применяют в количестве. Приготовленный катализатор содержит 1,21 вес.% марганца из расчета на все количество кобальта и марганца.

Затем 12л приготсжленного катализатора подают в реактор и восстанавливают описанным в

примере А образом до тех пор,пока при рентг1внографическом анализе в условиях исключения воз духа проба катализатора не проявит рефлексов, которые вызываются наличием кристаллического. кобальта или кристаллических марганцевых соединений.

Затем, соблюдая общий режим, температуру снижают до 205° С и давление водорода повышают до 280 атм, после чего исходный материал подают в количестве 2400 мл/ч.

В качестве исходного материала применяют описаш ю в примере 1 смесь. Получают продукт реакции следующего состава (в вес.%)

d. С-«Ментол57,0

d, Е-НеоМентол27,5

Мгнтенон, менгон и

неоизоментол9,7

Углеводороды4,2

Его гидроксильное число составляет 319/326. Тимол содержится в количестве 450 ч./млн (УФ анализ) la -0,б.

ff) л

a я fi ю

14

н

Формула изобретения

20-25 вес.% марганца от общего весакобальта и марганца.

взятой в количестве 0,05-0,5% от веса катализатора.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-07-25—Публикация

1974-03-20—Подача