I

Изобретение относится к области нетопливного использования углей, например, в буровой технике или сельском хозяйстве, в частности для химической обработки глинистых растворов при бурении в осложненных условиях (повышенной минерализации и температуре) с помощью модифицированных углей и лигнинов.

Использование последних в качестве реагента для обработки глинистых растворов при бурении предусматривает ряд требований: низкую вязкость, определенную плотность, водоотдачу, рН, статистическое напряжение сдвига, которое замеряется через 1 мин и 10 мин, стабильность при повышенной температуре (160-200°С), определенную толщину глинистой корки и т. д.

Известно получение различных реагентов Для обработки глинистых растворов, например модифицированных лигнинов и углей, получаемых нитрованием 1.

Однако вопросы пожаробезопасности и Трудности улавливания окислов азота, а также содержание в целевом продукте свободной азотной кислоты вносят определенные трудности в технологическое оформление этого процесса.

Общеизвестно, что введение сульфогрупп в ароматическое ядро (а угли и лигнип содержат ароматические соединения) повышает

2

ионогонныс, катиоиообмениые свойства, гидрофильную и реакционную способность.

Наряду с этим в углях за счет введения

сульфогрупп увеличивается устойчивость к коагуляции электролитами, например iNaCl, в

10 раз. В этой связи известпо получение мод1 фицированного лигнина и угля путем нитрования смесью HNOs и H2SO4 с последующей

обработкой смесью бисульфита и едкого натра 2.

Также известно сульфометилирование гуминовых кислот, окисленных углей, лигнинов и асфальтенов бисульфитом натрия и формалином в щелочной суспензии избытком сульфометилирующего реагента при температуре около и соотнощении твердой и жидкой фазы :7 3.

Однако длительность процесса (- 1ч) сульфометилирования, значительный расход реагентов, необходимость выделения целевого продукта из сильноразбавленной суспензии з определенной степени создает технологические трудности и повышает экономические затраты. С целью повышения скоростп процесса п его экономичности в предлагаемом способе используют соотношепие Т15ердой и жидкой фазы 1:Ж 1:0,9-1,5, прпчем количество сульфометилир ющего агента (обычно эквимолекулярной смеси формальдегида и сульфнта натрия) составляет 13--15 вес. % к исходному углю или лигнину, а в Качестве щелочного агента применяют преимущественно 20%-ный раствор NaOH, или Ыа2СОз, или NH4OH.

Это обеспечивает сокращение расхода реагентов и времени процесса (15-30 мин), а также предусматривает использование окисленного или неокисленного угля.

Сульфометилирование ведут не в суспензии, как в известном способе ,3 (с концентрацией едкого натра 3,6%), а орошением угля концентрированными растворами не только едкого натра, но и более дешевыми реагентами Ыа2СОз, NH4OH и использованием менее дефицитного Ма250з вместо NaHSOs.

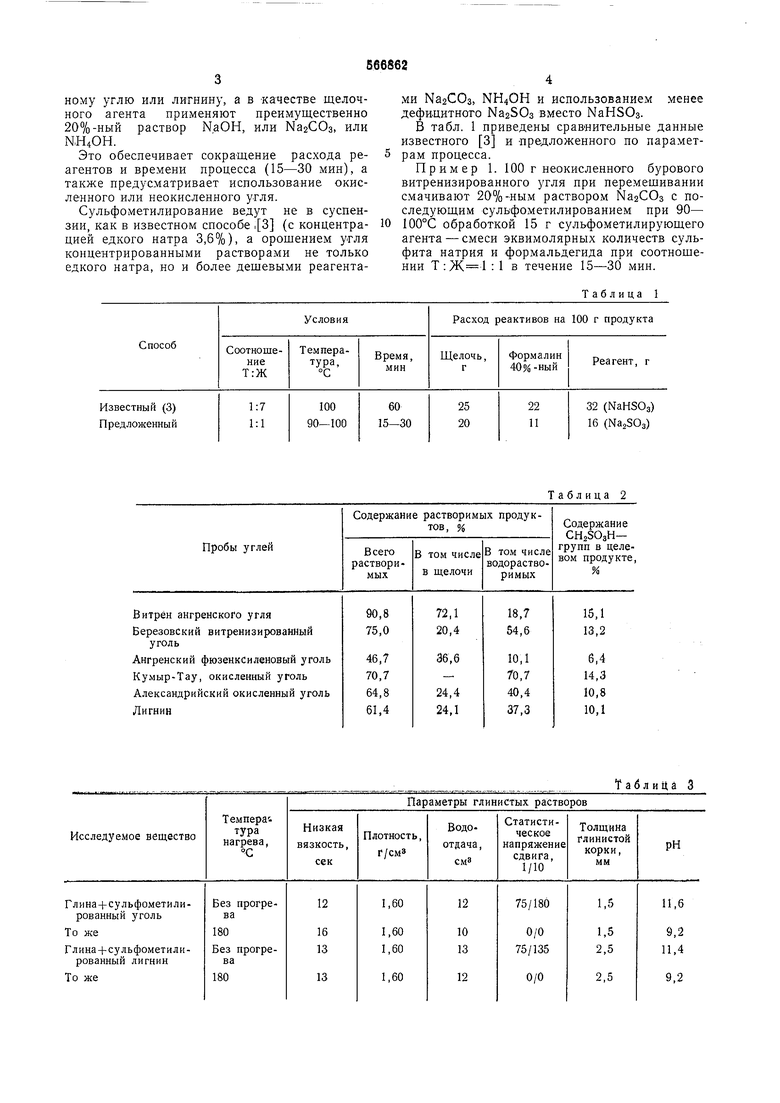

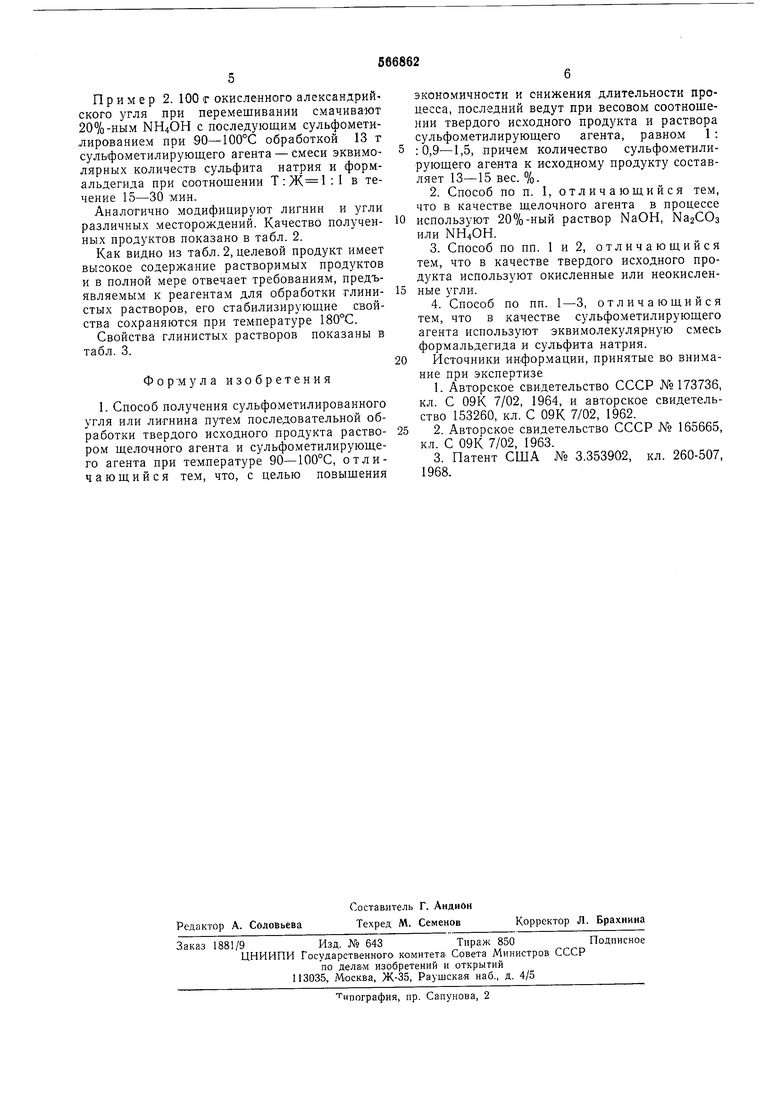

В табл. 1 приведены сравнительные данные известного 3 и предложенного по параметрам процесса.

Пример 1. 100 г неокисленного бурового витренизированного угля при перемешивании смачивают 20%-ным раствором Ма2СОз с последующим сульфометилированием при 90- 100°С обработкой 15 г сульфометилирующего агента - смеси эквимолярных количеств сульфита натрия и формальдегида при соотношении : 1 в течение 15-30 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения понизителя вязкости глинистых суспензий | 1980 |

|

SU937471A1 |

| СПОСОБ СУЛЬФОМЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2193568C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ КИСЛОТ | 1971 |

|

SU308004A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ | 1968 |

|

SU211077A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕЩЕЛОЧНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ РАСТВОРОВ | 1964 |

|

SU165665A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОНИЗИТЕЛЯ ВЯЗКОСТИ ГЛИНИСТЫХ РАСТВОРОВ | 1972 |

|

SU429178A1 |

| Способ получения водорастворимых полиэлектролитов | 1977 |

|

SU724523A1 |

| СОПОЛИМЕР АКРИЛАМИДА | 1998 |

|

RU2194722C2 |

| СПОСОБ ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА | 2004 |

|

RU2252949C1 |

| Способ получения искусственного структурообразователя почвы | 1984 |

|

SU1231068A1 |

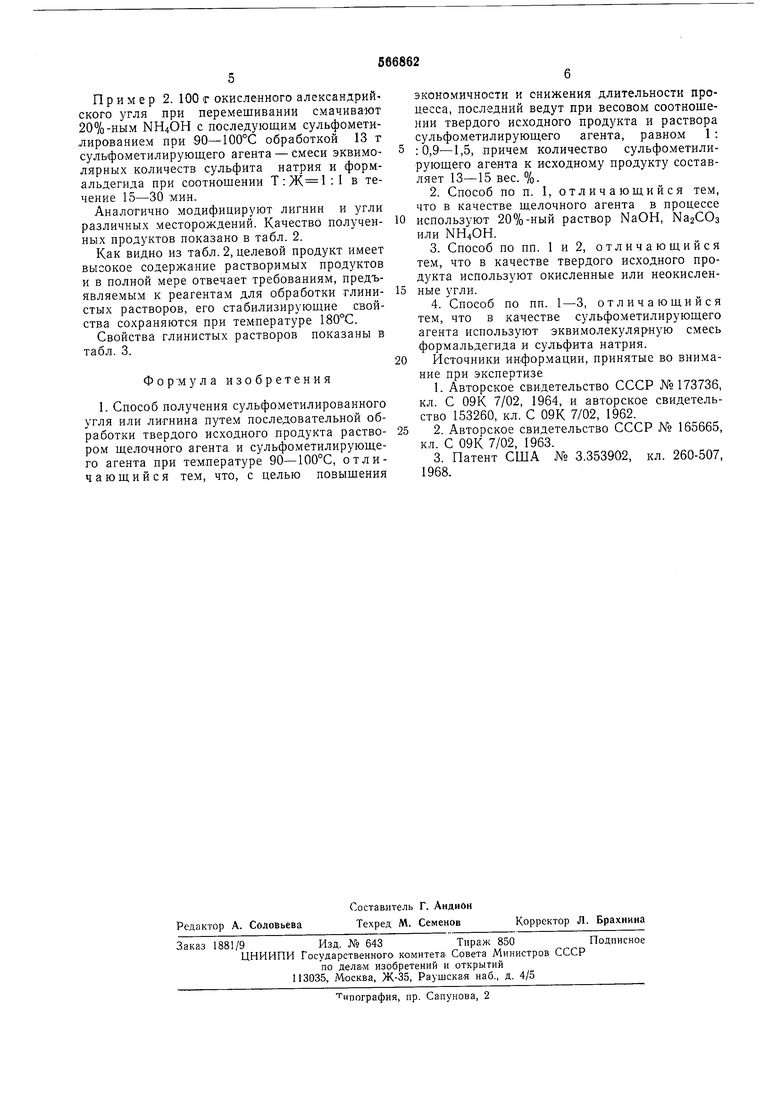

Таблица 2

Таблица 3 Пример 2. 100 г окисленного александрийского угля при перемешивании смачивают 20%-ным NH4OH с последующим сульфометилированием при 90-100°С обработкой 13 т сульфометилирующего агента - смеси эквимолярных количеств сульфита натрия и формальдегида при соотношении в течение 15-30 мин. Аналогично модифицируют лигнин и угли различных месторождений. Качество полученных продуктов показано в табл. 2. Как видно из табл. 2, целевой продукт имеет высокое содержание растворимых продуктов и в полной мере отвечает требованиям, предъявляемым к реагентам для обработки глинистых растворов, его стабилизирующие свойства сохраняются при температуре 180°С. Свойства глинистых растворов показаны в табл. 3. Формула изобретения 1. Способ получения сульфометилированного угля или лигнина путем последовательной обработки твердого исходного продукта раствором щелочного агента и сульфометилирующего агента при температуре 90-100°С, отличающийся тем, что, с целью повышения экономичности и снижения длительности процесса, последний ведут при весовом соотношении твердого исходного продукта и раствора сульфометилирующего агента, равном 1 : : 0,9-1,5, причем количество сульфометилирующего агента к исходному продукту составляет 13-15 вес. %. 2.Способ по п. 1, отличающийся тем, что в качестве щелочного агента в процессе используют 20%-ный раствор NaOH, NagCOa или NH40H. 3.Способ по пп. 1 и 2, отличающийся тем, что в качестве твердого исходного продукта используют окисленные или неокисленные угли. 4.Способ по пп. 1-3, отличающийся тем, что в качестве сульфометилирующего агента используют эквимолекулярную смесь формальдегида и сульфита натрия. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 173736, кл. С 09К 7/02, 1964, и авторское свидетельство 153260, кл. С 09К 7/02, 1962. 2.Авторское свидетельство СССР № 165665, кл. С 09К 7/02, 1963. 3.Патент США № 3.353902, кл. 260-507, 1968.

Авторы

Даты

1977-07-30—Публикация

1974-10-04—Подача