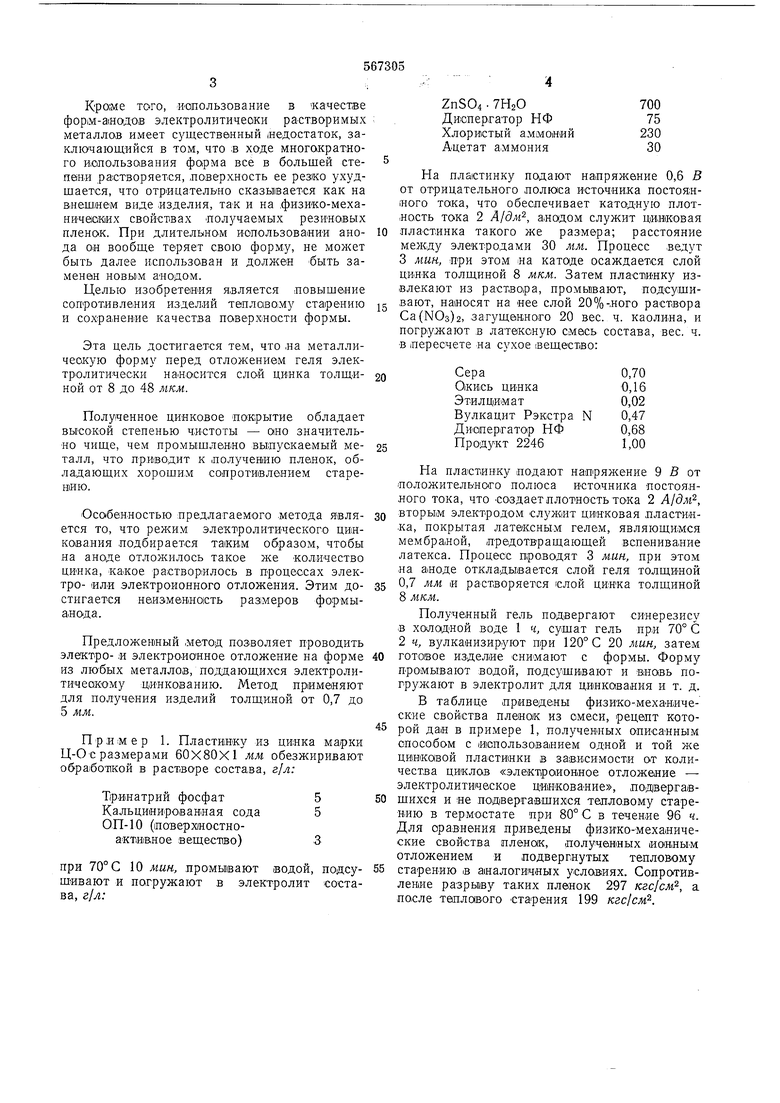

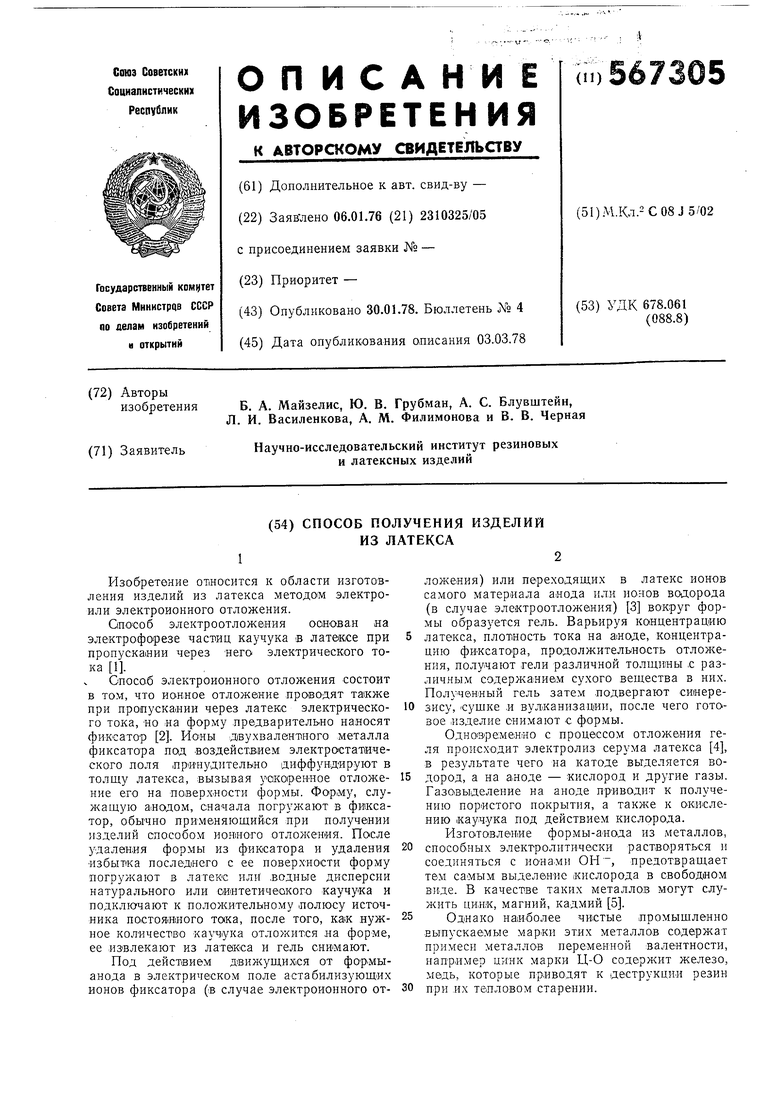

Кроме того, йопользование в «ачестве форм-аяодо-в электролитически растворимых металлов имеет существенный яедостаток, заключающийся в том, что в ходе многократного иопользавания фО|рма все в большей степени растворяется, .поверхность ее резко ухудшается, что отрицательно сказывается как на влешнем виде изделия, так. и на ,ф,изико-механичеойих свойствах -получаемых резиновых пленок. При длительном ИОпользова1НИИ анода он вообще теряет свою форму, не может быть далее использован и должен -быть заменен новьш анодом. Целью изобрете вня является повышение сопротивления изделий тепловому старению и сохранение качества поверхности формы. Эта цель достигается тем, что на металличес ую форму перед отложением геля электролитически наносится сло-й цинка толщиной от 8 до 48 мкм. Полученное цинковое покрытие обладает высокой степенью чистоты - OIHO значительно чише, чем промы:шле,нно выпускаемый металл, что приводит к лолучеиию пленок, обладающих хорошим сопротивлением старению. Особенностью предлагаемого .метода является то, что электролитического цинкования нодбирается таким образом, чтобы на аноде отлолсилось такое же количество цинка, какое растворялось в процессах электро- «ли электроионного отложения. Этим достигается неизменность раз1меров формыанода. Предложенный метод позволяет проводить электро- и электроионное отложение на форме из любых металлов, поддающихся электролитичеакому цинкованию. Метод применяют для получения изделий толщиной от 0,7 до 5 мм. Пример 1. Пласти1вку из цинка марки Ц-Ос размерами 60X80X1 мм обезжиривают o6pai6oiiKofl в растворе состава, г/л: Тринатрий фосфат5 Кальцинированная сода5 ОП-10 (поверХ1ностноактивное вещество)3 при 70° С 10 мин, .промывают водой, подсушивают и погружают в электролит состава, г/л: ZnS04.7Н20 Диспергатор НФ Хлори1стый аммоийй Ацетат аммония На пластинку подают напряжение 0,6 В от отрицательного нолю1са источника постоянного тока, что обеспечивает катодную плотность тока 2 А/дм, анадом служит цинковая пластинка такого же размера; расстояние мелоду электродами 30 мм. Процесс ведут 3 мин, при этом на катоде осаждается слой цинка толщиной 8 мкм. Затем пластинку извлекают из раствора, промывают, подсушивают, наносят на нее слой 20%-лого раствора Са(ЫОз)2, загущенного 20 вес. ч. каолина, и погружают в латексную смась состава, вес. ч. в пересчете на сухое вещество: Сера0,70 Окись цинка0,16 Этилцимат0,02 Вулкацит РэкстраN 0,47 Диапергатор НФ0,68 Продукт 22461,00 На пластинку подают напряжение 9 S от положительного полюса источника постоянного тока, что создает плотность тока 2 А/дм, вторым электро.дом слулшт цинковая пластин.ка, покрытая латексным гелем, являющимся мембраной, предотвращающей вспенивание латекса. Процесс проводят 3 мин, при этом на а1ноде откладьшается слой геля то.лщиной 0,7 мм и растворяется слой циика толщиной 8 мкм. Полученный гель подвергают синерезису в холодной воде 1 ч, сущат гель при 70° С 2 ч, вулканизир.уют при 120° С 20 мин, затем готовое изделие снимают с формы. Форму промывают ВО.ДОЙ, подсушивают и вновь погружают в электролит для цинкования и т. д. В таблице приведены физико-механнческие свойства пленок из смеси, рецепт которой дан в примере 1, полученных описанным способом с использованием одной и той цинковой пластинки в зав.исимости от количества циклов «электроионное отложение - электролитическое цинкование, подвергавщихся и не подверга вщихся теп.ло.вому старенйю в термостате при 80° С в течение 96 ч. Для сравнения приведены физико-механические свойства пленок, полученных |ИО(ННЫМ отложением и подвергнутых тепловому старению в аналогичных условиях. Сопротивление разрыву таких пленок 297 кгс1см, а после теплового старения 199 кгс/см. Ионное отложение выбирают для сравнения, так как дри его проведении не происходит растворения формы и изменения качества ее поверхности, а также с формы заведомо не поступают IB гель ионы переменной .валентности. Если цинковую пластинку не восстанавливать, то уже после 5-кратного проведения на ней электроионного отложения сопротивление разрыву пленок снижается до 177 кгс/см. Электролитическое восстановление такой формы не приводит к увеличению сопротивления разрыву полученных на ней пленок. Пленки, полученные элект ронным отложением на пластинке из пинка марки Ц-0 (без электролитического цинкования), после теплового старения при 80° С в течение 96 ч имели сопротивление разрыву 90 кгс1см. Представленные данные свидетельствуют о том, что проведение электролитического цинкования пластинки из цинка марки Ц-О непосредственно после проведения электроионного отложения поз,воляет получать пленки с высоким сопротивлением разрыву (таким же, как у пленок, полученных ионным отложением) независимо от числа циклов «электроиояное отложение - электролитическое циН)КО|вание. Сопротивление старению таких пленок не отличается от та:кового для пленок, полученных ионным отложением, в то время, как полученные на «еоциикаванной пластинке пленки обладают весьма низким сопротивлением старению. При получении пленки большей толгцины отложение геля П)роводят более длительное время либо при больп1ей плотности тока. При этом пластинка растворяется в большей степени и для восстановления ее веса цийкование проводится в течение более длительного времени. Пример 2. Процесс -проводят по примеру 1, однако продолжительность отложения составляет 20 мин, при этом откладывается гель толщиной 5,2 мм и растворяется слой цинка толщиной 40 мкм. Для восстанов-ления пластинку подвергают электролитическому цинкованию по примеру 1 в течение 22 мин. Пример 3. Процесс проводят по примеру 1, однако продолжительность отложения составляет 5 мин, ори откладывается гель толщиной 0,13 мкм. Для восстановления пластинка подвергается электролитическому цинкованию по прмеру 1 в течение 5 мин. Пример 4. Процесс проводят по примеру 1, однако вместо цинковой используют пластинку из алюминиевого сплава Ал 23. Пример 5. Процесс проводят по примеру 1, однако на пластинку, служащую анодом, не наносят раствор соли (метод электроотложения) . При этом за 3 мин на аноде откладывается гель толщиной 0,5 мм и растворяется слой цинка толщиной 0,13 мкм. Для восстановления пластина подвергается электролитическому цинкованию по примеру 1. Таким образом, использование предлагаемого способа позволяет получать изделия с повышенным сопротивлением тепловому старению, а также сохранить размеры формы и качество ее поверхности. Формула изобретения Способ получения изделий из латекса электро- и электроионным отложением геля на металлической форме с последующим синерезисом, сушкой, вулканизацией и снятием изделия с формы, отличающийся тем, что, с целью повышения сопротивления изделий тепловому старению и сохранения качества поверхности формы, на последнюю неед отложением геля электролитически наносят слой цинка толщиной 8-48 мкм. Источники информации, принятые во вниание при экспертизе: 1.Авторское свидетельство СССР .352790, кл. В 29 Н 3/04, 1970. 2.Майзелис Б. А. и др. Влияние количетва электричества на выделение каучука из атекса в процессе электроионного отложеия. - В сб. «Латексы, Воронеж, 1973, . 75. 7 3.Догадкин Б. А., Сандомирский Д. М. Об электроотложенни каучука на цинковом аноде. Труды VI Менделеевского съезда. Научно-техн. изд-во «Украина, 1935, 2, вып. 2, с. 239.5 4.Василенкова Л. И. и др. Изготовление 8 полимерных покрытий и резиновых изделий методом электроотложения, ЦНИИ ТЭнефтехим, 1974. 5. Нобль Р. Дж. Латекс в технике. Л., Госхимиздат, 1962, с. 551.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЛАТЕКСОВ И ВОДНЫХ ДИСПЕРСИЙ НАТУРАЛЬНОГО ИЛИ СИНТЕТИЧЕСКОГОКАУЧУКА | 1972 |

|

SU352790A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ из ЛАТЕКСАiiCEC('H)3llAH IP | 1969 |

|

SU249611A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| Способ изготовления разнотолщинных изделий из латекса | 1977 |

|

SU627144A1 |

| Дополнительный анод для цинкования внутренних поверхностей изделий | 1935 |

|

SU47886A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ВЫШЕУКАЗАННОГО СПОСОБА | 2009 |

|

RU2450085C1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2005 |

|

RU2293144C2 |

| Способ электролитического цинкования | 1944 |

|

SU69184A1 |

| Способ получения цинк-наноалмазного электрохимического покрытия | 2016 |

|

RU2689355C1 |

Авторы

Даты

1978-01-30—Публикация

1976-01-06—Подача