1

Изобретение р гносится к устройствам, применяемым в системах кондиционирования, воздуха в машиностроении; и транспортных средствах.

Известны устройства для сбора- и отвода влаги, содержащие корпус, заполненный гидрофнлсьным материалом, с влагоподводящими каналами в верхней- части и перфорированным листом в нижней, подключенный к откачивающему насосу f 1.

Эти устройства Логут работать только в ус повиях гравитаций только в одном положении и при этом возможен срыв конденсата с поверхно сти трубок. Кроме этого, отвод влаги с единицы I объема устройства незначитепен, что требует ув личения циклов откачки конденсата в единицу времени, и, как следствие, уста овки устройств, i автоматизирующих этот процесс.

Известны устройства для сбора и отвоца влаги, преимущественно для систем кондиционирования воздуха, содержащие заполненный гидрофильным ;к(атёриалом корпус с влагопэдводящим каналом, перфорирован«ой трубой по оси и эластичной диафрагмой,

образующей с корпусом полость для ,пэдвода сжатого газа 21.

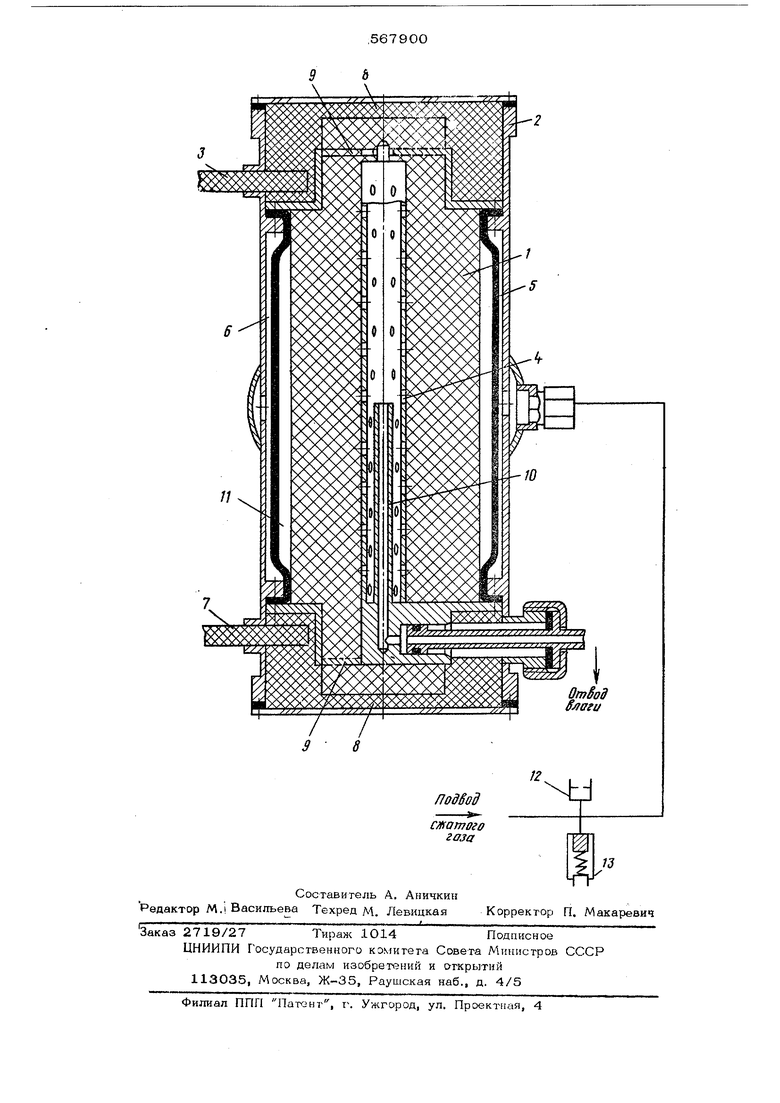

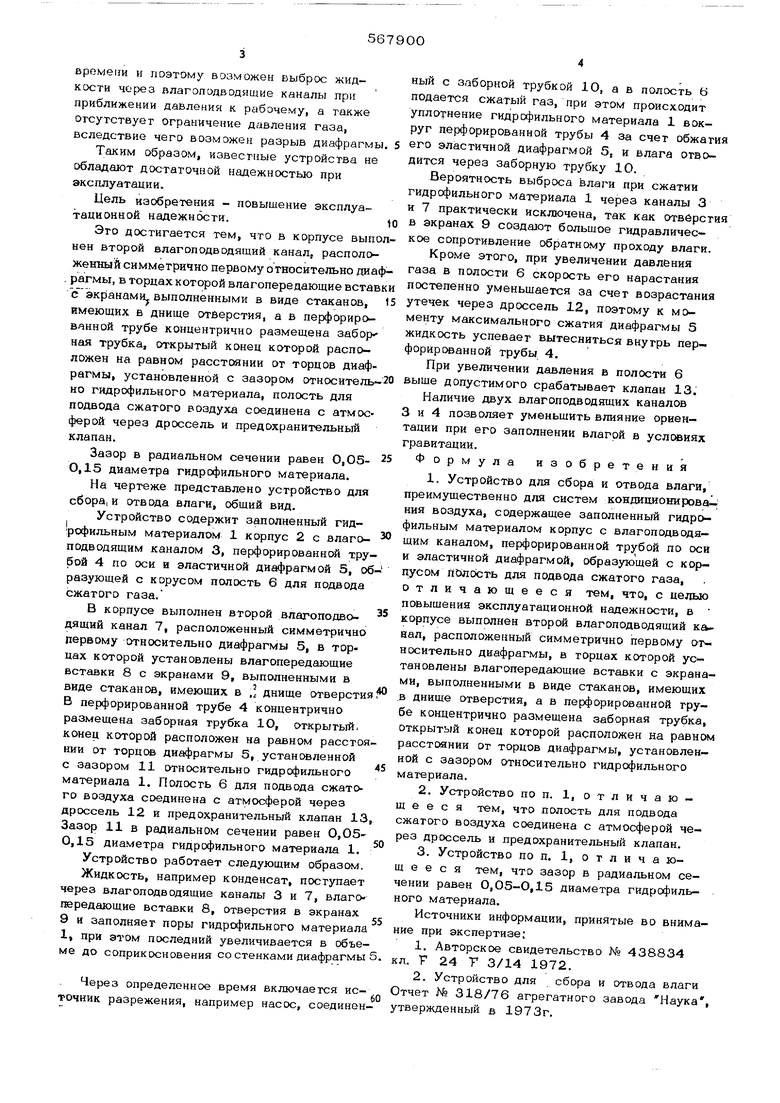

В этих устройствах заполнение гидрофильного материала влагой происходит неравноМерно в зависимости от ориентации устройст ва. Например, при расположении влагоподводящего канала снизу противоположная сторона менее насыщена жидкостью. Кроме того, скорость заполнения устройства мала. При поджатии диафрагмы происходит вытеснение жидкости не только в перфорированную трубу, но и в сторону влагоподводящего к.анала с выбрсьсом ее иа устройства. При откачке через перфорированную трубу жидкость отводит ся в основном с участков гидрофильного материала, где гидравлическое сопротивление минимально, а из остального объеме, отвод практически отсутствует. При заполнении жидкостью гидрофильный материал расширяется происходит его обжатие эластичной диафрагмой, что уменьшает количество запитанной влаги сжатия пор материала. Кроме этого, скорость нарастания давления газа в полости, образованной корпусом и элас;тичной диафрагмой, является постоянной по вроме1ш н поэтому возможен выброс жидкости через влагоподводящие каналы при приближении давления к. рабочему, а также огсутствует ограничение давления газа, вследствие чего возможен разрыв диафрагмы Таким образом, известные устройства не обладают достаточной надежностью при эксплуатации. Цель изобретения - повышение эксплуатационной надежности. Это достигается тем, что в корпусе выпо нен второй влагоподводящий канал, расположенный симметрично первому относительно диаф , рагмы, в торцах которой впагопередающие встав сэкранами выполненными в виде стаканов, имеющих в днище отверстия, а в перфорированной трубе концентрично размещена забор ная трубка, открытый конец которой расположен на равном расстоянии от торцов диафрагмы, установленной с зазором относительн но гидрофильного материала, полость для подвода сжатого воздуха соединена с атмосферой через дроссель и предохранительный клапан. Зазор в радиальном сечении равен 0,050,15 диаметра гидрофильного материала. На чертеже представлено устройство для сбора, и отвода влаги, общий вид. Устройство содержит заполненный гид:рсх{)ильным материалом 1 корпус 2 с влагоподводящим каналом 3, перфорированной трубой 4 по оси и эластичной диафрагмой 5, об разующей с корусом полость 6 для подвода сжатого газа. В корпусе выполнен второй влагоподводящий канал 7, расположенный симметрично первому относительно диафрагмы 5, в торцах которой установлены влагопередающие вставки 8 с экранами 9, выполненными в виде стаканов, имеющих в ,1 днище отверстия 8перфорированной трубе 4 концентрично размещена заборная трубка Ю, открытый, конец которой расположен на равном расстоя нии от торцов диафрагмы 5, установленной с зазором 11 относительно гидрофильного материала 1. Полость 6 для подвода сжатого воздуха соединена с атмосферой через дроссель 12 и предохранительный клапан 13 Зазор 11 в радиальном сечении равен 0,050,15 диаметра гидрофильного материала 1. Устройство работает следующим образом. Жидкость, например конденсат, поступает через влагоподводящие каналы 3 и 7, влаго передающие вставки 8, отверстия в экранах 9и заполняет поры гидрофильного материал 1, при этом последний увеличивается в объе ме до соприкосновения со стенками диафрагмы Через определенное время включается ис точник разрежения, например насос, соедине ый с заборной трубкой 10, а в полость 6 одается сжатый газ, при этом происходит плотнение гидрофильЕ10го материала 1 вокуг перфорированной трубы 4 за счет обжатия го эластичной диафрагмой 5, и влага отвоится через заборную трубку 10. Вероятность выброса влаги при сжатии идрофильного материала 1 через каналы 3 7 практически исключена, так как отверстия экранах 9 создают больщое гидравличесое сопротивление обратному проходу влаги. Кроме этого, при увеличении давления газа в полости 6 скорость его нарастания остепенно уменьшается за счет возрастания течек через дроссель 12, поэтому к моенту максимального сжатия диафрагмы 5 идкость успевает вытесниться внутрь перорированной трубы 4. При увеличении давления в полости 6 ыще допустимого срабатывает клапан 13. Наличие двух влагоподводящих каналов и 4 позволяет уменьшить влияние ориенации при его заполнении влагой в условиях равитации. Формула изобретения 1.Устройство для сбора и отвода влаги, преимущественно для систем кондиционирова-. НИН воздуха, содержащее заполненный гидрофильным материалом корпус с влагоподводя- щим каналом, перфорированной трубой по оси и эластичной диафрагмой, образующей с корпусом п 0л с)сть для подвода сжатого газа, отличающееся тем, что, с целью повышения эксплуатационной надежности, в корпусе выполнен второй влагоподводяший ка«нал, расположенный симметрично первому относительно диафрагмы, в торцах которой установлены влагопередающие вставки с экранами, выполненными в виде стаканов, имеющих в днище отверстия, а в перфорированной трубе концентрично размещена заборная трубка, открытый конец которой расположен на равном расстоянии от торцов диафрагмы, установленной с зазором относительно гидрофильного материала. 2.Устройство по п. 1, отличающееся тем, что полость для подвода сжатого воздуха соединена с атмосферой через дроссель и предохранительный клапан. 3.Устройство по п. 1, о т л и ч а ющ е е с я тем, что зазор в радиальном сечении равен 0,05-0,15 диаметра гидрофильного материала. Источники информации, принятые во внимание при экспертизе; 1.Авторское свидетельство № 438834 кл. F 24 Т 3/14 1972. 2.Устройство для сбора и отвода влаги Отчет № 318/76 агрегатного завода Наука, утвержденный в 1973г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| Флотатор | 1987 |

|

SU1474093A1 |

| Фильтр для очистки воздуха | 1980 |

|

SU1119715A1 |

| Электролизер для получения водорода и кислорода из воды | 2016 |

|

RU2623437C1 |

| Устройство для обработки воздухом нагретых форм для литья по выплавляемым моделям | 1986 |

|

SU1400764A1 |

| Установка для охлаждения и осушки воздуха | 1975 |

|

SU547591A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРАНСПОРТИРУЕМОГО ГАЗА | 2011 |

|

RU2460571C1 |

| СУДОВАЯ ДВИГАТЕЛЬНО-ДВИЖИТЕЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2057683C1 |

| Фильтр для очистки воздуха | 1982 |

|

SU1085618A1 |

| Влагоотделитель с фильтром для непрерывной очистки газа от влаги и масла | 1956 |

|

SU131295A1 |

Авторы

Даты

1977-08-05—Публикация

1976-04-12—Подача