Отличительные особенности Предлагаемого устройства для получения предлагаемого покрытия состоят в следующем.

С целью обеспечения стабильного распыления используют тонкостенный узкий металлический капилляр, ко-нчик которого стачивают на конус с закрутлепной кро-мкой и иолируют. Для обеспечения симметрии факела ра спылениой жидкости относительно оси капргЛоЧяра, а также с целью снижения подводимого к капилляру электрического потенциала, что исключает образование нежелательного коро-нного разряда, металлический капилляр окружают симметрирующим электродом, заземленным коа,ксиально расположенным металлическим электродом с закругленным торцом, причем торец капилляра несколько (2-5 лиг) выступает за торец цилиндрического электрода. Для предотвращения папаДания атмосферной пыли на обрабатываемую поверхность и Наносимое покрытие в стенке симметрирующего электрода предусмотрен -патрубок, через который подают поток сухого фильтрованного воздуха, обдувающий обрабатываемое изделие. Примеиепне растворов полимеров с использованием легко летучих жидкостей может вызвать высыхание пленки жидкости иа поверхности кончика капилляра, что приведет к нарушению стабильности распыления. С целью предотвращения высыхания жидкости ка;пилляр и обрабатываемое изделие обдувают потоком воздуха, содержащего пары растворителя.

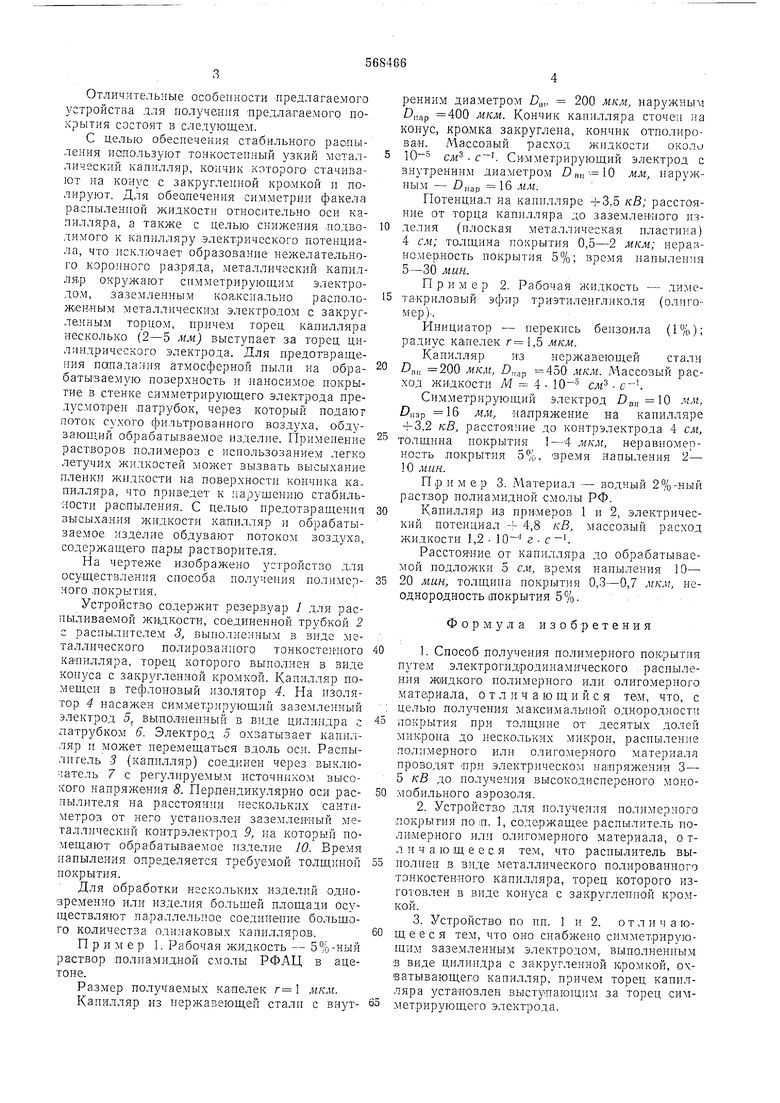

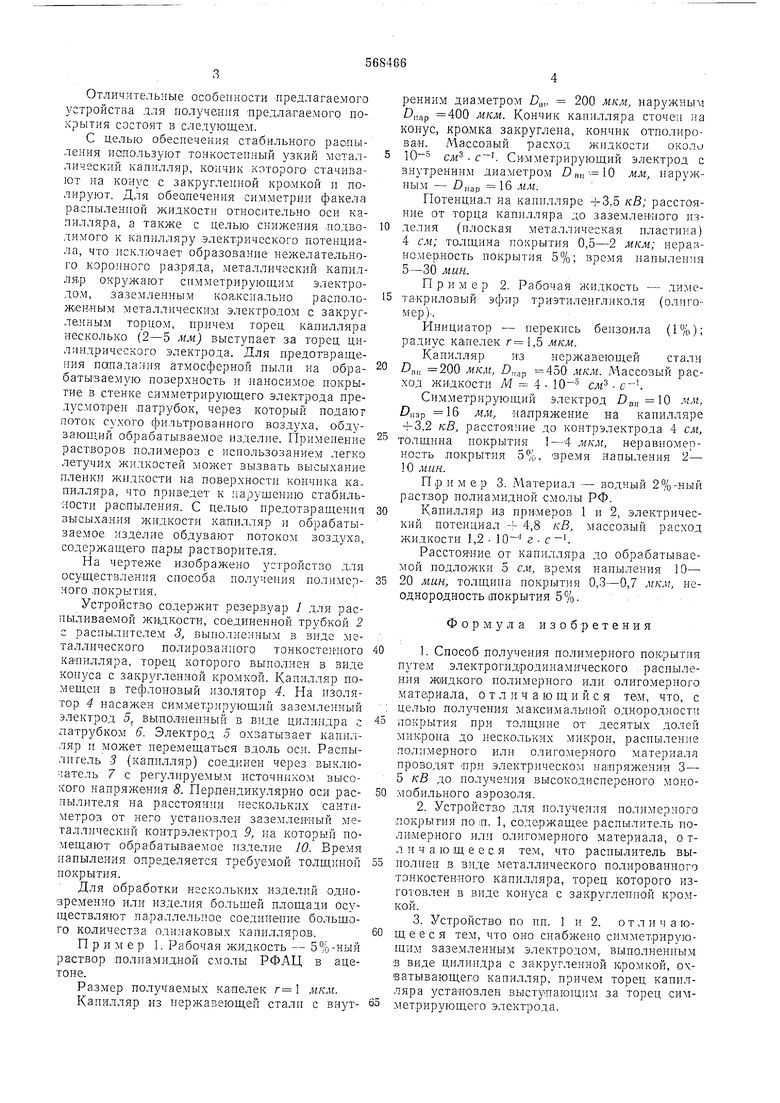

На чертеже изображено устройство для осуществления способа получения полимерного .покрытия.

Устройство содержит резервуар / для расиыливаемой жидкости, соединенной трубкой 2 с распылителем 3, выполненным в виде металлического полированного тонкостенного каиилляра, торец которого выполнен в виде конуса с закругленной кромкой. Капилляр помещеи в тес|)лоновый изолятор 4. На изолятор 4 насажен симметрирующий заземленный электрод 5, выполненный в виде цилиндра ,: патрубком 6. Электрод 5 охватывает капилляр и перемещаться вдоль оси. Распылитель 3 (капилляр) соединен через выключатель 7 с регулируемым источником высокого напряжения 5. Перпендикулярно оси распылителя на расстоянии нескольких сантиметрОВ от него установлен заземленный металлический контрэлектрод Я иа который помещают обрабатываемое изделие 10. Время напыления определяется требуемой толщиной покрытия.

Для обработки нескольких изделий однозременно или изделия большей площади осуществляют параллельное соединение большого количества одинаковых капилляров.

Пример 1. Рабочая жидкость - 5%-ный раствор полиамидной смолы РФАЦ в ацетоне.

Размер получаемых капелек г 1 мкм.

Капилляр из нержавеющей стали с внз-Тренним диаметром Д,, 200 мкм, наружным Дгар 400 мкм. Кончик ка.иилляра сточен иа конус, кромка закруглена, кончик отполирован. Л1ассовый расход жидкости около

10СиМметрирующий электрод с

см

внутренни.м диаметром /Звн - Ю мм, наружным - „ар 16 мм.

Потенциал иа каиилляре -|-3,5 кВ; расстояние от торна капилляра до заземленного издедия (плоская металлическая пластина)

4см; толщина покрытия 0,5-2 мкм; неравно.мерность покрытия 5%; время напылеиия 5-30 мин.

Пример 2. Рабочая жидкость - диметакриловый эфир триэтиленгликоля (олигомер).

Инициатор - Перекись бепзоила (1%); радиус ка1пелек ,5 мкм.

Капилляр ИЗ нержавеюн1,ей стали О„,, 200 мкм, /),,др 450 мкм. Массовый расход жидкости М 4 см с-.

Симметрирующий электрод Df,, мм, Д.др 16 jUM, напряжение на капилляре + 3,2 кВ, расстояние до контрэлектрода 4 см, толщина нокрытия -4 м-км, неравномерность покрытия 5%, Время напылеиия 2- 10 мин.

Пр и м ер 3. Материал - водный 2%-ный раствор полиамидной смолы РФ. Канилляр из примеров 1 и 2, электрический потенциал -- 4,8 кВ, массовый расход жидкости 1,2 Ю г - с .

Расстояние от канилляра до обрабатываемой подлол ки 5 см, время напыления 10- 20 мин, толщина покрытия 0,3-0,7 мкм, неоднородность шокрытия 5%.

Формула изобретения

. Способ ползчения полимерного покрытия

путем электрогидродинамического распыления жидкого полимерного или олнгомерного материала, отличающийся тем, что, с целью получения максимальной однородности

покрытия при тоЛЩине от десятых долей микрона до нескольких микрон, расныление полиМСрного или олнгомерного матерна.ла проводят нри электрическом напряжении 3-

5кВ до нолучения высокодиспероного мономобильного аэрозоля.

2.Устройство для нолученяя полимерного покрытия по ;п. 1, содержащее распылитель полимерного или олигомерного материала, о тл и чающееся тем, что распылитель выполней в виде металлического полированного тонкостенного капилляра, торец которого изготовлен в виде копуса с закруГоТетиюй кромкой.

3.Устройство по пп. 1 и 2, отличающееся тем, что оно снабжено симметрирующим заземленным электродом, вынолненным в виде цилИИДра с закругленной кромкой, охватывающего капилляр, причем торец капилляра установлен выступающ ™ за торец симметрирующого электрода.

4. Устройство по on. 1-3, отличающееся тем, что симметрирующий задымленный электрод снабжен патрубком для подачи сухого очищенного воздуха.

Источник информации, принятый во внимание нри экспертизе:

1. Патент США № 1958406, кл. 317-3, 1926.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения тонкослойных покрытий электростатическим методом | 1984 |

|

SU1452606A1 |

| Способ получения ультратонких полимерных волокон | 1990 |

|

SU1815280A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО АСЕПТИЧЕСКОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2034534C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ И СООРУЖЕНИЙ ИЗ БЕТОНА | 1997 |

|

RU2142443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПОЛИМЕРНЫХ ВОЛОКОН | 2003 |

|

RU2242546C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ МИКРОЭЛЕКТРОДОВ В КВАРЦЕВОЙ ИЗОЛЯЦИИ | 1967 |

|

SU190524A1 |

| Способ изготовления шлангов | 1984 |

|

SU1224163A1 |

| РАСТВОР ДЛЯ ФОРМОВАНИЯ УЛЬТРАТОНКИХ ПОЛИМЕРНЫХ ВОЛОКОН | 1993 |

|

RU2065513C1 |

| Способ изготовления металлокерамических зубных протезов | 2020 |

|

RU2753135C1 |

| УСТРОЙСТВО ДЛЯ КОАКСИАЛЬНОГО ЭЛЕКТРОГИДРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ ПОЛИМЕРНЫХ МИКРО- ИЛИ СУБМИКРОННЫХ СТРУКТУР | 2017 |

|

RU2688586C1 |

Авторы

Даты

1977-08-15—Публикация

1974-07-25—Подача