(54) СПОСОБ ПРИГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ

связующего и уменьшение расхода массы . при эксплуатации анодов.

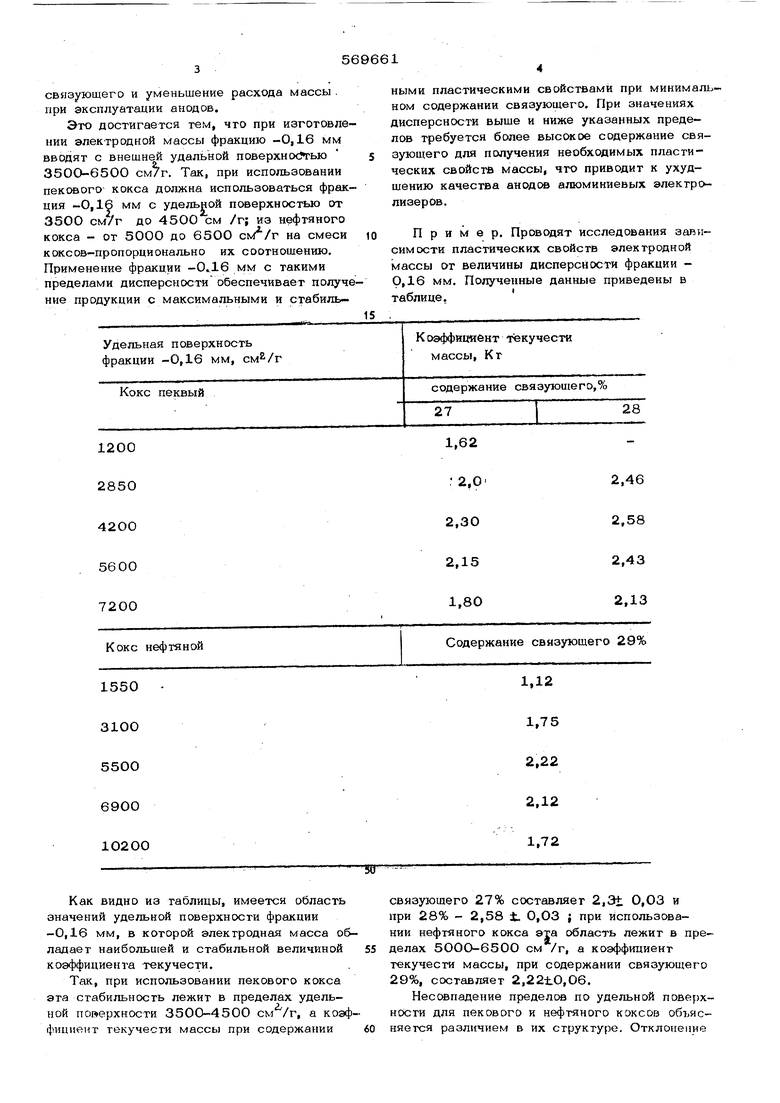

Это достигается тем, что при изготовлении электродной массы фракцию -0,16 мм вводят с внешней удальной поверхносЛгью 350О-6500 см/г. Так, при использовании пакового кокса должна использоваться фракция -0,16 мм с удельной поверхностью от 3500 см/г до 4500 см /г; из нефтяного кокса - от 5000 до 6500 на смеси коксов-пропорционально их соотношению. Применение фракции мм с такими пределами дисперсности обеспечивает получение продукции с максимальными и стабильУдельная поверхность фракции -0,16 мм,

ными пластическими свойствами при минималном содержании связующего. При значениях дисперсности выше и ниже указанных пределов требуется более высокое содержание связующего для получения необходимых пластических свойств массы, что приводит к ухудшению качества анодов алюминиевых электролизеров.

Пример. Проводят исследования зависимости пластических свойств электродной массы ог величины дисперсности фракции 0,16 мм. Полученные данные приведены в таблице,

К оэффициент текучести массы, К т

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА, НАПРИМЕР, АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2243296C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2196192C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ АНОДОВ | 2013 |

|

RU2529193C1 |

| Углеродистая масса для анодов алюминиевых электролизеров | 1991 |

|

SU1768662A1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1999 |

|

RU2151824C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| Способ изготовления углеродных самообжигающихся анодов алюминиевых электролизеров | 1987 |

|

SU1527149A1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2024 |

|

RU2840504C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО САМОСПЕКАЮЩЕГОСЯ ЭЛЕКТРОДА И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2099443C1 |

1200

2850

42ОО

5600

7200

Кокс нефтяной

1550

3100

5500

6900

10200

Как видно из таблицы, имеется область значений удельной поверхности фракции -0,16 мм, в которой электродная масса обладает наибольшей и стабильной величиной коэффициента текучести.

Так, при использовании пекового кокса эта стабильность лежит в пределах удельной поверхности 3500-4500 , а коэфф1щиент текучести массы при содержании

1,62

2,46

:2,0

2,30

2,58

2,15

2,43

1,80

2,13

Содержание связующего 29%

1,12

1,75

2,22

2,12

1,72

связующего 27% составляет 2,3+ 0,03 и при 28% - 2,58 ±. 0,03 ; при использовании нефтяного кокса эта область лежит в пределах 5000-6500 см /г, а коэффициент текучести массы, при содержании связующего 29%, составляет 2,2210,06.

Несовпадение пределов по удельной поверхности для пекового и нефтяного коксов объясняется различием в их структуре. Отклонение по удельной поверхности фракции - 0,16 м выше и ниже оптимальных пределов на 1ООО см /г приводит к снижению коэффициента текучести примерно на 0,25. В свсяо очередь, псжьшение коэффициенга текучести на 0,23 требует увеличения содержания связующего до 1%. Последнее приводит к росту расхода электро ной массы на 2-3 кг на тонну алюминия и увеличению выделения летучих и газов коксования на 4%. Использизание предлагаемого способа получения электродной массы стабилизирует эксплуатационные свЫ1ства электродной массы и снижает содержание связующего в маесе. Это позволит уменьшить расход массы, повысить качество анодов и УЛУЧШИТЬ услови труда при производстве и эксплуатация электродной массы. Формула изобретения 1, Способ приготовления электроансй массы, например, для аноде алюминиевых электролизеров, включающий смешивание углеродистого материала из фракций различной крупности, в том числе и фракции 0,16 мм со связующим, огличаюшийс я тем, что, с целью стабилизации эксплуатационных свойств, снижения содержания связуюшего и уменьшения расхода массы при эксплуатации анодов, фракцию - 0,16 мм вводят с рнешней удельной поверхностью 3500-6500 , 2. Способ по п. 1, отличающийс я тем, что при использовании в качест ве углеродистого материала пекового кокса, фракцию -0,16 мм вводят с удельной поверхностью 35ОО-45бо . 3. Способ по нп. 1 и 2. о т л и ч а ю UI и и с я тем, что при использовании в качестве уг леродистого ма-териала нефтяно- . го кокса, фракцию -0,16 мм вводят с удель-ной поверхностью 500О-65ОО см /г. Источники информации, принятые во внимание при экспертизе: 1. Коробов М. А. и Дмитриев А. А. Самообжигаюшиеся аноды алюминиевых элек- тролизеров, М., Металлургия 1972, с. 35-7 с. 55-74.

Авторы

Даты

1977-08-25—Публикация

1976-04-14—Подача