Изобретение относится к цветной металлургии, в частности к составу углеродистой анодной массы, применяемой для формирования анодов алюминиевых электролизеров.

Известна рецептура анодной массы, в которой в качестве наполнителя применяются прокаленные пековый и (или) нефтяной коксы, а в качестве связующего - каменноугольный пек, при этом содержание связующего в анодной массе составляет 26-33%. Недостатком этой массы является высокое содержание каменноугольного пека, при формировании из нее анодов алюминиевых электролизеров это приводит к повышенному выделению из них смолистых веществ и бензапирена, что ухудшает условия труда в корпусах электролиза.

Известна рецептура анодной массы, в которой за счет снижения суммарной поверхности кокса-наполнителя и пластических свойств содержание связующего уменьшено до 23-25%. В то же время известно, что

для образования полукокса в зоне коксования анода достаточно 22% каменноугольного пека, а избыток пека-связующего вводят в состав анодной массы для придания ей необходимых пластических свойств, обеспечивающих ее растекаемость при расплавлении в верхней зоне анода.

Принятая за прототип рецептура анодной массы обеспечивает по сравнению с аналогом значительное снижение выбросов смолистых веществ и бензапирена из анодов электролизеров, но не обеспечивает максимально возможного снижения количества выбросов, т.к. содержит избыточных 1-3% каменноугольного пека.

Целью изобретения является снижение выделения смолистых веществ и бензапирена из анодов алюминиевых электролизеров.

Поставленная цель достигается тем, что в состав углеродистой анодной массы, содержащей прокаленный электродный кокс и каменноугольный пек, дополнительно включен экологически чистый пластификатор из

сл

с

VI о

00

о о

ю

числа растворителей с температурой кипения 150-350°С при соотношении компонентов, мас,%: каменноугольный пек 20-24; растворитель (с температурой кипения 150350°С) 0,5-4,5; электродный кокс - осталь- ное.

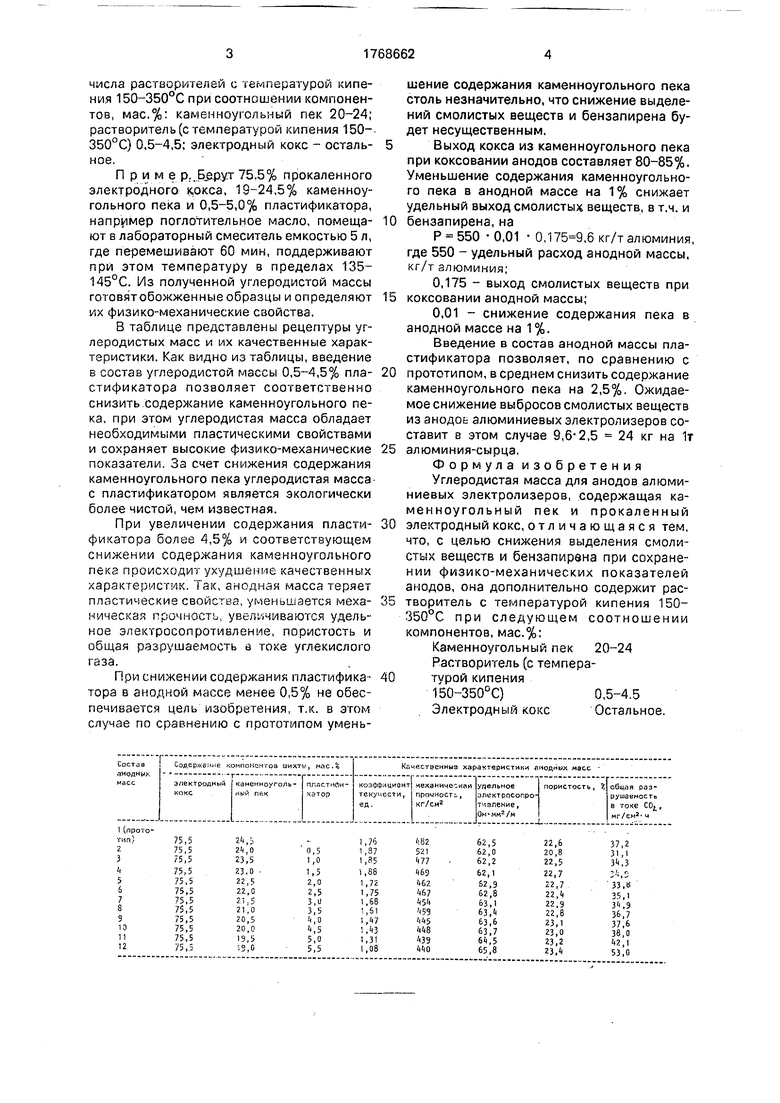

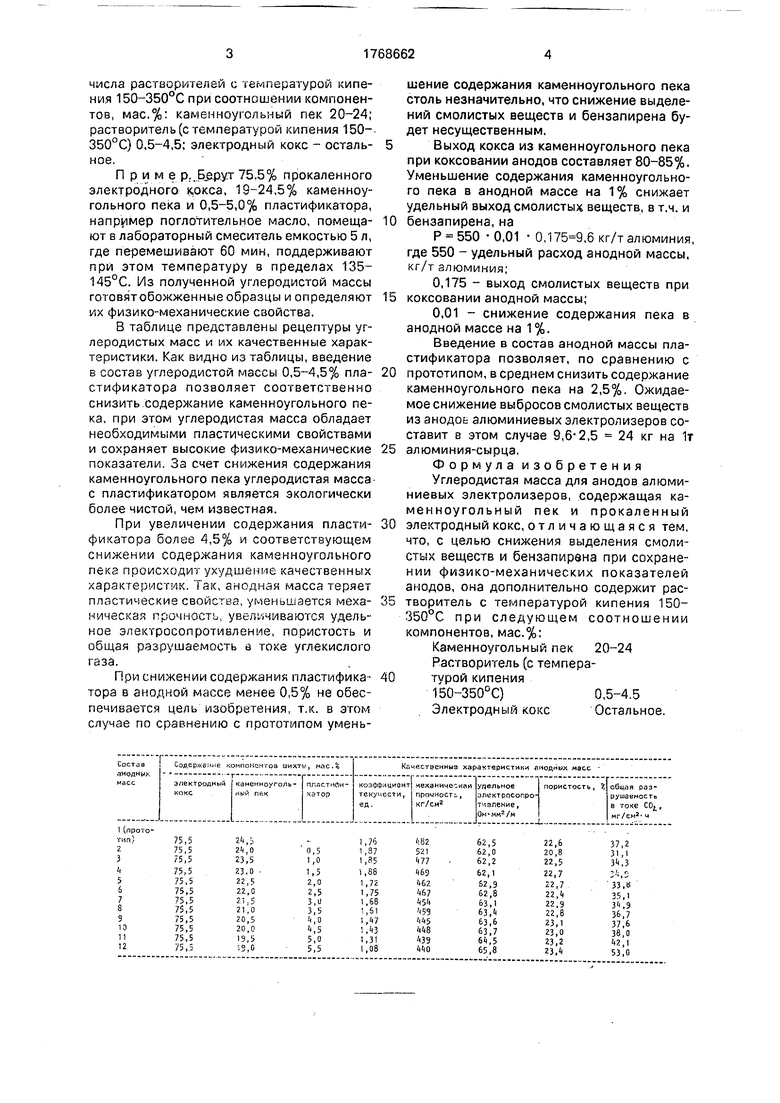

Приме р.,Берут 75,5% прокаленного электродного кокса, 19-24,5% каменноугольного пека и 0,5-5,0% пластификатора, например поглотительное масло, помеща- ют в лабораторный смеситель емкостью 5 л, где перемешивают 60 мин, поддерживают при этом температуру в пределах 135- 145°С. Из полученной углеродистой массы готовятобожженные образцы и определяют их физико-механические свойства.

В таблице представлены рецептуры углеродистых масс и их качественные характеристики. Как видно из таблицы, введение в состав углеродистой массы 0,5-4,5% пла- стификаторэ позволяет соответственно снизить содержание каменноугольного пека, при этом углеродистая масса обладает необходимыми пластическими свойствами и сохраняет высокие физико-механические показатели. За счет снижения содержания каменноугольного пека углеродистая масса с пластификатором является экологически более чистой, чем известная.

При увеличении содержания пласта- фикатора более 4,5% и соответствующем снижении содержания каменноугольного пека происходит ухудшение качественных характеристик. Так, анодная масса теряет пластические свойства, уменьшается меха- ническая прочность, увеличиваются удельное электросопротивление, пористость и общая разрушаемость в токе углекислого газа.

При снижении содержания нластифика- тора в анодной массе менее 0,5% не обеспечивается цель изобретения, т.к. в этом случае по сравнению с прототипом уменьшение содержания каменноугольного пека столь незначительно, что снижение выделений смолистых веществ и бензапирена будет несущественным,

Выход кокса из каменноугольного пека при коксовании анодов составляет 80-85%. Уменьшение содержания каменноугольного пека в анодной массе на 1% снижает удельный выход смолистых веществ, в т.ч. и бензапирена, на

Р 550 0,01 0,,6 кг/т алюминия, где 550 - удельный расход анодной массы, кг/т алюминия;

0,175 - выход смолистых веществ при коксовании анодной массы;

0,01 - снижение содержания пека в анодной массе на 1 %.

Введение в состав анодной массы пластификатора позволяет, по сравнению с прототипом, в среднем снизить содержание каменноугольного пека на 2,5%. Ожидаемое снижение выбросов смолистых веществ из анодоь алюминиевых электролизеров составит в этом случае 9,6-2,5 24 кг на 1т алюминия-сырца,

Формула изобретения Углеродистая масса для анодов алюминиевых электролизеров, содержащая каменноугольный пек и прокаленный электродный кокс, отличающаяся тем, что, с целью снижения выделения смолистых веществ и бензапирена при сохранении физико-механических показателей анодов, она дополнительно содержит растворитель с температурой кипения 150- 350°С при следующем соотношении компонентов, мас.%:

Каменноугольный пек 20-24 Растворитель (с температурой кипения

150-350°С)0,5-4.5

Электродный коксОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ МАССЫ | 1995 |

|

RU2088694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2073749C1 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1999 |

|

RU2151824C1 |

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2024 |

|

RU2840504C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

Использование: для формирования анодов алюминиевых электролизеров. Сущность изобретения: в состав анодной массы, включающей основные компоненты - каменноугольный пек (связующее) и электродный кокс (наполнитель) - введен растворитель с температурой кипения 150-350°С (например, поглотительное масло) при соотношении компонентов, мас.%: каменноугольный пек 20-24; упомянутый растворитель 0,5-4,5; электродный кокс - остальное. Изобретение позволяет снизить выделение смолистых веществ и бензапи- рина при нагревании и коксовании анодной массы в алюминиевых.электролизерах. 1 табл.

| Дмитриев А.А | |||

| Исследование жидкой фазы самоблокирующегося анода алюминиевого электролизера.//Цветные металлы, 1983, №3, с.44-46. |

Авторы

Даты

1992-10-15—Публикация

1991-01-22—Подача