Предлагаемое изобретение относится к электродному производству, в частности к производству анодной массы для самообжигающихся анодов алюминиевых электролизеров.

Для формирования самообжигающегося анода алюминиевого электролизера используют анодную массу, содержащую пековый кокс и углеводородное связующее в виде каменноугольного и/или нефтяного пека. Анодная масса, загружаемая в верхнюю часть анода, в процессе работы, под действием температур, коксуется и образует твердый спеченый анод. Требования, предъявляемые к аноду: высокая механическая прочность, низкая пористость, малое удельное электросопротивление.

В значительной мере достижение качественных показателей зависит от состава анодной массы (фракционного состава коксовой шихты, количества и качества пека), технологии приготовления анодной массы.

Известно приготовление анодной массы с использованием сухой коксовой шихты следующего гранулометрического состава, мас.%:

-15 + 5 мм - -4

-5 + 1 мм - -34

-1 + 0,15 мм - -22

-0,15 мм - -40, в т.ч. - 0,075 мм -28

при этом количество пека при приготовлении массы поддерживают 28-29 мас. % от сухой коксовой шихты (Коробов М.А., Дмитриев А.А. "Самообжигающиеся аноды алюминиевых электролизеров". -М.: Металлургия, 1972 г., с. 55-59 [1]. Известная масса обеспечивает снижение усадки анода, обладает необходимым удельным сопротивлением, но высыхает перед очередной загрузкой и для предотвращения расслоения анода в него загружают пек. Это снижает качество анода.

Известна "сухая" коксовая шихта для приготовления анодной массы (Технологическая инструкция ТИ 48-0106-21-42-92, ИркАЗ, 1992г.[2], следующего фракционного состава, мас.%:

+ 8 мм - < 3

-8+1 мм - 44-50, в том числе -8 + 4 мм 16-24

-0,08 мм - 27-33

-1 + 0,08 мм - Остальное

По области применения, технической сущности и наличию сходных признаков известное решение принято в качестве прототипа.

Недостатки известного решения:

- значительны удельные расходы анодной массы (~600 кг/т алюминия), электроэнергии (~17000 кВт•ч/т алюминия;

- значителен выход угольной пены (~63-65 кг/т алюминия).

Указанные недостатки связаны с недостаточно высокой плотностью и однородностью тела анода.

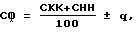

По технической сущности и наибольшему количеству сходных существенных признаков в качестве ближайшего аналога принят способ производства анодной массы по патенту РФ N 2116383, С 25 С 3/12, 1998 г. [3], включающий дробление, классификацию и измельчение коксов пекового и/или нефтяного происхождения, дозировку компонентов коксовой шихты, приготовление углеводородного связующего каменноугольного и/или нефтяного происхождения и смешивание коксовой шихты и углеводородного связующего, в котором массовую долю пылевой фракции в коксовой шихте поддерживают в количестве 55-65%, при этом массовую долю класса - 0,08 мм в пылевой фракции поддерживают в количестве, определяемом по формуле:

где Сф - массовая доля класса - 0,08 мм в пылевой фракции коксовой шихты, мас.%;

Ск - массовая доля класса - 0,08 мм в пылевой фракции коксовой шихты при использовании связующего нефтяного происхождения, мас.%;

К - массовая доля каменноугольного пека в гомогенной связующей смеси пеков каменноугольного и нефтяного происхождения, мас.%;

H - массовая доля нефтяного пека в гомогенной связующей смеси пеков каменноугольного и нефтяного происхождения, мас.%;

q - поправочный коэффициент, учитывающий технические возможности передела измельчения (изменяется в интервале 0,5-5%), причем массовую долю класса - 0,08 мм в пылевой фракции коксовой шихты при использовании связующего нефтяного происхождения поддерживают в количестве, определяемом по формуле, мас.%:

Сн = [Ск+(Pк-Pн)],

где Pк - массовая доля L - фракции в каменноугольном пеке;

Pн - массовая доля L - фракции в нефтяном пеке, мас.%, массовую долю класса 0,05 мм в классе - 0,08 мм пылевой фракции коксовой шихты поддерживают в количестве 70-85%, а приготовление углеводородного связующего каменноугольного и/или нефтяного происхождения осуществляют в режиме турбулентного течения.

Известный способ производства анодной массы решает задачу промышленной осуществимости способа с использованием нефтяных пеков с показателем содержания L - фракции всего диапазона, а также с использованием как чисто нефтяного связующего, так и гомогенной смеси его с каменноугольным пеком в любом соотношении.

Вместе с тем не в полной мере решается задача повышения физико-механических качественных показателей анода, которые проявляются в процессе электролиза (плотность, "осыпаемость", удельное электросопротивление).

Задачей предлагаемого изобретения является повышение технико-экономических показателей процесса электролиза.

Техническим результатом предложенного способа является повышение плотности и однородности анодного массива, что влечет повышение механической прочности анода, снижение его удельного электросопротивления, как следствие, в процессе электролиза - снижение удельных расходов анодной массы, электроэнергии, фтористых солей.

Указанный технический результат достигается тем, что в способе производства анодной массы, включающем дробление, классификацию на грохоте и измельчение прокаленных коксов, дозировку компонентов коксовой шихты, смешивание коксовой шихты и углеводородного связующего, фракцию -6+1 мм в крупке с грохота поддерживают в количестве 78-96 мас.%, и на смешение подают коксовую шихту следующего фракционного состава, мас.%:

+6 мм - < 3

-6 + 4 мм - 7-15

-4 + 1 мм - 28-36

-1 + 0,08 мм - 17-29

-0,08 мм - 27-33,

при этом углеводородное связующее подают на смешение в количестве 25-29 мас.% от коксовой шихты.

Техническая сущность предлагаемого решения заключается в следующем.

Однородность анодного массива, его плотность, механическая прочность, разрушаемость и величина удельного электросопротивления во многом зависят от компонентного состава анодной массы (соотношения по количественному, качественному и фракционному содержанию коксовой шихты, количественному и качественному составу связующего), от условий коксования, от конструктивных особенностей анодного устройства алюминиевого электролизера. Конструктивные решения и условия коксования, при надлежащем соблюдении технологической дисциплины, практически не изменяются.

Поэтому эффективным воздействием для улучшения свойств анода являются рецептура загружаемой анодной массы и технология ее приготовления.

Гранулометрический состав кокса ("сухой" шихты) должен не только обеспечивать получение наиболее плотно упакованной структуры твердых частиц, но и такие свойства массы, как текучесть и пластичность. Количество связующего в анодной массе должно быть таким, чтобы покрыть поверхность частиц кокса-наполнителя и заполнить все свободное пространство между этими частицами (текучесть), с другой стороны, анодная масса должна обладать и пластическими свойствами: при плавлении пека растекаться по поверхности анода и заполнять пустоты, остающиеся при извлечении анодных штырей в электролизерах с верхним токоподводом.

Предлагаемое решение направлено на выбор оптимального гранулометрического состава коксовой шихты, который обеспечивает плотную упаковку анода (снижение пористости, усадки, повышение механической прочности), снижение удельного электросопротивления.

Кроме того, анодная масса, приготовленная с использованием подобранного в процессе экспериментов гранулометрического состава коксовой шихты должна удовлетворять требования по пластичности и текучести, что достигается количеством и качеством связующего - пека.

Вышеперечисленное достигнуто подбором оптимального грансостава "сухой" коксовой шихты:

1) ограничение максимального размера зерна прокаленного кокса 6 мм;

2) получение фракции -6+1 мм в крупке с грохота в количестве 78-90 мас. %;

3) подача на смешение углеводородного связующего в виде пека в количестве 25-29 мас.% от "сухой" коксовой шихты;

4) фракционный состав "сухой" коксовой шихты и соотношение между фракционными компонентами.

Ограничение максимального размера зерна кокса, получение фракции -6+1 мм в крупке с грохота в количестве 78-96 мас.%, определение оптимального фракционного состава шихты направлены на получение более однородной и более плотной "упаковки" кокса в анодной массе и, как результат, получение анода с малой пористостью, более высокой механической прочностью, меньшей осыпаемостью и пониженным удельным электросопротивлением.

Подача связующего на приготовление анодной массы в количестве 25-29 мас. % от "сухой" коксовой шихты, с учетом вышеизложенного, по этой шихте позволяет получать качественную анодную массу, удовлетворяющую требованиям по пластичности и текучести.

Увеличение содержания в коксовой шихте фракции +6 мм более 3 мас.% приводит к повышенной сегрегации, нарушению плотности анода.

При содержании фракции -6+4 мм менее 7 мас.% снижается плотность упаковки, при содержании более 15 мас.% возрастает пористость анода, снижается механическая прочность, повышается удельное электросопротивление.

Содержание фракции -4+1 менее 28 мас.% ведет к повышению осыпаемости анода, возрастанию выхода угольной пены, а более 36 мас.% - к росту пористости и повышению удельного электросопротивления.

Содержание фракции -0,08 мм в пределах 27-33 мас.% и фракции - 1-0,08 мм в пределах 17-29 мас.% обеспечивает плотную упаковку и достаточную механическую прочность.

Предлагаемое решение отличается от прототипа тем, что ограничивают размер зерна прокаленного кокса до 6 мм, поддерживают содержание фракции -6+1 мм в крупке с грохота 78-96 мас.%, различны содержания средних фракций, что позволяет сделать вывод о соответствии предлагаемого решения критерию изобретения "новизна".

Сравнительный анализ предлагаемого решения с прототипом и другими известными в данной области решениями выявил следующее.

Известно приготовление анодной массы с использованием сухой коксовой шихты следующего гранулометрического состава, мас.%:

-15 + 5 мм - - 4

- 5 + 1 мм - - 34

- 1 + 0,15 мм - - 22

- 15 мм - - 40,

в том числе - 0,075 мм - 28 [1]

Известна сухая коксовая шихта для приготовления анодной массы следующего состава, мас.%:

+ 8 мм - < 3

- 8 + 1 мм - 44-50,

в том числе - 8 + 4 мм - 16-24

- 0,08 мм - 27-33

- 1+ 0,08 мм - Остальное [2]

Известен способ формирования самообжигающегося анода, в котором для приготовления анодной массы используют коксовую шихту следующего гранулометрического состава, мас.%:

+ 8 мм - < 3

-8 + 4 мм - 11-17

-4 + 1 мм - 19-25

-0,08 мм - 26-32

-1 + 0,08 мм - Остальное (авт.св. СССР N 1548269, С 25 С 3/12, 1998г) [4]

Не выявлено известных технических решений, которые бы характеризовались сходными идентичными или эквивалентными признаками с предлагаемым, что позволяет сделать вывод о соответствии предлагаемого решения критерию изобретения "изобретательский уровень".

Предлагаемый способ производства анодной, массы обеспечивает получение качественного анода и, как результат, обеспечивает повышение технико-экономических показателей процесса электролитического получения алюминия.

Проведенные промышленные испытания на Иркутском алюминиевом заводе по использованию анодной массы, приготовленной по предлагаемой технологии, подтвердили технико-экономическую эффективность и позволяют сделать вывод о промышленной применимости предлагаемого решения.

По сравнению с 9 месяцами 1997 года (использование рядовой анодной массы) за 9 месяцев 1998 года (использование предлагаемой технологии приготовления анодной массы) показатели процесса электролиза изменились следующим образом (на 1 т получаемого алюминия): расход анодной массы снизился с 585,8 до 579,6 кг, расход электроэнергии с 16564 до 16249 кВт, выход угольной пены с 62,3 до 50,7 кг, расход свежего криолита с 26,4 до 23,8 кг.

Предлагаемая технология производства анодной массы для самообжигающихся анодов алюминиевых электролизеров обеспечивает при ее использовании более высокое качество анода и более высокие технико-экономические показатели процесса электролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ (ВАРИАНТЫ) | 2005 |

|

RU2286403C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2196192C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ЭЛЕКТРОДОВ | 2007 |

|

RU2347013C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2024 |

|

RU2840504C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ | 2001 |

|

RU2207403C1 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ (ВАРИАНТЫ) | 2002 |

|

RU2242538C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

Изобретение относится к производству анодной массы для самообжигающихся анодов алюминиевых электролизеров и направлено на повышение технико-экономических показателей процесса электролиза за счет снижения удельных расходов анодной массы, электроэнергии, фтористых солей. Это достигается повышением плотности, однородности, механической прочности анодного массива и снижением удельного электросопротивления. В способе производства анодной массы, включающем дробление, классификацию и измельчение прокаленных коксов, дозировку компонентов коксовой шихты, смешивание коксовой шихты и углеводородного связующего, поддерживают содержание фракции - 6+1 мм в крупке с грохота 78-96 мас. %, на смешение подают коксовую шихту следующего фракционного состава, мас. %: +6 мм < 3, -6+4 мм 7-15, -4+1 мм 28-36, -1+0,08 мм 17-29, -0,08 мм 27-33, углеводородное связующее подают на смешение в количестве 25-29 мас.% от коксовой шихты.

Способ производства анодной массы, включающий дробление, классификацию на грохоте и измельчение прокаленных коксов, дозировку компонентов коксовой шихты, смешивание коксовой шихты и углеводородного связующего, отличающийся тем, что фракцию - 6 + 1 мм в крупке с грохота поддерживают в количестве 78 - 96 мас.%, и на смешение подают коксовую шихту следующего фракционного состава, мас.%:

+ 6 мм - <3

- 6 + 4 мм - 7 - 15

- 4 + 1 мм - 28 - 36

- 1 + 0,08 мм - 17 - 29

- 0,08 мм - 27 - 33

при этом углеводородное связующее подают на смешение в количестве 25 - 29 мас.% от коксовой шихты.

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК ОТ ТВЕРДЫХ УГЛЕРОДИСТЫХ И АСФАЛЬТЕНО-СМОЛИСТЫХ ОТЛОЖЕНИЙ | 1997 |

|

RU2116381C1 |

| Способ изготовления углеродистого анода для электролитического получения алюминия | 1984 |

|

SU1279958A1 |

| Сырьевая смесь для получения пористого заполнителя | 1987 |

|

SU1468880A1 |

| US 4445996, 01.05.1984. | |||

Авторы

Даты

2000-06-27—Публикация

1999-02-09—Подача