Изобретение относится к производству углеродных изделий и может быть использовано в цветной и черной металлургии, химической и других отраслях промышленности.

.Цель изобретения - улучшение физико-механических характеристик анодов и упрощение процесса.

Пример 1. Рецептура массы для изготовления самообжиганицихся электродов, мас.%: коксовый материал

69; пек 31. В качестве коксового материала используют смесь пекового и нефтяного кокса с действительной плотностью 2,01 г/см. Для приготовления смеси коксовый материал измельчают и классифицируют по фракциям, после чего дозируют полученные фракции в количестве, мас.%:

4-6 мм12

. 4-2 мм13

2-1 мм13

1-0,16 мм 22 -0,16 ммОстальное

Для корректировки количества пека в смеси берут навеску кокса массой 50 г и помещают ее на стеклянный фильтр Шотта № I. Фильтр устанавливают в колбу Бунзена, в которой помещают мерную пробирку для сбора каменноугольного масла. Шихту на фильтре заливают высокомолекулярной жидкое стью - каменноугольным маслом из мерной бюретки до сметанообразного состояния, тщательно перемешивают стеклянной папочкой. В колбе Бунзена с помощью сжатого воздуха создают избыточное давление в течение 1 ч. В это время происходит пропитка кокса каменноугольным маслом, затем производят фильтрование самотеком до полно го прекращения фнльтрования. Количество каменноугольного масла может быть определено как по объему с помощью мерной пробирки, так и по массе кокса, пропитанного маслом.

Расчет производят по следующим формулам:

Объемный способ:

dn- V

ш + а„:У

100, %,

d - действительная плотность

пека при 140-180 С, г/см ; m - навеска кокса, г;. V - объем масла, удерживаемого , навеской кокса, см.

Весовой способ:

м

М.

А - .и.

.. d п .

М т- + та dM

где М - масса масла, удерживаемого

навеской кокса, г; d - плотность пека, , при

1АО-180°С;

d д, - плотность масла, г/см ; m - навЕска кокса, г. Рассчитанное по указанным формулам количество пека составляет 31%.

После зтого определяют разность между рассчитанным по указанным формулам количеством пека и его заданным количеством, которая в данном случае равна О, следовательно, для данного гранулометрического состава кокса корректировка пека не требуется.

5 0 5

0

0

Q

Коксовый материал в количестве 69 мас.% смешивают с каменноугольным пеком, взятым в количестве 31%, предварительно измельченным до фракции - 5 мм, для чего включают нагрев смесителя и при достижении температуры 150 С включают перемешивающее устройство, состоящее из двух Z-образных лопастей, и ведут смешивание в течение 45 мин, после чего полученную смесь загружают в предварительно наг гретые до той же темп ературы металлические (железные) кожухи. Обжиг массы проводят в шахтной печи со скоростью нагрева до и выдерживают при этой температуре 4 ч.

По окончании обжига массу охлаждают в печи до комнатной температуры. Из обожженой массы изготавливают образцы диаметром 36 мм длиной 85 и 40 мм для определения показателей качества обожженной электродной мае сы.

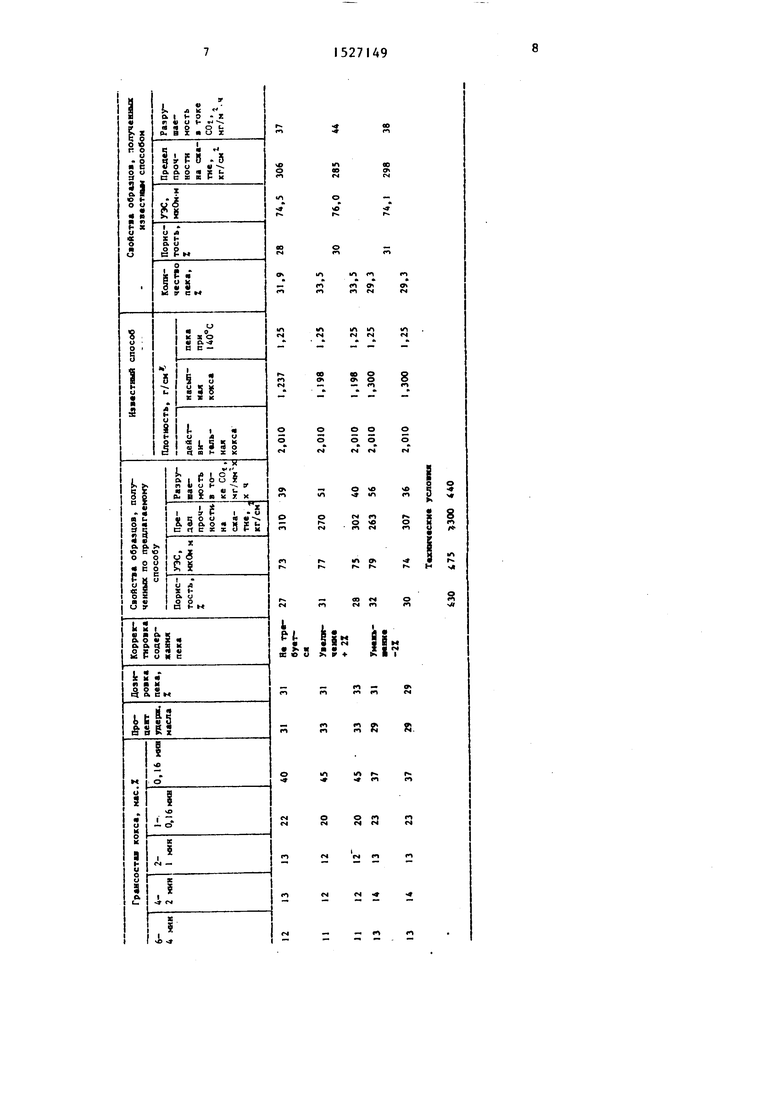

В таблице приведены данные по физико-механическим характеристикам полученной по предлагаемому способу массы и результаты сравнительных примеров.

Из представленных в таблице данных следует, что при увеличении в . коксе содержания пылевой фракции - 0,16 мм до 45: навеска кокса удерживает 33% пека, зто означает, что необходима корректировка содержания пека в массе, и бго дозировку увеличивают на 2%. При увеличении в коксе содержания крупных фракций и уменьшении содержания пылевой фракции - 0,16 мм до 37% навеска удерживает 29% пека, т.е. следует уменьшить дозировку пека на 2%.

Образцы, полученные известным способом и предлагаемым,идентичны по качественному составу и отличаются по содержанию пека.

Предлагаемый способ позволяет получить самообжигающиеся аноды с пористостью 27-30%, удельным электрическим сопротивлением 73-75 мк Ом-см, разрушаемостью в токе СО 36-40 и пределом прочности 302-307 кг/см. Указанные характеристики соответствуют ТУ, в то время как физико-механические характеристики анодов, полученных известным способом, не соответствуют указанным техническим условиям.

Преимуществом предлагаемого способа является упрощение процесса за счет исключения необходимости определения действительной и насыпной плотт ности кокса и связанных с этими характеристиками расчетов, следствием чего является повыщение оперативности способа не менее чем в 1,5 раза. Это способствует повыщению качества самооб- жигающихся анодов, их эксплуатационных характеристик и снижению их расходе при производстве алюминия.

Предлагаемый способ также позвокскса перед смещиванием с пеком пропитывают смачивающей высокомолекуляр ной жидкостью с плотностью, близкой к плотности расплавленного пека, определяют расчетное содержание пека в смеси по объему или массе и разность между расчетным и заданным количеством пека и в соответствии с полученной разностью подают скорректированное количество пека на смешение с дозированными фракциями кокса.

2. Способ поп.1,отличаю- щ и и с я тем, что в качестве высо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| Способ получения электродного пека | 1982 |

|

SU1097639A1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2017 |

|

RU2671023C1 |

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2196192C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА ПУТЕМ ГИДРОГЕНИЗАЦИИ ВЫСОКОТЕМПЕРАТУРНОЙ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2012 |

|

RU2598452C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

Изобретение относится к производству углеродных изделий и может быть использовано в цветной и черной металлургии, химической и других отраслях промышленности. Целью изобретения является улучшение физико-химических характеристик анодов и упрощение процесса. Способ включает измельчение и классификацию углеродного наполнителя - коксового материала, дозирование его, определение плотности связующего - пека (П) при 140 - 180°С, смещение дозированных фракций коксового материала с П и последующую термообработку полученной смеси, причем навеску дозированных фракций кокса перед смешиванием с П пропитывают смачивающей высокомолекулярной жидкостью с плотностью, близкой к плотности расплавленного П. Затем по специальным формулам определяют расчетное содержание П в смеси и разность между расчетным и заданным количествами П. В соответствии с полученной разностью подают скорректированное количество П на смещение с дозированными фракциями кокса. В качестве высокомолекулярной жидкости используют масла /каменноугольное, антраценовое, фенольное, нафталиновое/ и каменноугольные смолы, гудроны, тяжелые фракции перегонки нефти. 2 з.п.ф-лы, 1 табл.

ляет при нестабильности гранулометри- 15 комрлекулярной жидкости используют

ческого состава сырья получать качественные самообжигающиеся аноды за счет корректировки количества связующего. В качестве наполнителя может быть использован кокс с различным гргшулометрическим составом, а также различные виды кокса, в качестве связующего - пек без добавки и с добавками пластификаторов, в качестве вы сокомолекулярных жидкостей - масла: каменноугольное, антраценовое, фенол ное, нафталиновое, каменноугольные смолы, гудроны, тяжелые фракции перегонки нефти, имеющие плотность, близкую к плотности расплавленного пека.

Формула изобретения.

венно А

вещество из ряда, включающего масла- каменноугольное, антраценовое, феноль ное, нафталиновое, а также каменноугольные смолы, гудроны, тяжелые фракции перегонки нефти.

+ d.

100%;

(1)

л .

А

100%;

(2)

А d„

SM-количество пека, %;

-действительная плотность пека при 140-180 С, плотность высокомолекулярной жидкости, г/см ;

- навеска кокса, г;

- объем высокомолекулярной жидкости, удерживаемьА навеской кокса, см ;

- масса масла, удерживаемого навеской кокса, г.

о о

et

,г1

li

j;

С4МП

«фS § S

о о

с4m

и

5 3 I I

| Янко Э.А., Воробьев Д.Н | |||

| Производство анодной массы | |||

| - М.: Металлургия, 1984, с.64-69 | |||

| Способ изготовления углеродистого анода для электролитического получения алюминия | 1984 |

|

SU1279958A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1987-07-03—Подача