В процессе обработки на плоскошлифовальном станке с электромагнитным патроном тонких деталей, к которым предъявляются требования минимального прогиба, детали часто выходят в брак.

Из термической обработки (калки) детали поступают зачастую коробленными; даже в том случае, если деталь поступает на шлифовку непосредственно с токарного станка без последуюш,ей термообработки, зажим кулачков патрона вызывает в детали напряжения, которые влияют на правильную форму поверхности детали.

Будучи положенной для шлифовки первой стороны на магнитный стол, деталь, под влиянием действия электромагнита притягивается к столу всеми своими частями и принимает после шлифовки совершенно правильную форму, но как только действие электромагнита прерывается, деталь, под действием сил внутреннего напряжения, возвращается к первоначальной неправильной форме.

Многократное перевертывание и повторная шлифовка (за счет чрезмерного увеличения припусков под

нее) с применением прокладки и шлифовки натрех точках желательных результатов не дает.

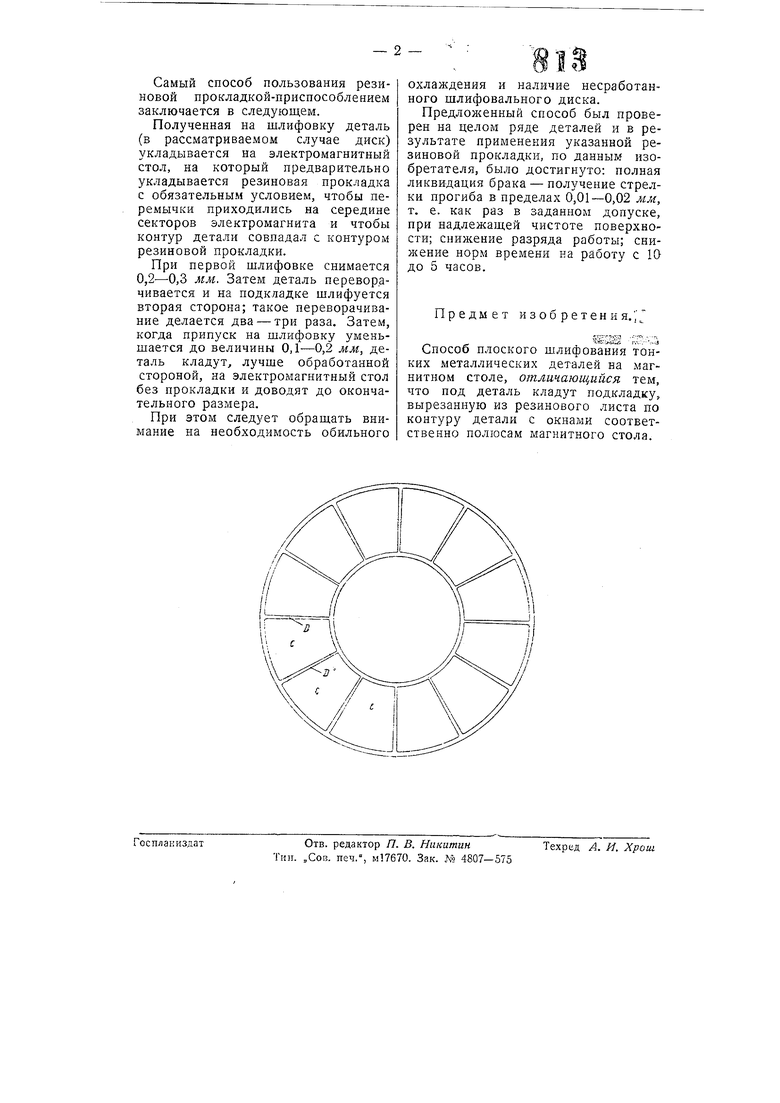

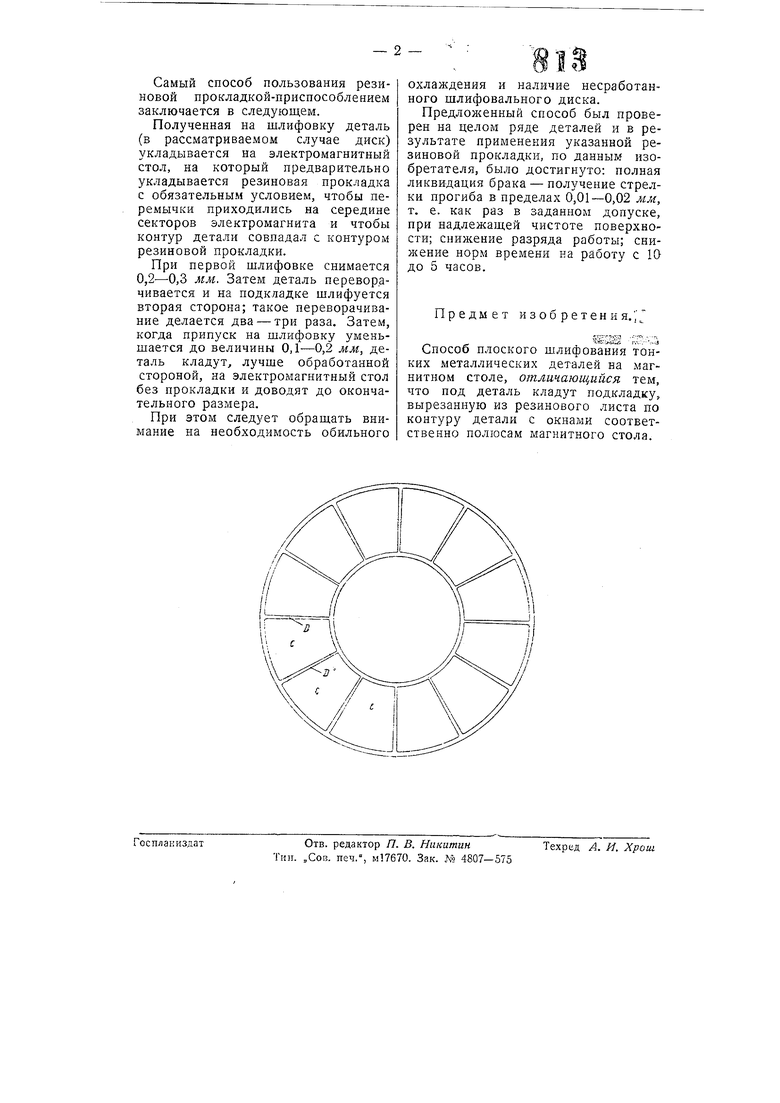

Предлагаемый способ позволяет избегнуть этих дефектов. Способ этот заключается в том, что под деталь кладут подкладку, вырезанную из резинового листа по контуру детали с окнами соответственно полюсам магнитного стола.

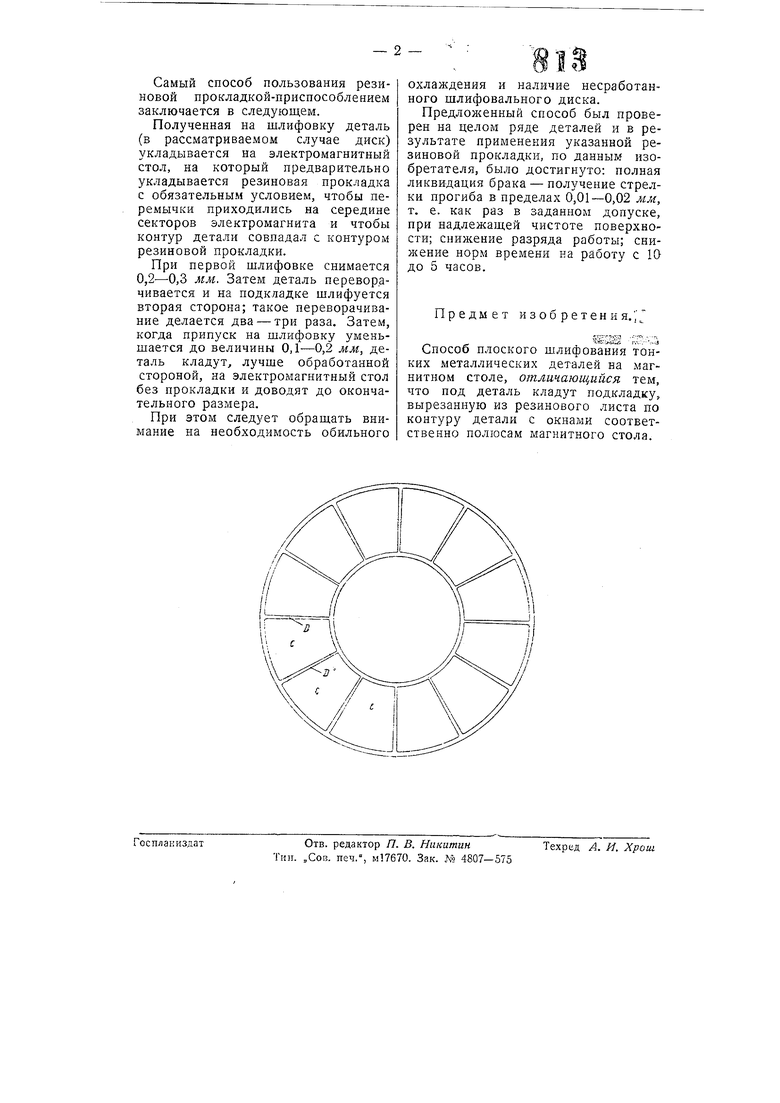

На чертеже изображена предлагаемая прокладка.

Эта резиновая прокладка изготовляется следуюпхим образом: берется листовая резина небольшой толш,ины (2 мм) и вырезается сообразно с контурным размером детали; при этом учитывается и конструкция электромагнитного стола.

В центре делается круглый вырез для возможности центрировать деталь на электромагнитном столе.

Затем в подкладке делают окна С числом, равным половине секторов магнита, оставляя между ними перемычки D. Таким образом каждый сектор магнита получается разделенным перемычкой D на две части; перемычкам придается конусность. Самый способ пользования резиновой прокладкой-приспособлением заключается в следующем. Полученная на шлифовку деталь (в рассматриваемом случае диск) укладывается на электромагнитный стол, на который предварительно укладывается резиновая прокладка с обязательным условием, чтобы перемычки приходились на середине секторов электромагнита и чтобы контур детали совпадал с контуром резиновой прокладки. При первой шлифовке снимается 0,,3 мм. Затем деталь переворачивается и на подкладке шлифуется вторая сторона; такое переворачивание делается два - три раза. Затем, когда припуск на шлифовку уменьшается до величины 0,1--0,2 мм, деталь кладут, лучше обработанной стороной, на электромагнитный стол без прокладки и доводят до окончательного размера. При этом следует обращать внимание на необходимость обильного охлаждения и наличие несработанного шлифовального диска. Предложенный способ был проверен на целом ряде деталей и в результате применения указанной резиновой прокладки, по данным изобретателя, было достигнуто: полная ликвидация брака - получение стрелки прогиба в пределах 0,01-0,02 мм, т. е. как раз в заданном допуске, при надлежащей чистоте поверхности; снижение разряда работы; снижение норм времени на работу с 10 до 5 часов. Предмет изобретения., Способ плоского шлифования тонких металлических деталей на магнитном столе, отличающийся тем, что под деталь кладут подкладку, вырезанную из резинового листа по контуру детали с окнами соответственно полюсам магнитного стола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2312000C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ СБОРНЫХ СТАТОРОВ ПЛАНАРНЫХ ШАГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1833705A3 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| Устройство для провалки кож и откатки шкур | 1984 |

|

SU1286633A1 |

| Электромагнитный стол | 1957 |

|

SU118687A1 |

| СПОСОБ ПРОИЗВОДСТВА КАРТ С МЕТАЛЛИЧЕСКИМ СЛОЕМ И БЕСКОНТАКТНЫМ ИНТЕРФЕЙСОМ (ВАРИАНТЫ) | 2022 |

|

RU2789826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 1990 |

|

RU2019337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПЬЕЗОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413337C2 |

| Приспособление для наклепывания плоских поверхностей | 1960 |

|

SU138637A1 |

| УСТРОЙСТВО ДЛЯ СТЫКОВКИ ПЛАСТИН СБОРНЫХ СТАТОРОВ ПЛАНАРНЫХ ШАГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 1991 |

|

RU2108650C1 |

Авторы

Даты

1940-01-01—Публикация

1939-01-15—Подача