1-15 0,5-5,0

2-40 0,5-5,0 1,0-3,5 Остальное

Лигатуру применяют для легирования и раскисления стали и чугуна. Присадку лигатуры производят в жидкий металл в ковше или плавильной печи.

Введенные в лигатуру хром и магний защищают от окисления легирующие и модифицирующие элементы: РЗМ, ванадий, и способствуют равномерному их распределению в металле. Лигатура имеет высокую плотность и погружается в глубинные слои. При растворении лигатуры магний выделяется и с высокой скоростью перемещается снизу вверх, перемешивая слои металла и лигатуры. Это способствует глубокому раскислению чугуна и стали, повышению степени усвоения компонентов и модифицирующего их действия, снижению расхода модификатора, а также удалению из стали и чугуна газов и серы.

Процесс осуществляется следующим образом.

В лабораторной индукционной основной печи емкостью 35 кг, расплавляют низкоуглеродистую сталь, содержащую; углерод 0,12%, марганец 0,10%, кремний 0,05%. Перед выпуском этого металла из печи вводят лигатуру следующего состава, вес. %: кремний 21,5; марганец 27,6; хром 26,2; ванадий 5,4; РЗМ

4,6; магний 2,3; титан 0,71; кальций 0,61. Получают металл следующего состава, %: С 0,32; Мп 1,05; Si 0,48; Сг 0,90; V 0,15; РЗМ (сумма: церий, лантан, неодим и Др.) 0,048; Ti следы; Са следы. Таким образом, усвоение элементов составляет: ванадий 98%, хром 99,%, марганец 99%, РЗМ 36,4%. При введении этих элементов в сталь ферросплавами или известными лигатурами усвоение указанных элементов на 5-10%, а РЗМ в 1,5-2 раза ниже.

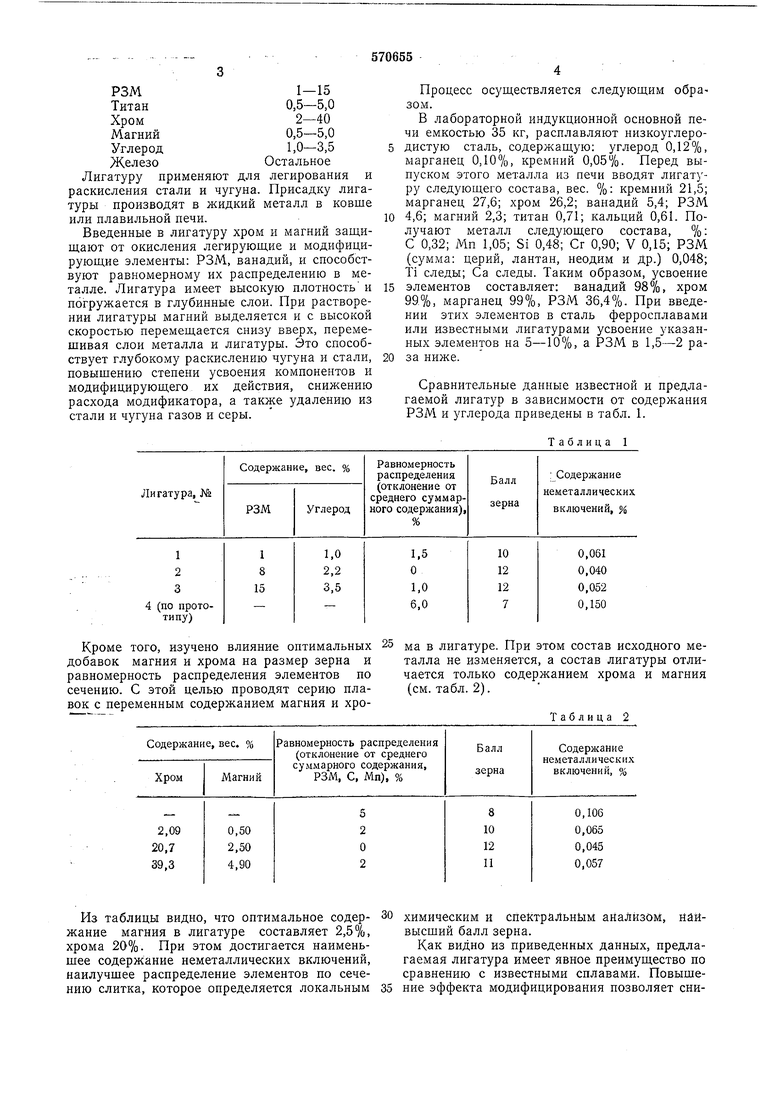

Сравнительные данные известной и предлагаемой лигатур в зависимости от содержания РЗМ и углерода приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| МОДИФИКАТОР ДЛЯ УГЛЕРОДИСТОЙ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ПРОКАТА И ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2007 |

|

RU2387727C2 |

| Лигатура | 1982 |

|

SU1081230A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2364652C1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Чугун | 1987 |

|

SU1406201A1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| Лигатура | 1978 |

|

SU740852A1 |

| СТАЛЬ | 1999 |

|

RU2166558C2 |

Кроме того, изучено влияние оптимальных 25 добавок магния и хрома на размер зерна и равномерность распределения элементов по сечению. С этой целью проводят серию плавок с переменным содержанием магния и хроИз таблицы видно, что оптимальное содержание магния в лигатуре составляет 2,5%, хрома 20%. При этом достигается наименьщее содержание неметаллических включений, наилучшее распределение элементов по сечению слитка, которое определяется локальным

химическим и спеКтральнЬш анализом, нйивысший балл зерна.

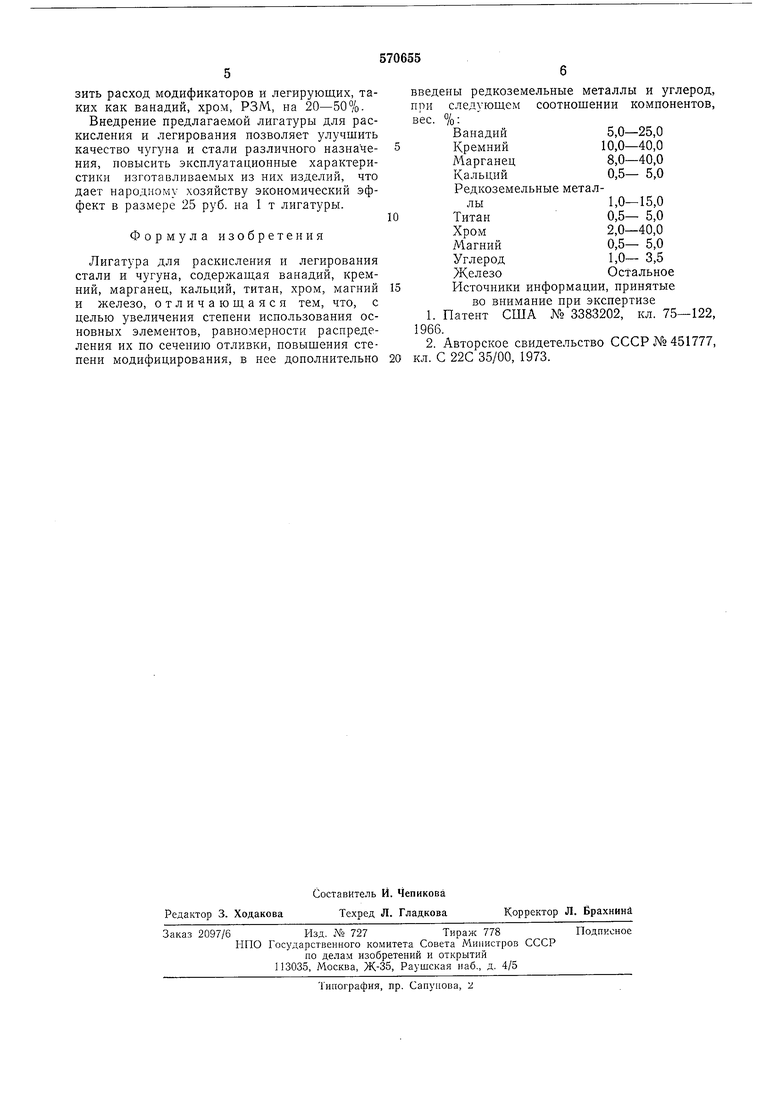

Как видно из приведенных данных, предлагаемая лигатура имеет явное преимущество по сравнению с известными сплавами. Повышение эффекта модифицирования позволяет снима в лигатуре. При этом состав исходного металла не изменяется, а состав лигатуры отличается только содержанием хрома и магния (см. табл. 2). Таблица 2 зить расход модификаторов и легирующих, таких как ванадий, хром, РЗМ, на 20-50%. Внедрение предлагаемой лигатуры для раскисления и легирования позволяет улучшить качество чугупа и стали различного назначения, повысить эксплуатационные характеристики изготавливаемых из них изделий, что дает народному хозяйству экономический эффект в размере 25 руб. на 1 т лигатуры. Формула изобретения Лигатура для раскисления и легирования стали и чугуна, содержащая ванадий, кремний, марганец, кальций, титан, хром, магний и железо, отличающаяся тем, что, с целью увеличения степени использоваиия основных элементов, равномерности распределения их по сечению отливки, иовыщения степени модифицирования, в нее дополнительно едены редкоземельные металлы и углерод, и следующем соотнощении компонентов, с. %: Ванадий5,0-25,0 Кремний10,0-40,0 Марганец8,0-40,0 Кальций0,5- 5,0 Редкоземельные металлы1,0-15,0 Титан 0,5- 5,0 Хром 2,0-40,0 Магний 0,5- 5,0 Углерод 1,0- 3,5 Железо Остальное Источники информации, принятые во внимание при экспертизе 1.Патент США № 3383202, кл. 75-122, 66. 2.Авторское свидетельство СССР №451777, . С 22С 35/00, 1973.

Авторы

Даты

1977-08-30—Публикация

1976-02-09—Подача