Изобретение относится к металлургии, в частности к марганцовистым сталям для изготовления литых деталей, работающих в условиях интенсивного износа и ударных нагрузок.

Для производства изделий, подвергающихся интенсивному износу и ударам, широко применяются стали с повышенным содержанием марганца.

Широко известна легированная сталь 110Г13Л (ГОСТ 977-88), содержащая углерод, кремний, марганец, хром, никель и железо. Для ряда деталей, подвергающихся интенсивному износу, износостойкость ее недостаточна и может быть повышена.

Для повышения износостойкости, ударной вязкости сталь легируют не только марганцем, но и другими элементами, например титаном, молибденом, хромом, медью, ванадием, алюминием и др.

Однако снижение ударного износа, полученное на стали 110Г13Л, дополнительно легированной 0.1% титана + 0.5% молибдена + 1% хрома, приводит к удорожанию стали на 25-30%. Дальнейшее повышение износостойкости может быть получено за счет легирования ванадием до 1.5-2%, бором до 0.01-0.11%, но это еще в большей степени удорожает сталь (Парфенов Л.И., Сорокин Г.А., Матюс А. З. Влияние модификаторов на упрочнение стали 110Г13Л при наклепе. МиТОМ N 9, 1970, с. 70).

Таким образом, недостатком вышеуказанных износостойких сталей является их сравнительно высокая стоимость ввиду наличия дорогостоящих легирующих элементов.

Наиболее близкий аналог изобретения описан в авторском свидетельстве СССР N 350859, опубликованном 25.09.1972 г., C 22 C 38/58. Известная сталь содержит элементы в следующем соотношении в мас.%:

углерод - 0.9-1.5

кремний - 0.3-0.8

марганец - 10.0-15.0

хром - 0.2-2.5

никель - не более 1.0

сера - не более 0.03

фосфор - не более 0.1

ванадий - 0.15-0.65

титан - 0.02-0.15

РЗМ в виде церия - 0.02-0.15

железо - остальное.

Изобретение решает задачу повышения износостойкости стали при минимальном удорожании ее стоимости.

Предложенная сталь отличается от известной тем, что она дополнительно содержит магний, а в числе редкоземельных металлов она содержит группу, включающую церий, лантан и неодим при следующем соотношении компонентов в мас.%:

церий - 0.005-0.01

лантан - 0.005-0.01

неодим - 0.01-0.15.

Техническим результатом изобретения является повышение ударной вязкости и абразивной стойкости стали за счет измельчения зерна.

Сущность изобретения заключается в том, что заявлена сталь, содержащая углерод, кремний, марганец, хром, никель, серу, фосфор, редкоземельные металлы (РЗМ) и железо, отличающаяся тем, что она дополнительно содержит магний, а в числе редкоземельных металлов она содержит группу, включающую церий, лантан и неодим, при этом компоненты стали находятся в следующем соотношении в мас.%:

углерод - 0.9-1.5

кремний - 0.3-1.0

марганец - 11.5-15.0

хром - не более 1.0

никель - не более 1.0

сера - не более 0.05

фосфор - не более 0.12

магний - 0.03-0.05

редкоземельные металлы - 0.03-0.045

в том числе группа, включающая церий, лантан и неодим в следующем соотношении в мас.%:

церий - 0.005-0.01

лантан - 0.005-0.01

неодим - 0.01-0.15

железо - остальное.

Изобретение иллюстрируется следующим примером.

Плавку стали проводили в дуговой печи ДС-5МТ с основной футеровкой. Температура металла в печи перед выпуском металла составляла 1580-1600oC. Из печи сталь выливали в предварительно подогретый до температуры 700-800oC разливочный ковш. Модифицирование производили на струю металла при заполнении разливочного ковша емкостью 400 кг. В качестве модификатора использовали лигатуру ФС30РЗМ30 ТУ 14-5-136-80. Обработку жидкой стали магнийсодержащим модификатором ФСМг7 ТУ 14-37-80 производили в форме путем засыпки в реакционную камеру. Температура заливки форм 1420-1450oC. Отливки извлекали из форм при температуре 600oC. Размеры опытных образцов-втулок Фнар = 50 мм, Фвн = 30 мм, длина 150 мм.

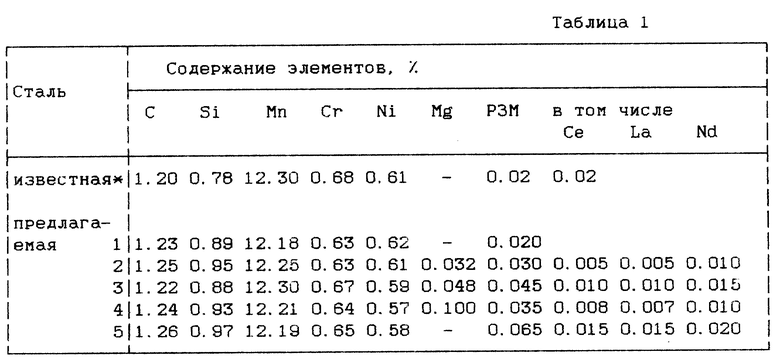

Химсостав стали определяли на оптическом эмиссионном спектрометре "Спектролаб-C". Опытные составы стали приведены в табл. 1.

Предлагаемая сталь содержит серу и фосфор в качестве примесей: S - не более 0.05%, P - не более 0.12%.

Известная сталь дополнительно содержит: V = 0.20%, Ti = 0.05%.

Макро- и микроструктуру образцов исследовали в литом и термообработанном состоянии, вид изломов оценивали визуально.

Термообрабатывали образцы-втулки по режиму: нагрев 1060+20oC, выдержка 2 часа, охлаждение в воде с температурой 25oC.

Твердость определяли методом Бринелля.

Испытания на ударный изгиб проводили на образцах тип I ГОСТ 9454.

Плотность измеряли методом гидростатического взвешивания.

Испытания на изнашивание проводили на машине трения 2070 СМТ-1 по системе "вал-втулка". Условия испытания: частота вращения вала (предлагаемая сталь) - 100 об/мин; контртело - втулка (ст. 38ХС в состоянии термоулучшения с твердостью HB 285); усилие прижатия - 1000 Н; число циклов - 4х100000. Оценивали износостойкость по потере в весе. Точность взвешивания 0.001 г.

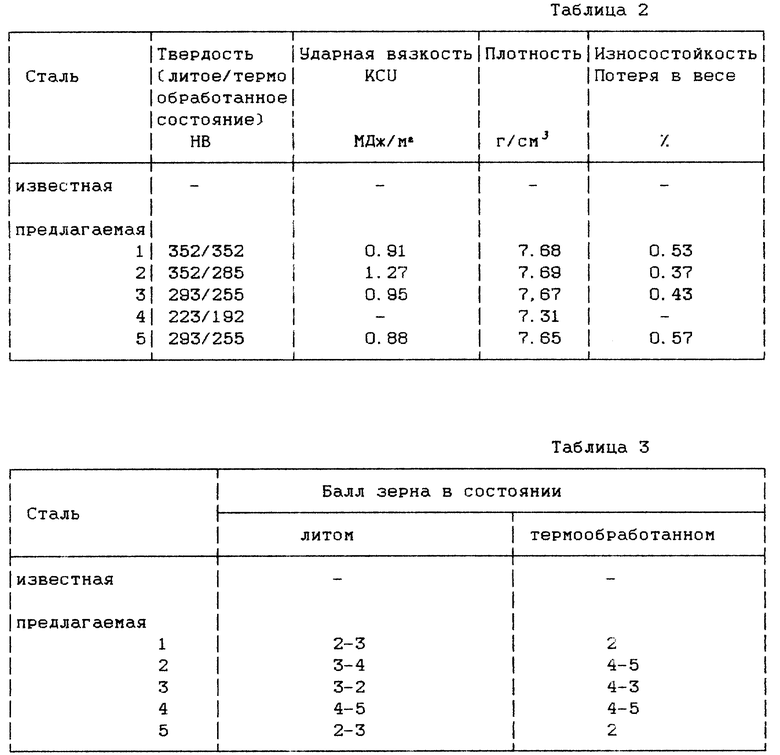

Физико-механические характеристики приведены в табл. 2.

В табл. 3 приведены результаты измерения размера аустенитного зерна по ГОСТ 5639.

Из представленных данных следует, что одинарное модифицирование РЗМ (сплавы 1, 5) мало эффективно; повышенное до 0.1% содержание магния приводит к загрязнению металла неметаллическими включениями, увеличению междендритной рыхлоты и уменьшению плотности металла.

Предлагаемые сплавы 2 и 3 имеют наиболее высокие физико-механические свойства, их износостойкость повышается на 20-30% по сравнению со сплавом 1 (аналогом известного по химическому составу).

Повышение физико-механических свойств предлагаемой стали обусловлено измельчением зерна на 2-3 балла при двойном модифицировании стали РЗМ-содержащей и магнийсодержащей лигатурой.

Более высокие свойства предлагаемой стали предопределяют повышение срока службы, качества и надежности изготовленных из нее деталей и позволяют рекомендовать ее в машиностроении вместо известной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| НЕЙТРОННО-ПОГЛОЩАЮЩИЙ СПЛАВ НА ОСНОВЕ Ni | 2022 |

|

RU2803159C1 |

| Коррозионно-стойкая аустенитная сталь | 1988 |

|

SU1507854A1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| ПРИГОДНЫЙ ДЛЯ СВАРКИ, ЖАРОПРОЧНЫЙ, СТОЙКИЙ К ОКИСЛЕНИЮ СПЛАВ | 2008 |

|

RU2507290C2 |

| Сталь | 1979 |

|

SU885333A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| СТАЛЬ | 1994 |

|

RU2048590C1 |

| Инварный сплав на основе железа | 2023 |

|

RU2820430C1 |

| Сталь | 1990 |

|

SU1749309A1 |

Изобретение относится к металлургии и может быть использовано для изготовления литых изделий, подвергающихся интенсивному износу и ударам. Техническим результатом изобретения является повышение износостойкости стали при минимальном удорожании ее стоимости. Для повышения износостойкости сталь дополнительно содержит магний, а в числе редкоземельных элементов она содержит группу, включающую церий, лантан и неодим, при этом компоненты стали находятся в следующем соотношении, мас.%: углерод 0,9-1,5; кремний 0,3-1,0; марганец 11,5-15,0; хром не более 1,0; никель не более 1,0; сера не более 0,05; фосфор не более 0,12; магний 0,03-0,05; редкоземельные металлы 0,03-0,045, в том числе группа, включающая церий, лантан и неодим в следующем соотношении, мас.%: церий 0,005-0,01, лантан 0,005-0,01, неодим 0,01-0,015, железо остальное. 3 табл.

Сталь, содержащая углерод, кремний, марганец, хром, никель, серу, фосфор, редкоземельные металлы (РЗМ) и железо, отличающаяся тем, что она дополнительно содержит магний, а в числе редкоземельных элементов она содержит группу, включающую церий, лантан и неодим, при этом компоненты стали находятся в следующем соотношении, мас.%:

Углерод - 0,9 - 1,5

Кремний - 0,3 - 1,0

Марганец - 11,5 - 15,0

Хром - Не более 1,0

Никель - Не более 1,0

Сера - Не более 0,05

Фосфор - Не более 0,12

Магний - 0,03 - 0,05

Редкоземельные металлы - 0,03 - 0,045,

в том числе группа, включающая церий, лантан и неодим в следующем соотношении, мас.%:

Церий - 0,005 - 0,01

Лантан - 0,005 - 0,01

Неодим - 0,01 - 0,015

Железо - Остальное

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 0 |

|

SU350859A1 |

| Сталь | 1989 |

|

SU1666570A1 |

| Сталь | 1986 |

|

SU1331905A1 |

| Сталь | 1986 |

|

SU1317033A1 |

| СТАЛЬ | 1996 |

|

RU2093601C1 |

| СТАЛЬ | 1992 |

|

RU2009264C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ НЕФТЯНОГО ВЛАГОМЕРА | 1992 |

|

RU2024862C1 |

| JP 57089457 A, 06.03.1982 | |||

| JP 59130448 A, 17.01.1986 | |||

Авторы

Даты

2001-05-10—Публикация

1999-04-05—Подача