(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| Электродное покрытие | 1974 |

|

SU503684A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1995 |

|

RU2100167C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

| Электродное покрытие | 1976 |

|

SU573301A1 |

| Электродное покрытие | 1974 |

|

SU517450A1 |

| Состав электродного покрытия | 1978 |

|

SU703998A1 |

| Состав электродного покрытия | 1980 |

|

SU933337A1 |

Изобретение относится к области на ки, в частности к составам электродны покрытий. Известны различные составы электр ных покрытий, например, содержащие,ве 19 - 24 Мрамор Плавиковый шпат 8 - 16 1,85-5,55 Марганец 19,2- 22 17,4- 21 Ферротнтан 1,72if8 Февробор 15,7-24,7 0,45-0,65 1,52- 2 1,5- 2 Однако известный состав не обеспе вает достаточной стойкости наплавленн металла, работающего в условиях повы ных температур. Наиболее близким по составу являет электродное покрытие, содержащее сле шие компоненты, вес. %; Мрамор34-42 Плавиковый шпат28-35 Рутиловый ко}щентрат 2ФерротитанФерросилиций 2-8 Марганец 2-8 Ферроалюминий 2-7 Ферромолибден 3-7 Феррованадий 3-7 Никель 1,5 -4,5 Карбид кремния 0,5 -1,5 21 Бентонит Однако такой состав электродного поытия не обеспечивает достаточной игчо- стойкости наплавленного металла, рабоющего в условиях ударно-абразивного изса. Цля повышения износостойкости наавленного металла, работающего в усло ЯХ ударно-абразивного износа, состав поытия дополнительно содержит полевой ат, феррохромбор, ферробор, графит и смопри следукицем соотношении компонентов, с. %: Плавиковый шпат6,2-8,6 Рутиловый. концентрат4,4-6 Ферромолибден5,5-7,4 Ферротитан11,8-16 Ферр оалюминий 9-12,2 3-4 Никель Феррованадий 2,2-2,7 3,1-4,3 Полевой шпат Феррохромеор 15,1-20,4 Ферробор 11-15 Графит 0,3-0,48 0,9-1,1 Слюца Мрамор Остальное. Введение в покрытие 11-15,7 % ферробора, 15-20,4 феррохромбора и увеличение содержания ферротитана до 1,8-16% спосо ствует образованию |дибориаа титана, боридоВ( хрома и Молибдена, повышающими в большей степени, чем карбиды, термическу стойкость,, горячую твердость и износо-i стойкость наплавленного металла при 59О6ОО с. К тому же коэффициент перехода бора из феррохромбора и ферробора выше, чем. у, Других борсодержащих компонентов. Для повышения стабильности горения ду ги и учшения сварочно- ехнологических свойств(наплавленного металла в состав

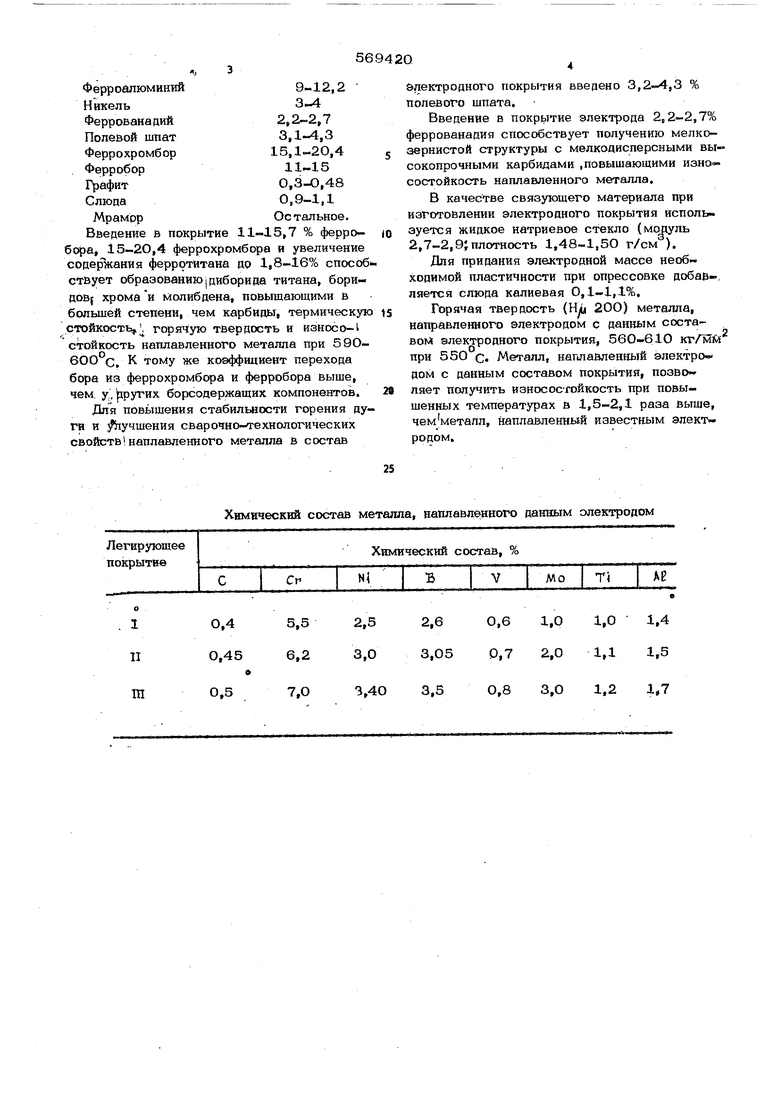

Химический состав металла, наплавленного дашзоым электродом

0,5

7,0

m

3,4О 3,50,8 3,О 1,2 электродного покрытия введено 3,2-4,3 % полевого шпата. Введение в покрытие электрода 2,2-2,7% феррованадия способствует получению мелкозернистой структуры с мелкодисперсными высокопрочными карбидами .повышающими изно состойкость наплавленного металла. В качестве связ5тошего материала при изготовлении электродного покрытия используется жидкое натриевое стекло (модуль 2,7-2,9J плотность 1,,5О г/см ). Для придания электродной массе необ« ходимой пластичности при опрессовке добав-, ляется слюда калиевая 0,1-1,1%, Горячая твердость (Hli 200) металла, направленного электродом с данным соста560-610 кг/мй электродного покрытия, 550 Q. Металл, наплавленный электрода дом с данным составом покрытия, позво- ляет получить износостойкость при повы. шенных температурах в 1,5-2,1 раза выше, чемметалл, наплавленный известным электродом.

5669420

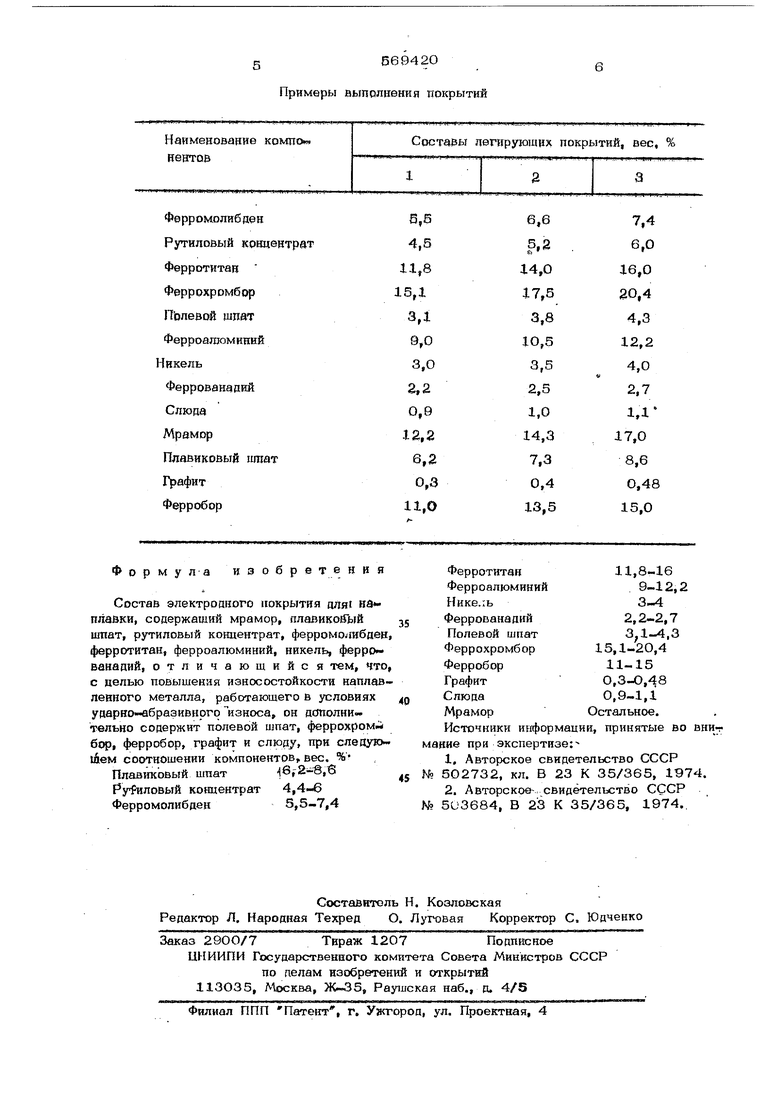

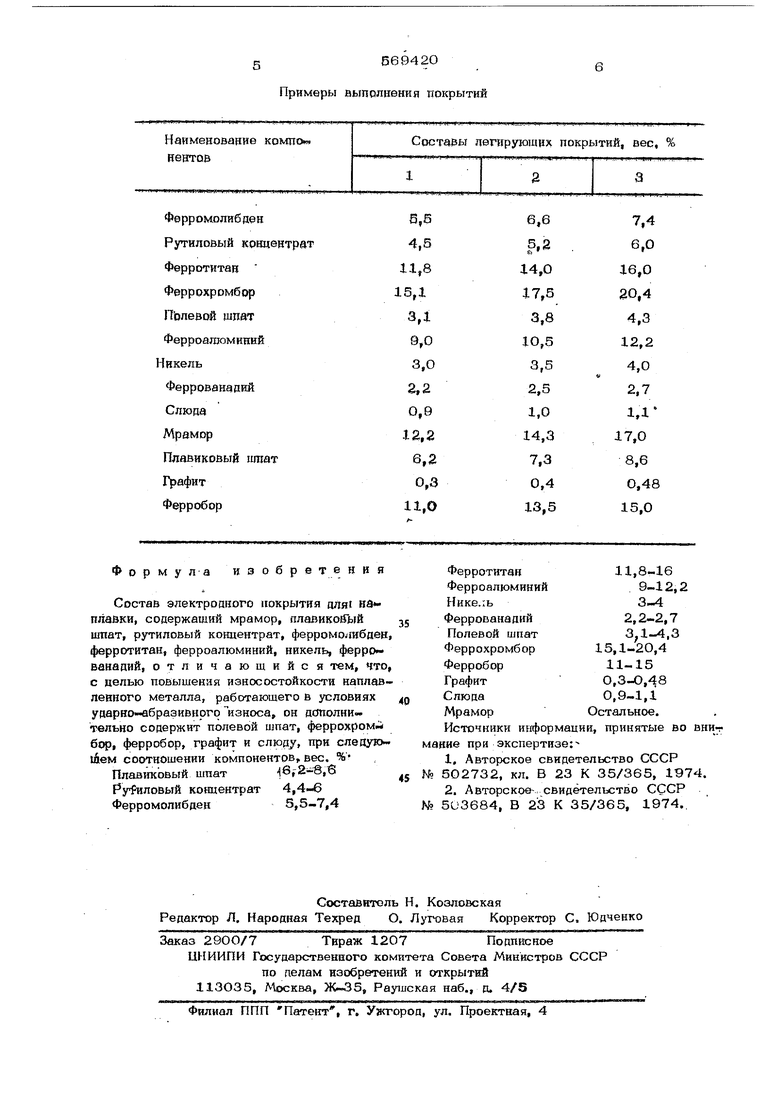

Примеры выполнения покрытий Формула изобре те н и я Состав электродного покрытия для на плавки, содержащий мрамор, nnaflHKoSbift шпат, рутиловый концентрат, ферромолибаеВ ферротитан, ферроалюминий, никель, феррованадий, отличающийся тем, что с целью повышения износостойкости наплав ленного металла, работающего в условиях ударно абразивнрго износа, он дополнительно содержит полевой шпат, феррохром бор, ферробор, графит и слюду, при слепуго Йем соотношении компонентов, вес. % Плавиковый шпат 6,-2-в,6 Ру иловый концентрат 4,4-6 Ферромолибден5,5-7,4

6 Ферротитан 11,8-16 Ферроалюминий 9-12,2 3-4 Никель 2,2-2,7 Феррованадий 3.1-4,3 Полевой шпат Феррохромбор 15,1-20,4 11-15 Ферробор О,3-О,48 Графит 0,9-1,1 Остальное. Мрамор Источники иьгформации, принятые во ие при экспертизе: 1,Авторское свидетельство СССР 502732, кл. В 23 К 35/365, 1974. 2.Авторское-, свидетельство CQCP 503684, В 23 К 35/365, 1974.

Авторы

Даты

1977-08-25—Публикация

1975-11-27—Подача