В существующих установках синтеза аммиака не достигается полная конденсация аммиака с выделением его из охлаждаемого газа, вследствие чего около 25-30% NHg даже при нормальных условиях работы циркулируют в процессе, как балласт, понижая производительность всей установки синтеза и повыщая расход энергии или пара высокого давления на работу циркуляционных насосов, особенно при большом числе оборотов. Положение еще более ухудшается, если катализатор рабо1ает продолжительное время и потерял активность. В этом случае содержание аммиака при выходе из колонны синтеза ниже нормального, а содержание его при входе в колонну остается, примерно, тем же, причем содержание не сконденсировавшегося аммиака составляет уже около 40- 500/0. Поэтому стараются различными способами повысить конденсацию аммиака в цикле синтеза. Например, ставятся специальные вакуумная и компрессорная станции, т. е. требуется специальное дорогостоящее оборудование. Повышаются и рас ходы на электроэнергию. Или же не сконденсировавшийся аммиак абсорбируется водой в специальных трубчатых аппаратах под давлением около 200 атм. Получающаяся в результате такой операции аммиачная вода усложняет процесс абсорбции аммиака, причем часть последнего выводится с водой из цикла синтеза, а газ насыщается водяными нарами и требуется очистка его до поступления в колонну. Кроме того, для подачи воды под нужным давлением (200 атм.) требуется установка насосов высокого давления и затрата энергии.

Для устранения указанных недостатков автор изобретения предлагает способ удаления аммиака из цикла синтеза посредством твердых адсорбентов. Известно, что силикагель, алюмогель, некоторые сорта активированного угля и другие сорбенты хорошо поглощают аммиак. Азот и водород поглощаются этими сорбентами относительно слабо.

Насыщенный аммиаком сорбент можно регенерировать с достаточной по.шотой, если пропускать через него смесь газов, не содержащую аммиака.

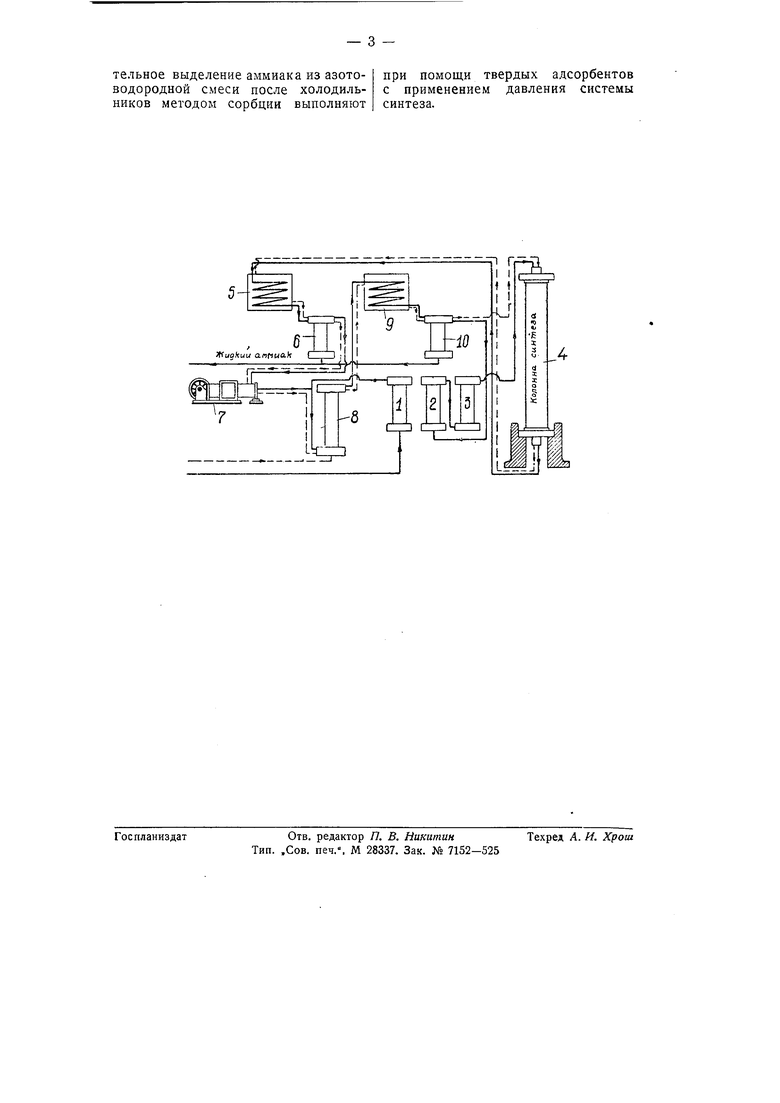

Практическое осуществление способа представлено на прилагаемой

схеме синтеза аммиака с включением в систему синтеза трех адсорберов. Эти адсорберы предназначены для удаления остатков аммиака из азотоводородной смеси, поступающей в колонну синтеза. На чертеже тонкими пунктирными линиями показан ход газа в существующих установках. Жирными сплошными линиями показан путь газа по предлагаемому способу с включением в цикл адсорберов 1, 2 vi 3.

Газ после колонны синтеза 4 направляется, как обычно, на охлаждение в водяной холодильник 5. Сконденсировавшийся в этом холодильнике аммиак отделяется в соответствующем сепараторе 6 и выводится из цикла, направляясь на склад жидкого аммиака. Освобожденная от части аммиака азотоводородная смесь компримируется циркуляционным насосом 7 до нужного давления и идет в фильтр 5. Свежий газ после шестой ступени компрессора (не представленного на схеме) поступает в один из адсорберов, который стоял до этого первым по ходу газа из аммиачного холодильника и сорбент которого, следовательно, с достаточной полнотой уже насыщен аммиаком. Свежий газ, свободный от аммиака, извлекает его из сорбента и уносит в фильтр.

Из фильтра смесь свежего газа с циркуляционным направляется в аммиачный холодильник 9.

Так как содержание аммиака в газе при выходе из аммиачного холодильника при одной и той же температуре постоянно, то в аммиачном холодильнике сконденсируется не только тот аммиак, который содержался в циркуляционном газе, но также и тот, который был извлечен свежим газом из адсорбера, стоящего на продувке. Жидкий аммиак, как обычно, отсепарируется в сепараторе 10 вторичного конденсатора и выведется из цикла.

Азотоводородная смесь после вторичного сепаратора направляется в два последовательно соединенных адсорбера 2, 3. В этих адсорберах создаются весьма благоприятные условия для адсорбции, так как содержание аммиака около 4,0%, температура газа после аммиачного холодильника- около О-5°. Давление около 300 атм. Следовательно, парциальное давление аммиака будет около 12,0 атм. При этих условиях методом сорбции легко достигнуть почти полного удаления аммиака из азотоводородной смеси, поступающей в колонну синтеза.

Десорбция также будет происходить при благоприятных условиях, так как можно для интенсификации процесса десорбции аммиака перенести холодильник шестой ступени компрессора и поставить его на пути газа после десорбции, перед смешением с циркуляционным газом. В этом случае десорбция будет происходить при температуре около 50°. Если же такого мероприятия не проводить, то десорбция будет происходить при 15-25°.

Адсорберы поочередно ставятся на продувку и адсорбцию.

Поскольку процессы адсорбции и десорбции проходят почти под одним и тем же давлением, под которым работает вся система синтеза, значительно упрощается переключение адсорберов и его можно автоматизировать.

Способ может быть применен с достаточной эффективностью на всех установках синтеза аммиака и особенно для низких и средних давлений.

Кроме того силикагель и ряд других сорбентов, как известно, очень хорошо поглощают пары органических веществ. Установка адсорберов на пути газа в колонну синтеза может с достаточной полнотой разрешить и проблему очистки газа от масла, чем удлинится срок службы катализатора и его активность сохранится на более продолжительный срок.

Предмет изобретения.

Способ выделения аммиака из азотоводородной смеси после конденсации аммиачного газа в холодильнике, отличающийся тем, что дополнительное выделение аммиака из азотоводородной смеси после холодильников методом сорбции выполняют

при помощи твердых адсорбентов с применением давления системы синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

| Способ получения жидкого аммиака | 1980 |

|

SU969668A1 |

| Способ выделения нормальных парафиновых углеводородов | 1983 |

|

SU1154259A1 |

| Способ разделения продувочных газовСиНТЕзА АММиАКА | 1979 |

|

SU831152A1 |

| ИЗВЛЕЧЕНИЕ АММИАКА ИЗ ПРОДУВОЧНОГО ГАЗА | 2003 |

|

RU2314255C2 |

| КОЛОННА СИНТЕЗА АММИАКА | 1971 |

|

SU295319A1 |

| Способ получения аммиака | 1978 |

|

SU784154A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ получения высокооктанового компонента бензина | 1977 |

|

SU732363A1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

Авторы

Даты

1940-01-01—Публикация

1937-01-07—Подача