Изобретение относится к разделе нию углеводородных смесей и может быть применено в нефтеперерабатываю щей и нефтехимической промьщшенности, в частности для получения высокочистых хсидких парафинов из нефтяных фракций. В настоящее время за рубежом для получения высокочистых жидких парафинов используют адсорбционные процессы, основанные на пр1шенении в качестве адсорбентов синтетиче.ских цеолитов MgA и СаА. Эти процессы являются, в основном, парофазными, изотермическими и изобарическими. Их названия: Изоси .(США), Энсорб (СЗИА), ТСФ (США), Па рексСГДР)и др. Среди внедренных в промышпенность процессов значительное количество производимых жидких парафинов вырабатывается процессами, использующими аммиачные десорбенты (Энсорб, Парекс). Известен процесс Энсорб, исполь зующий нефтяное сьфье с содержанием 20% п-парафинов Сщ-С( . Это сьфье, разбавленное аммиаком, после нагрева и испарения подают в ад сорбер на цеолит СаА. И -Парафины поглощают цеолитом из газо-сырьево смеси, из адсорбера выводят денормализат в смеси с аммиаком (от пре дьщущей стадии десорбции), подают их на охлаждение и разделение. Пос окончания стадии адсорбции на насы щенный Н -парафинами цеолит подают десорбент - аммиак для их десорбции из цеолита. При этом ста дию десорбции разбивают на 2 части: в первой части на выходе из адсорбера аммиак в смеси с десорбатом, имеющим низкую чистоту по Н -парафинам. Этот поток охлаждают, разделяют и жидкий десорбат (30% от общего количества) возвращают в сьфье. Поток, получае мый во втарой стадии десорбции, также охлаждают в своем узле, разделяют, десорбат (с высоким содерж нием Н -парафинов) выводят из уста новки как готовый продукт (для производства ПАВ) или на доочистку (для производства БВК). Газовые ам миачные потоки от обеих частей десорбции объединяют и после компрем рования и нагрева возвращают в адсорбер на десорбцию 1 , 9I Недостатками данного способа являются необходимость переработки в процессе среднепарафинистого сьфья, содержащего 20% и более Н-парафинов, так как применение для разбавления сырья десорбента (аммиака) из-за его коадсорбции снижает адсорбционную способность цеолита по Н -парафинам и тем самым уменьшает выработку целевого продукта; .необходимость для возврата первой части десорбата в сырье использовать оборудование для его охлаждения и отделения от десорбента/ низкая чистота десорбатов из-за загрязнения десорбента нелинейнь углеводородами сьфья при отделении десорбента от денормализата и первой части десорбата, малый межрегенерационный период работы цеолита из-за недостаточной чистоты десорбента, приводящий к неполной десорбции Н -парафинов и ускорен- , ному коксованию цеолита, Известен также процесс Парекс (ГДР), согласно которому в качестве сырья используют нефтяные фракции с содержанием И -Д1арафинов 20-22%. Сырье разбавляют водородсодержащим газом, испаряют и подают в адсорбер, заполненньй десорбентом (смесью аммиака с газомразбавителем сырья) от предьщущеЙ стадии процесса - десорбции. Полученную на выходе из адсорбера смесь денсрмализата с аммиаком и водородом направляют на охлаждение и разделение. Сконденсированный денормализат выводят из установки в качестве топлива. Газовую смесь подают на отмывку аммиака водой с последующим вьщелением аммиака из насыщенного водного раствора. Отделенные в определенной мере друг от друга водородеодержащий газ и аммиак поступают в свои циркуляционные, системы. По окончании стадии адсорбции проводят стадию десорбции путем подачи десорбента на цеолит MgA, насьщенный -парафинами, в адсорбер, заполненный углеводородами сьфья и водородсодержащим газом от стадии адсорбции. Выходящий из адсорбера поток, содержащий десорбированные К-парафины, углеводороды сырья, водородсодержащий газ и аммиак, подают на охлаждение и разделение.

3

Сконцентрированный и охлаткденньй десорбат (жидкие парафины) вьшодят из установки, а газовую смесь водородеодержащего газа и аммиака добавляют к ранее отмытому аммиак и вводят в систему циркуляции десорбента 2 .

Недостатками данного способа являются низкая рабочая емкость цеолита MgA, приводящая к уменьшению выработки Н -парафинов, из-за применения десорбента с низким содержанием в нем aммкaкa, низкая чистота десорбента, приводящая к неполной десорбции Н-Ьарафинов из цеолита MgA и обуславливающая за счет их коксования в цеолите сокращение межрегенерационного срока слзпкбыцеолита MgA. Наличие водородсодержащего газа .в десорбенте из-за его попадания, особенно в начальньгй период стадии десорбции, снижает парциальное давление аммиака в десорбеите и, как следствие, приводит к уменьшению его

вытесняющего эффекта.

Недостатком является и низкая чистота десорбента из-за попадания в него углеводородов сырья в идчале десорбции.

Наиболее близким к изобретению является способ вьщеления нормальных парафиновых углеводородов путем адсорбции среднепарафинйстого сырья содержащего 18-24% н -парафинов, на цеолите 5А. В этом процессе сырье, разбавленное водородсодержафш газом-разбавителем подшот на стади адсорбции в адсорбер. Выходящий из адсорбера продукт стадии адсорбции денормализат в смеси с водородсодержащ1ам газом и десорбейтом - аммиаксяцг, направляют на охлаждение и разделение. Скондеисированлый и отстабялизированный денормалиэат выводят из установки, а смесь водородсодержащего газа и a oшaкa пода1ет иа отжлвку аммиака водой. Отмытый от аммиака водородеодержаций газ возвращают на разбавление сырья а вьщеленный из аммиачного водного раствора аммиак направляют в обпргй поток циркулирующего десорбента.

После адсорбции в адсорбер подаю десорбент (аммиак, содержащий водород) и проводят десорбцию в две ступени (общая длительность десорбции 600 с, соотношение ступеней

5А2594

0,05-0,09:0,91-0,95). На первой ступени (так называемая стадия продувки) десорбентом из адсорбера отдуваются оставшиеся в нем углеводороды 5 сырья и водородсодержащий газ. Получаемый при этом углеводородный про- . дукт продувки, водород и аммиак подают на охлаждение и разделение. Сконденсированный и охлажденный продукт

0 продувки возвращают в сырье установки, а газовый поток, содержащий аммиак и водородсодержащий газ,направляют на прием компрессора, в систему циркуляции десорбента. Далее проводят вторую ступень десорбции, продолжая подавать в адсорбер десорбент. На выходе из адсорбера получают десорбат в смеси с десорбентом, подают их после теплообмена

0 в холодильную колонну, сконденсированный десорбат выводят на стабилизацию, а десорбент направляют на компремирование. В-результате объединяют в общем потоке десорбента три

5 потока: отмытьш чистый аммиак из денормализатного узла, грязный аммиак (с большим количеством водорода) из узла продувки и более чистый десорбент (близкий по своему

0 составу исходной смеси десорбента, поступающего в адсорбер) из узла десорбата 3 .

Недостатками известного способа являются необходимость переработки . среднепарафинистого сьфья,что связано с количеством обменивающегося в стадии адсорбции с и -парафинами на цеолите аммиака. Снижение содержания Ц -пара4 1нов в сырье влечёт

д за собой соответствующее снижение количества аммиака в декормализатном потоке и, как следствие, получение меньшего количества чистого аммиака, поступающего из узла

5 отмывки в обвщй поток, десорбента, и снижение за зтот счет содержания в нем аммиака. Сн:1женная чистота десорбента обусловливает неполную десорбцию VI -парафинов из

Q цеолита, приводит к меньщей выработке целевого продукта и вследствие коксования недодесорбированных Я-парафинов в цеолите - к сокращению межрегенерационного периода

, его работы.

Повьшение содержания паров десорбата в десорбенте приводит к подавлению его вытеснительного эффекта, уменьшению глубины десорбции Н -парафинов, повышенному коксованию цеолита, уменьшению выработки Целевого продукта. Повышенное содержание паров десорбата в десорбенте вызвано качественным и количественным перераспределением десорбента с денормализатным, продувочным и десорбатным потоками. В случае переработки сырья, содержащего 15,5% н -парафинов, нагрузка по газовому потоку в холодильной колонне десорбата возрастает примерно на 20%, что ухудшает условия ее работы и приводит к резкому выносу с десорбентом паров десорбата.

Целью изобретения является увели чение выхода парафинов, повьшение чистоты десорбента и сокращение удельлого расхода цеолита.

Поставленная цель достигается предлагаемым способом вьщеления нормальных парафиновых углеводородов путем их адсорбции из сырья, смешанного с водородсодержащим газом-разбавителем и цеолитом ЗА, с отводом потока после адсорбции,продувки и десорбции аммиачным десорбентом при их временном соотношении (О,1-0,2):(0,8-0,9) обьедииения потока продувки с потоком после адсор ции, разделения его, с получением смеси газа-разбавителя с аммиаком и углеводородов отмьшки газа-разбавителя от аммиака водой, рециркуляции газаразбавителя в процесс, регенерации аммиака, возвращения его в де. сорбент и извлечения из десорбата целевого продукта.

. Если временное соотношение будет ниже предлагаемого, то гаэо. вый поток с более низким содержанием аммиака подадут в контур десорбента, что снизит его чистоту п аммиаку. Подача в адсорберы на десорбцию полученного таким образом десорбента, имеющего меньшую концентрахщю аммиака, ухудшит условия десорбции н -парафинов и, как следствие, снизит вьфдботку парафинов, межрегенерационньй срок службы адсорбента, увеличит удельный цеолита на 1 т вырабатываемьпс парафинов .

Если соотношение будет вьние предлагаемого, то полученньй на

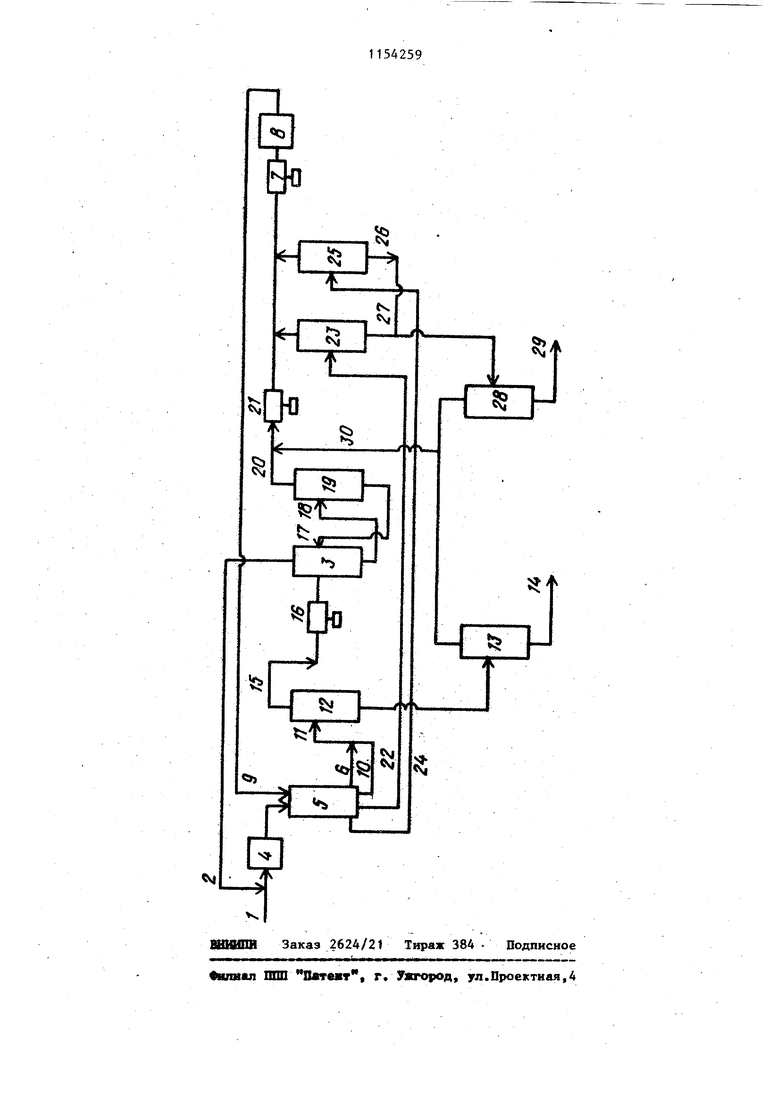

первой стадии десорбции продукт будет содержать большее количество Н-парафинов, и подача этого продукта в поток после адсорбции (денормализат) увеличит в нем содержание Н-парафинов, что ухудшит низкотемпературные свойства денормализата, а также снизит выработку парафинов. На чертеже показана схема поясияющая предлагаемьй способ.

Сырье, керосиногазойлевую фракцию, содержащую 10-16 мас.% н-парафинов , по линии 1 смешивают с газом-разбавителем, подаваемым по

линии 2 из абсорбера 3, нагревают в сырьевой печи 4 и подают в адсорбер 5, заполнеиньй цеолитом MgA (СаЛ). Н -Парафины, содержащиеся в сырье, поглощаются цеолитом, а

из адсорбера выводят продукт стадии адсорбции по линий 6, состоящий из паров денормализата, газа-разбавил-еля и десорбента.

После адсорбции в адсорбер 5

компрессором 7 высокого давления . через печь 8 десорбента подают десорбент 9. В течение 0,1-0,2 от длительности стадии десорбции осуществляют ступень десорбции, в которой получают на выходе из адсорбера продукт 10 первой ступени десорбции, состоящий из углеводородов сырья, газа-разбавнтеля и десорбента. Этот продукт без разделения

смешивают с продуктом стадии адсорбция, отводимьй по линии 6, и объединенным потоком 11 подают в конденсационную колонну 12 денормализата, откуда после конденсации углеводородный жидкий поток направляют в колонну 13 стабилизации денормализата и после стабилизации вьшодят из..установки в качестве компонента дизельного топлива 14.

Газовый поток 15 цз конденсационной колонны 12 денормализата лодаюТ на водрродньй компрессор 16, а затем из газового потока 15 удаляют аммиак водой 17 в адсорбере 3.

Отмытый от аммиака газ-разбавитель 2 из абсорбера 3 подают на смешение с сырьем 1. Аммиачную воду 18 из адсорбера 3 направляют в десорбер 19, где из нее вьщеляют чистый аммиак 20, который затем подают на прием компрессора 21 низкого давления и добавляют в общий поток десорбента.

После окончания первой ступени десорбции в течение 0,05-0,1 общег времени десорбции проводят вторую ступень десорбции и получают продукт 22, представляющий собой боле чистый (по сравнению с продуктом первой ступени десорбции) десорбент и десорбат.

Для охлаждения и разделения этого продукта используют комплекс оборудования 23, предназначенньй как и в известном способе, для потока 1-й ступени десорбции (теплообменники, воздупшые и водяные холодильники, сепаратор). Газовый поток из комплекса оборудования 23 вместо более грязного десорбента первойступени по известному способу, по его линии подают на прием : компрессора 7 высокого давления и в общий поток десорбента.

После второй ступени в течение 0,7-0,85 всего времени десорбции гфоводят третью ступень десорбции, для чего продолжают подавать в адсорбер 5 десорбент 9, а из адсорбера выводят в нитку десорбата Продукт 24 третьей ступени десорбции, уменьшенный, по сравнению с известным способом, на величину продукта второй ступени десорбции, и включающий десорбат и десорбент, которые направляют в конденсационную колонну 25 десорбата.

Газ с верха конденсационной колонны 25 десорбата направляют на прием компрессора 7 высокого давления, а затем через печь 8 десорбента он поступает в общий поток десорбента 9.

С низа конденсационной, колонны 25 десорбата отводят жидкий десорбат 26 третьей ступени десорбции. Этот десорбат смепшвают с десорбатом 27 второй ступени десорбции и после удаления остатков в колонне 28 стабилизации десорбата выводят из установки как целевой продукт -Н-парафины 29..

Поток десорбента 30 с верха колонн 28 и 13 стабилизации направляют на -прием компрессора 21 низкого давления.

Пример 1. (при минимальном соотношении ступеней десорбции Сырьё с содержанием 15,5% j-парафинов в количестве 95200 кг/ч смешивают с 35400 водородсодержащего газа-разбавителя, нагревают в сырьевой печи и при 380 С в течение 5. мин подают в адсорбер на цеолит .MgA.

Характеристика перерабатываемой керосиногазойлевой фрак1щи:

Плотность, г/см 0,824

Фракционный состав

начало кипения, С

10 об.% выкипает,С

50 об.% выкипает, С

90 об.1. выкипает, с конец кипения

(97%),°С

Содержание Н-парафинов, мае Л15,5

Содержание ароматики, мас.%23,6

Содержание серы,мас.% 0,027 0 Йодное число, г

йода/100 г продукта 0,61 Базовое число, мг Шз/1000 мл продукта 2,83 Из адсорбера выводят продукт 5 стадии адсорбции, в том числе пары денормализата в количестве 81100 кг/ч в смеси с газовь1м потоком в количестве 40210 нм/ч с содержанием аммиака-десорбента 0 21,8%. ..

Далее в адсорбер подают нагретый в печи десорбата до З80с десорбент, содержащий 90,3% аммиака, в количестве 84300 нм/ч. Проводят первую ступень десорбции в течение 59 с, во время которой получают продукт первой ступени десорбции, включающий углеводороды сырья и газ, содержащий 54% аммиака, в количестве 9000 нм/ч. Этот поток добавляют к продукту стадии адсорбции, и объединенный поток подают на охлаждение и отделение сконденсированного углеводородного потока (денормализата вместе с продуктом первой ступени десорбции) от газового. Углеводородньй поток в количестве 84700 кг/ч вьшодят из установки .как дизельное топливо, а газовый подают в водородный компрессор, а затем на.отмывку аммиака водой. Отмытый водородсодержащий газ возвращают на смешение с сырьем в .качестве газа-разбавителя. Насьщенную аммиаком воду подают в десорбер на видел ение из нее аммиака. При зтом вьщеляется 12,8 т/ч аммиака, включая 3700 кг/ч аммиака, пришедшего с

потоком первой ступени десорбции. Этот чистьй аммиак поступает в систему циркуляции десорбента.

По окончании первой ступени десорбции проводят BTopjno, продолжая подавать в адсорбер десорбеит в течение 35 с. Получаемый на этой ступени поток второй ступени десорции, состоящий из десорбата, подаю на охлаждение и разделение в освободиввшйся комплекс оборудования первой стадии десорбции. В этом комппексе десорбат отделяют от десорбента, и последний в количестве 6000 нм/ч направляют в систему его циркуляции.

После второй ступени десорбщш проводят третью в течение 506 с. При этом вьюодят на охлажденяе и разделение поток 3-й ступени десорбции, состоящий из десорбата в смеси с десорбентом. После отделения десорбент в количестве 64А 90 нм/ч и содержанием аммиака 84,6 об.% добавляют в общий поток Длительность цикла, с Время адсорбции, с Время десорбции, с первая ступень вторая ступень треть,я ступень Соотношение ступеней (относительное время десорбции,принятой : за единицу) Пример 3. Процесс осуществляют в условиях, описанных в примере 1, за исключением того, JJTO три ступени десорбции проводят соответственно в течение 56, 33 и 33t с т.е. в соотношенш 0, р,08;0,79 (относительно времени стадии десорбции, составляю щей 420 с и принятой за 1,00). При этом получают суммаряьЛ по ток десорбента в количестве 94300 с содержанием.аммиака 90,5 об.%, выработку целевого про дукта - жидких парафинов - 10,67 т/ч, денормализата - 84,53 содержание паров десорбата в десо бент е - 0,4 об.%, часовую рабочую емкость цеолита - 5,96 мас.%, удельный расход цеолита на t т жи ких парафинов - 2,02 кг. В таблице приведены сопоставительные данные по предлагаемому

десорбента, В результате получают объединенньй поток десорбента в количестве 84300 с содержанием аммиака 90,3 об.%, которьй возвращают в адсорбер на стадию десорбвди.

Сконденсированнью потоки десорбата 2-й и 3-й ступеней десорбции объединяют и вьтодят из установки как целевой продукт Н -парафины в количестве 10,5 т/ч.

Пример 2 (при максимальном соотношении ступеней десорбции).

Процесс проводят в условиях, описанных в примере 1,за исключением того, что три ступени десорбции проводят соответственно в течение 54, 31 и 215 с.

При этом ползгчают cy мapный поток десорбента в количестве 94300 с содержанием аммиака 90,6 об.%.Выработка десорбата при этом составляет 10,8 т/ч.

Временное сооткрнюние для примеров 1 и 2 будет следующим: (примеры t И 2) и известному способам , , Как видно из данных тaбJшцы, выделение и -парафинов по предлагаемому способу позволяет увеличить выра;ботку с 10,0 до 10,8 т/ч, т.е. на 8%. Таким образом, предлагаемый вывод потока первой ступени десорбции с потоком денормализата позволяет Исключить попадание больших количеств газа-разбавителя (заполняющего адсорберы после стадии адсорбции) в общий поток десорбента, повысив тем самьм содержание в нем аммиака, и, как следствие искгаочить вытеснякицее действие более чистого десорбента; высвободить комплекс Оборудования, предназначенного для разделения этого потока; использовать освободившийся комплекс оборудования для улучшения работы узлов 11 выделения десорбата и тем самым снизить унос десорбата с газом-десорбентом, уменьпгав потери десорба та, с одной стороны, и снизив тормозящее действие этого десорба154259та в составе десорбента на эффективность стадии десорбции; догрузить установку по свежему сьфью взамен рисайкла продукта первой 5 ступени десорбции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения н-парафинов | 1981 |

|

SU1041558A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| Способ разделения углеводородных смесей | 1975 |

|

SU649691A1 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

| Способ выделения н-парафинов | 1977 |

|

SU767079A1 |

| Способ выделения @ -парафинов | 1986 |

|

SU1342892A1 |

| Способ адсорбционного разделения углеводородов | 1984 |

|

SU1315447A1 |

| Способ получения высокочистых жидких парафинов нормального строения | 1976 |

|

SU740814A1 |

| Способ выделения высших н-алканов | 1978 |

|

SU767080A1 |

| Способ адсорбционного разделения углЕВОдОРОдОВ | 1978 |

|

SU819075A1 |

СПОСОБ ВЫДЕЛЕНИЯ НОРМАЛЬНЫХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ путем их адсорбции из сьфья, смешанного с водородсодержащим газом-разбавителем и цеолитом ЗА, продувки и десорбции парафинов аммиачньм десорбентом и извлечения из продукта десорбции целевого продукта, включающий стадии подачи потока после адсорбции на разделение с получением смеси газа-разбавителя с аммиаком и углеводородов, отмывки газа-разбавителя от аммиака водой и рециркулядаи его в процесс, регенерации аммиака и возвращения его в десорбент, отличающийся тем, что, (Л с целью увеличения выхода парафинов, повышения чистоты десорбента и сокращения удельного расхода цеолита, продувк-у и десорбцию осуществляют при их временном соотношении

(0,098:0 058:0,84) (0,18:0,1:0,72)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кельцев Н.В | |||

| Основы адсорбционной техники | |||

| М,, Химия, 1976, с | |||

| Приспособление для отопления печей нефтью | 1922 |

|

SU458A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Hoffflalparaffine mittlerer KettenlSnge und ihre Gerainnung nach demveiterentwtcheiten Parex-Verfahren | |||

| Cheraiebe Technik, 1969 г 2t, 9, c | |||

| ПРИБОР ДЛЯ СЪЕМКИ ПЛАНА МЕСТНОСТИ | 1922 |

|

SU548A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Промыштнмый процесс адсорбщюкного вь елеиня высокочистых жидких парафинов | |||

| ЦНИИТЭяефтехим, 45 нх Д-83 (прототип) ., | |||

Авторы

Даты

1985-05-07—Публикация

1983-04-22—Подача