1

Изобретение относится к порошковой металлургии, в частности к спеченным антифрикционным материалам, используемым в узлах трения, например, для опор скольжения шарошечных буровых долот.

Известен спеченный антифрикционный материал следующего состава, вес. %:

Олово24-36

Свинец13-18

МедьОстальное

Недостатки известного материала - низкая износостойкость в условиях абразивного износа и повышенный коэффициент трения.

Наиболее близким к описываемому изобретению по технической суш;ности и достигаемому результату является спеченный антифрикционный материал, содержащий, вес. % Кобальт18-50

9-30

Хром

1,2-5 Вольфрам

2-6 Олово 8-25 Свинец 1-3 Никель

0,01-0,1 Бор 0,01-0,1

Кремний

0,5-1,5 Углерод Остальное Медь

известного антифрикционного

Недостаток его высокая стоимость вследматериала -

ствие наличия в составе MaTepnavia дорогих и дефицитных элементов: кобальта и вольфрама. Кроме того, материал обладает новышенными коэффициентом трения (до 0,27) и износом (до 560 мкм/км).

Целью изобретения является повышение антифрикционных свойств и снижение стоимости материала. Это достигается тем, что спеченный антифрикционный материал, содержащи медь, иикель, хром, свинец, олово, бор, углерод и кремип, имеет сле.чующ.с cooTHOHienne компонентов, пс-с. %:

Никель35-45

Хром5-9

Свинец4-8

Олово3-6

Бор0,1-2

Углерод0,1-0,3

Кремний1-2

МедьОстпльноо

Удешевление материала достигается снижением содержания дефицитного кобальта и повышением содержания никеля. 1Матер; пл обладает иизкими коэффицие1ггом третья и износом.

Пример 1. Предварительно гранулируют хромоникелевый силав состава, все. %;

12-16

Хром

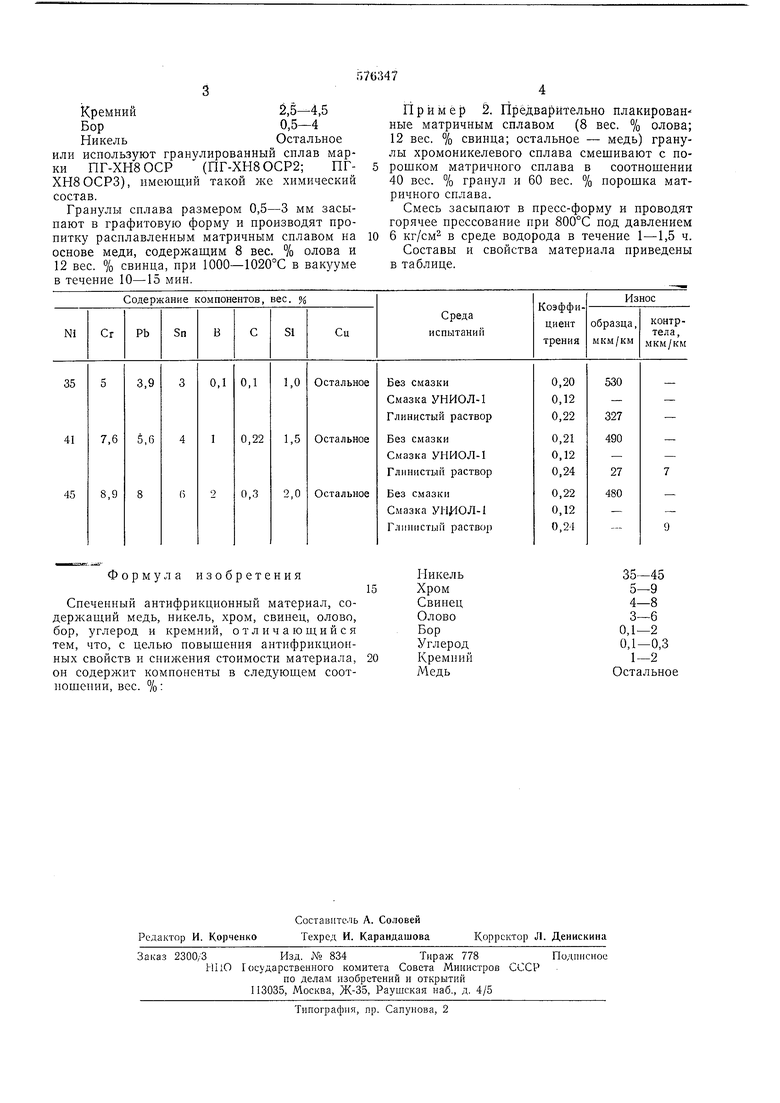

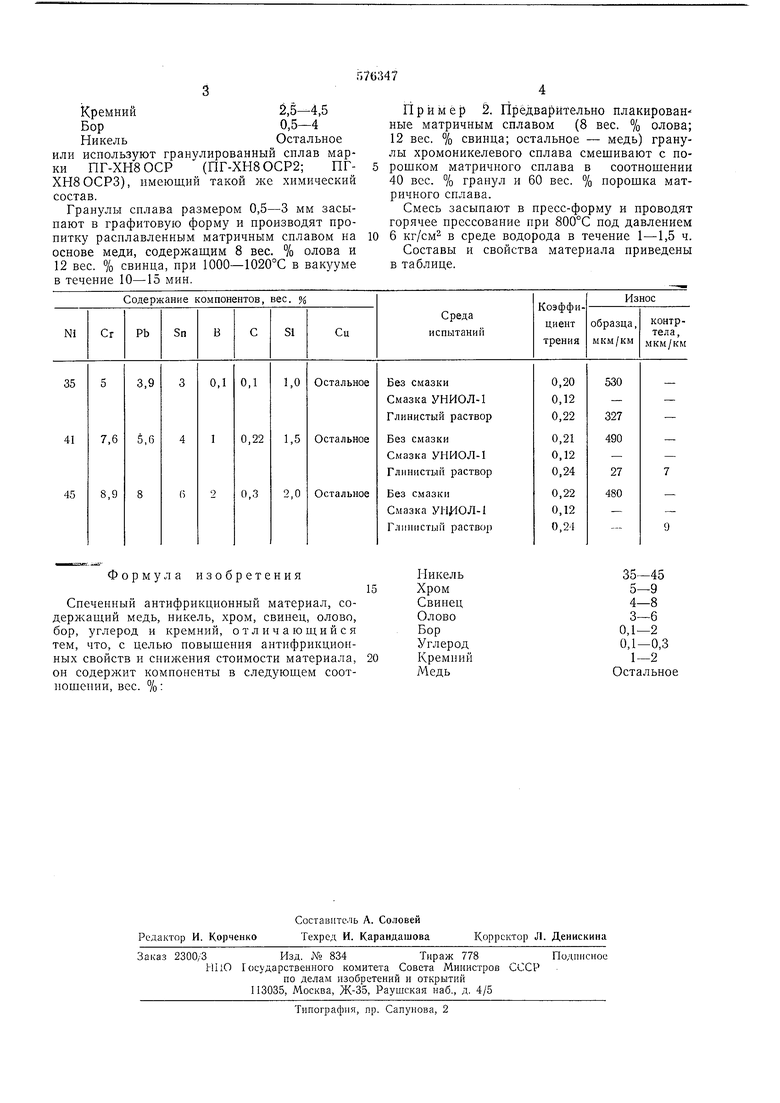

0,4-0,6 Углерод кремнийЙ,5-4,5 Бор0,5-4 НикельОстальное или используют гранулированный снлав марки ПГ-ХН80СР (ПГ-ХН8ОСР2; ПГХН80СРЗ), имеющий такой же химический состав. Гранулы сплава размером 0,5-3 мм засыпают в графитовую форму и производят пропитку расплавленным матричным сплавом на основе меди, содержащим 8 вес. % олова и 12 вес. % свинца, при 1000-1020°С в вакууме в течение 10-15 мин. Пример 2. Предварительно плакирован ные матричным сплавом (8 вес. % олова; 12 вес. % свинца; остальное - медь) гранулы хромоникелевого сплава смещивают с порощком матричного сплава в соотнощении 40 вес. % гранул и 60 вес. % порощка матричного снлава. Смесь засыпают в пресс-форму и проводят горячее прессование при 800°С под давлением 6 кг/см в среде водорода в течение 1-1,5 ч. Составы и свойства материала приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Спеченный материал на основе железа для скользящих электрических контактов | 1980 |

|

SU892495A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ДЛЯ ПРОИЗВОДСТВА АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2320537C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2064519C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН | 2002 |

|

RU2218628C2 |

| Токосъемный элемент полоза электроподвижного состава | 1991 |

|

SU1796499A1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| Состав для получения спеченного фрикционного материала на основе железа для муфты сцепления | 2022 |

|

RU2789797C1 |

Авторы

Даты

1977-10-15—Публикация

1976-05-17—Подача