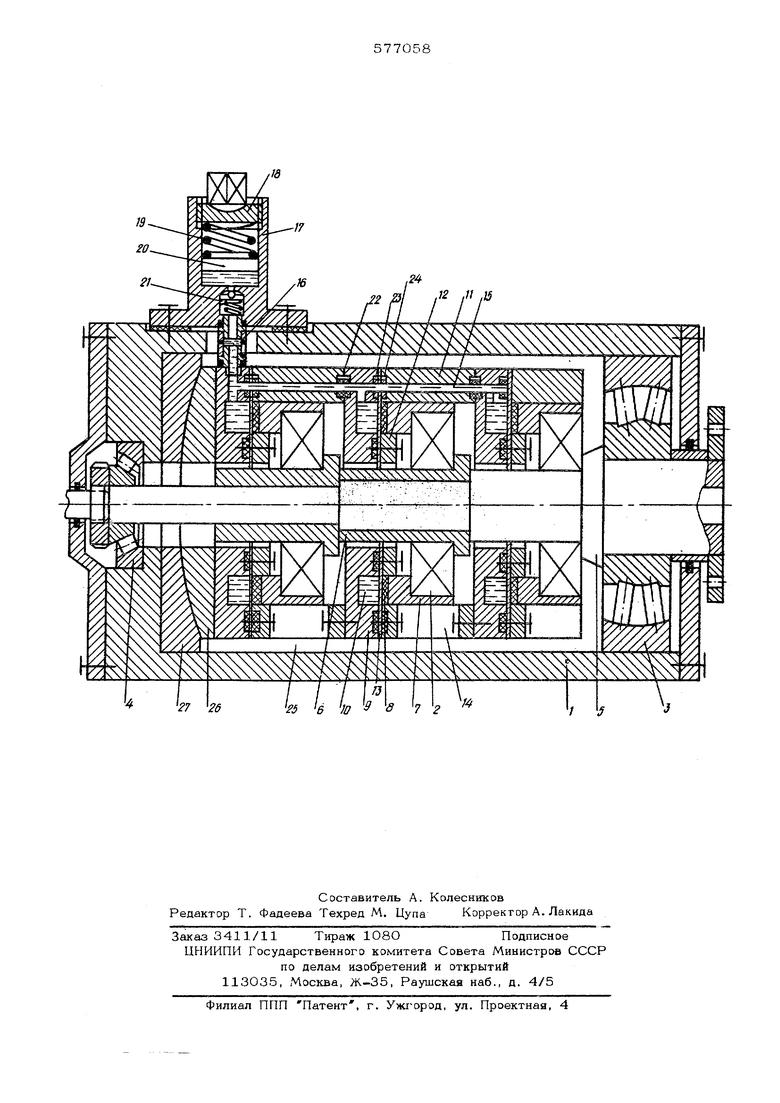

Изобретение относится к трубопрокатному производству, в частности к подшипниковым опорам дорнов упорных механизмов, и предназначено для использования н прошивных и раскатных станах. Известны подшипниковые опоры дорнов упорных механизмов, содержащие корпус, размещенный в его расточках на подшипниках качения шпиндель fl . Недостатком известных опор является сравнительно небольшой срок службы подшипников в условиях значительных динамических нагрузок при работе дорна. Наиболее близкой по своей технической сущности к предложенной является подшипниковая опора дорна упорного механизма, содержащая корпус, размещенный в его ра точках на последовательно расположенных радиально-упорных подшипниках качения по лый шпиндель 2. Такая опора не обеспечивает автоматического устранения зазоров в подшипниках и имеет небольшой срок службы. Целью изобретения является увельгчение срока службы опоры путем автоматического устранения зазоров в подшипниках. Это достигается тем, что опора снабжена установленным на ее корпусе гидро- аккумулятором, а каждый подшипник - гн- дравлическшу устройством компенсации зазоров, выполненным в виде опорного кольца с кольцевой проточкой, заполненной жидкостью и заглушенной кольцевой мембраной, контактирующей через эластичную несжимае- мую прокладку, например гидропластовую, с наружным кольцом подшшшика, н дистанционных втуло7-с с внутренним продольным каналом, связывающим между собой кольцевые проточки опорных колец и гидроакку- мулятор. На чертеже изображена подшипниковая опора дорна упорного механизма. Она содержит корпус 1, размещенный в его расточках на последовательно расположенных радиально-упорных подшипниках качения 2 и самоустанавливающихся подшипниках 3 и 4 полый шпиндель 5. Подшипикки 2, за исключением первого, смонтнро

ваны не установочных втулках 6. Каждый из подшипников 2 снабжен гидравлическим устройством для компенсации зазоров, состоящим иа стакана 7, эластичной несжимаемой гндроппастовой прокладки 8 и опорного кольца 9, в котором выполнена кольцевая проточка 10. На торпе опорного кольца 9 с помощью дистанционной втулки 11 и прижимного кольца 12 закреплена мембрана 13. Все опорные кольца 9 жестко связаны посредством болтов с дистанционными втулками 11, для чего в последних выполнены пазы 14. Кольцевые проточки 1О запол йены жидкостью под давлением и соединены каналами 15, выполненными в дистанционных втулках 11. Кольцевая проточка 1О одного из опорных колец 9 с помощью гибкого шланга 16 соединена с гидроаккуму лятором.

Гидроаккумулятор установлен на наруж- ной поверхности корпуса 1 и состоит из цилиндра 17, крышки 18 с резьбой, пружины 19, поршня 2О и обратного клапана 21.

Уплотнение соединений опорных колец 9 с дистанционными втулками 11 и мембра нами 13 осуществлено упругими кольцами 22, 23 и 24, помещенными в проточки, выполненные на торцах опорных колец 9 и дистанционных втулок 11.

Весь набор подшипников 2 размещен в корпусе 1 с радиальным йазором 25 и опирается через сферический вкладыш 26 на сферический сухарь 27, зафиксировш1ный в корпусе 1.

При заполнении ждаксютью подпоршневого пространства гидр аккумулятора и кольцевых проточек 10 и создании давления жидкости, необходимого для устранения зазоров в подшипниках, мембраны 13 деформируются, причем каждая мембрана даформируется так, что независимо от соотношения ширины внутренних и наружных колец каждого подшипника 2, среднего диаметра их тел качения наружное кольцо каждого подшипника 2 оказьшается зафиксированным в направлении действия рабочей нагрузки мембраной 13.Это обеспе чивает при приложении к набору подшипников 2 рабочей нагрузки равномерное на- гружение всех подшипников, независимо от отклонений их геометрических параметров. По мере износа беговых дорожек и тел качения подшипников 2 при отсутствии рабочей осевой нагрузки в паузе между прокаткой заготовок давление жидкости в колцевых проточках 10 снижается. При понижении давления ниже величины, необходимой для устранения зазоров, открывается обратный клапан 21 и жидкость из гидр оакк ум улятора под действием поршня 2О и пружины по шлангу 16 и каналам 15 поступает в кольцевые проточки 10, поднимая давление в них до первоначального, т.е. необходимого для устранения зазоров. Под действием давления жидкости мембрана 13 деформируется воздействуя на эластичные несжимаемые прокладки 8, которые перемещают стаканы 7 с расположенными в них наружньпу1и кольцами подшипников 2, при этом зазоры в подшипниках 2 устраняются.

-Эластичные несжимаемые прокладки 8, помещенные между мембранами 13 и торца-

ми стаканов 7, не уменьшая осевой жесткости шпинделя дорноупора, позволяет равномерно распределять давление на мембраны, повышают долговечность мембран и обеспечивают возможность их деформации

как в направлении, противоположном кольцевой проточке 10, так и в направлении ее. Применение предложенной подшипниковой опоры дорномеханизма упора позволит уменьшить динамические нагрузки на подшипники;

снизить вибрации и значительно увеличить долговечность узла, увеличить жесткость шпинделя механизма упора.

Формула изобретения

Подшипниковая опора дорна упорного механизма трубопрокатного стана, содержащая корпус, размещенный в его расточках на последовательно расположенных радиальыо-упорных подшипниках качения полый

шпиндель, отличающаяся TeMi что, с цепью увеличения срока службы опоры путем автоматического устранения зазоров в подшипниках, она снабжена установленным на ее корпусе гидроаккумулято-

ром, а каждый подшипник - гидравличес- КИМ устройством компенсации зазоров, выполненным в виде опорного кольца с кольцевой проточкой, заполненной жидкостью и заглушенной кольцевой мембраной, контактирующей через эластичную несжимаемую прокладку, например гидропластовую, с наружным кольцом подшипнийа, и дистанционных втулок с внутренним продольным каналом, связывающ11м между собой кольцевые проточки опорных колец и гидроаккумулятор.

Источники информации, принятые во внимание при экспертизе:

1,Гладышев Р. М. и Паначев В. В. Механическое и транспортное оборудование

трубных цехов, М., Металлургия , 1975, с. 33, рис. 19.

2.Переяь П. Я. Опоры на подшипниках качения в механизмах прокатных станов. М., Машиностроение, 1972, с. 156,

рис. 75.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2433241C1 |

| УПОРНЫЙ ПОДШИПНИК ТУРБОМАШИНЫ | 2008 |

|

RU2368819C1 |

| Устройство для соединения дорна со шпинделем упорного механизма трубопрокатного стана | 1976 |

|

SU577057A1 |

| СПОСОБ ВЫСОКОТОЧНОЙ ВЫСТАВКИ ЗАДАННОЙ ВЕЛИЧИНЫ ЛЮФТА (НАТЯГА) В ОПОРНОМ УЗЛЕ КАЧЕНИЯ СИСТЕМЫ "ВАЛ - КОРПУС" | 2004 |

|

RU2287099C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Устройство разгрузки винтового погружного насоса и его подшипниковый узел, узел торцевых уплотнений, предохранительный узел клапанов и кулачковая муфта | 2017 |

|

RU2672994C1 |

| Шпиндель многоцелевого станка | 1980 |

|

SU944861A1 |

| Устройство для металлообработки | 1991 |

|

SU1811446A3 |

| ПОДШИПНИКОВАЯ ОПОРА С ДЕФОРМИРУЕМЫМИ ЭЛЕМЕНТАМИ | 1997 |

|

RU2130135C1 |

| ТРАНСПОРТНЫЙ УНИВЕРСАЛЬНЫЙ ВАРИАТОР АВТОМАТИЧЕСКОГО ДЕЙСТВИЯ "ТРАНСУНВАРТОР-АВТОМАТ" | 1992 |

|

RU2047023C1 |

Авторы

Даты

1977-10-25—Публикация

1976-05-14—Подача