Предлагаемое изобретение относится к общему машиностроению, в частности к способам обеспечения заданного значения величины люфта (натяга) в опорных узлах качения системы "вал - корпус". Например, в шпиндельных узлах металлообрабатывающих станков различного назначения.

Известны множество различных способов регулирования люфта (натяга) в системах "вал - корпус", например способы реализованные в шпиндельных узлах по а.с. СССР №№: 1287978; 1357143; 1743704, по патенту России №2064371 и т.д. Применение этих способов позволяет решить задачу регулирования величины люфта (натяга) в соответствии со значениями эксплуатационных нагрузок на вал. Но фактические значения величины выставленного по известным способам люфта (натяга) имеют большую неопределенность, которая существенно влияет на качество обработанных поверхностей. В значительной мере эта неопределенность вызвана неопределенностью и нестабильностью жесткости упругих регулировочных элементов часто применяемых в шпиндельных узлах для минимизации люфта в опорах качения. В изобретениях по по а.с. СССР №№: 767420; 1739108; и по патентам Украины №№: 12801 и 13031 для выставки заданных величин люфта (натяга) выполняют весьма трудоемкие операции по подбору толщины дистанционных колец или ширины колец подшипников. Ни один из известных аналогов не позволяет обеспечить стабильность выставленного значения люфта (натяга) во всем диапазоне эксплуатационных нагрузок, из-за отсутствия жесткости одновременного крепления в выставленном положении обоих колец радиально-упорного подшипника качения в корпусе и на валу во всем диапазоне эксплуатационных нагрузок на него.

Из известных способов наиболее близким по технической сущности к предлагаемому изобретению является способ регулирования натяга в радиально-упорных подшипниках шпиндельного узла по а.с. СССР №1098671. Выставку двух значений величины натяга по прототипу выполняют из-за необходимости обеспечения двух режимов работы станка. В черновом режиме обработки на вал действуют большие эксплуатационные нагрузки. В чистовом режиме требуется высокая точность обработки, что достигается, в том числе, значительным снижением эксплуатационных нагрузок на вал. При регулировании натяга по способу, являющемуся прототипом, защемляют на валу внутренние обоймы (кольца) подшипников качения, перемещают вдоль оси шпинделя наружные их обоймы (кольца) на расчетную величину, предварительно к валу прикладывают осевое усилие (при этом перемещают его) для разгрузки обойм этих подшипников.

Способ регулирования величины натяга по прототипу также не обеспечивает стабильное поддержание заданной величины натяга во всем диапазоне эксплуатационных нагрузок, что объясняется недостаточной жесткостью крепления обойм подшипников. Это вызывает необходимость перенастройки величины натяга в опорах качения при изменении режимов обработки заготовок, что влечет за собой высокую конструктивную сложность его реализации и использования в процессе эксплуатации.

Целью предлагаемого изобретения "Способ высокоточной выставки заданной величины люфта (натяга) в опорном узле качения системы "вал - корпус" является обеспечение высокой точности выставки заданного значения величины люфта (натяга) и сохранение его во всем диапазоне эксплуатационных нагрузок на вал.

Поставленная цель достигается путем жесткого защемления с двух сторон одного из колец радиально-упорного подшипника с последующим одновременным, осевым, взаимным относительным перемещением незащемленных колец подшипников качения, кольцевого упора и вала в положение, соответствующее заданной величине люфта (натяга), между кольцами подшипников и их телами качения, и дальнейшей жесткой фиксацией кольцевого упора в выставленном положении с последующим жестким защемлением с двух сторон второго кольца радиально-упорного подшипника.

Предварительно на вал последовательно устанавливают упорный подшипник, дистанционную втулку, выполненную в форме стакана, по плотной посадке кольцевой упор, в котором реализована возможность выставки величины радиального натяга на валу, радиально-упорный подшипник и регулировочную гайку. Причем дистанционную втулку ориентируют дном стакана в сторону упорного подшипника, а внутри нее размещают кольцевой упор. После этого наружное кольцо радиально-упорного подшипника жестко защемляют с двух сторон между крышкой подшипникового узла и, через дистанционную втулку, ступенчатым выступом в центральном отверстии корпуса. Затем регулировочной гайкой перемещают по валу, вдоль его оси, в сторону упорного подшипника внутреннее кольцо радиально-упорного подшипника и через него одновременно перемещают его кольцевой упор. Одновременно, со стороны регулировочной гайки, через радиально-упорный подшипник передают усилие на корпус, реакцией которого перемещают вал со ступенчатым упором на нем, которым перемещают упорный подшипник на нем в сторону дистанционной втулки. Во время перемещения элементов опорного узла качения контролируют величину люфта (натяга) в нем. При достижении величины люфта заданного значения через отверстие в корпусе винтовыми парами увеличивают радиальный натяг в кольцевом упоре на валу до величины, исключающей его смещение под действием эксплуатационных нагрузок на вал. После чего регулировочной гайкой жестко защемляют с двух сторон внутреннее кольцо подшипника в выставленном положении между регулировочной гайкой и кольцевым упором, при этом между кольцами подшипника и их телами качения сохраняется выставленная величина люфта.

В случае необходимости выставки в подшипниках качения заданного значения натяга предварительно устанавливают значение люфта, равное нулю, для чего выполняют последовательность действий, описанную выше, до действия по увеличению радиального натяга в кольцевом упоре на валу. Затем регулировочной гайкой одновременно перемещают внутреннее кольцо радиально-упорного подшипника, кольцевой упор, вал и упорный подшипник в положение, соответствующее заданному значению натяга. После этого последовательно увеличивают радиальный натяг в кольцевом упоре и регулировочной гайкой жестко защемляют с двух сторон внутреннее кольцо радиально-упорного подшипника в выставленном положении между регулировочной гайкой и кольцевым упором.

Предлагаемое изобретение как "способ" характеризуется следующей совокупностью существенных признаков, которая позволяет достичь цели изобретения при его реализации.

Из перечисленных в таблице существенных признаков, признаки, приведенные в пп.4, 7, 8, 9 и 13-22 являются отличительными и их наличие при реализации способа является достаточным во всех случаях, на которые распространяется объем правовой охраны.

Для реализации существенного признака по п.4 предлагается в устройстве, реализующем способ, использовать кольцевой упор, в котором предусмотрена возможность увеличения радиального натяга на валу посредством, например, винтовых пар. Для реализации существенного признака по п.21 предлагается в устройстве, которое реализует способ, использовать, например, отверстие в корпусе.

Анализ научно-технической и патентной литературы не выявил технических решений, которые обладают совокупностью подобных признаков и эффектом, который достигается. Это позволяет считать, что заявляемое изобретение удовлетворяет критериям "изобретательский уровень".

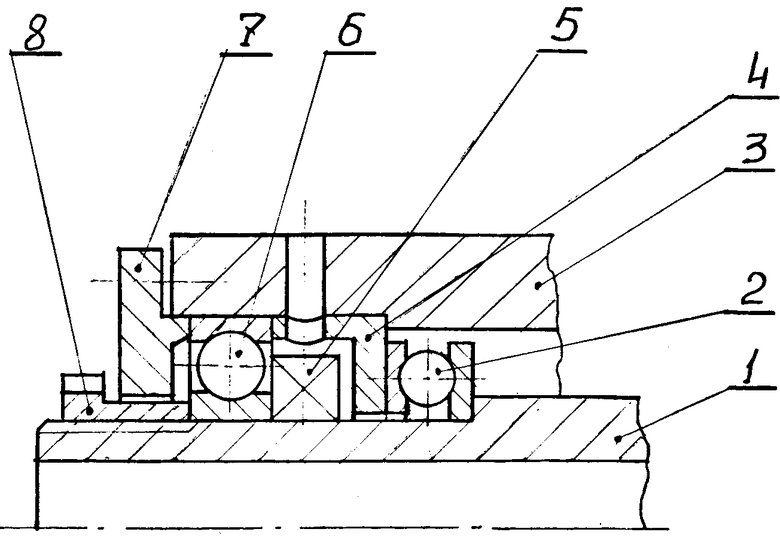

На чертеже показана схема системы "вал - корпус", которая реализует предлагаемый способ. На ней обозначены:

1. Вал.

2. Подшипник упорный.

3. Корпус.

4. Втулка дистанционная.

5. Упор кольцевой.

6. Подшипник радиально-упорный.

7. Крышка подшипникового узла.

8. Гайка регулировочная.

Выставку заданного значения люфта (натяга) по заявляемому способу выполняют следующим образом (см. чертеж).

На вал (1) со ступенчатым упором на нем последовательно устанавливают подшипник (2) упорный, втулку (4) дистанционную, выполненную в форме стакана, затем устанавливают упор (5) кольцевой, в котором предусмотрена возможность выставки величины радиального натяга на валу, устанавливают на вал по плотной посадке подшипник (6) радиально-упорный, крышку (7) подшипникового узла и гайку (8) регулировочную. При установке втулку (4) дистанционную ориентируют дном стакана в сторону подшипника (2) упорного, а упор (5) кольцевой размещают в полости втулки (4) дистанционной. Затем наружное кольцо подшипника (6) радиально-упорного через втулку (4) дистанционную жестко защемляют с двух сторон между крышкой (7) подшипникового узла и ступенчатым выступом центрального отверстия корпуса (3). После чего гайкой (8) регулировочной одновременно перемещают по валу (1) внутреннее кольцо подшипника (6) радиально-упорного и через него перемещают упор (5) кольцевой в сторону подшипника (2) упорного. Одновременно со стороны гайки (8) регулировочной через подшипник (6) радиально-упорный передают усилие на корпус (3). Реакцией этого усилия перемещают вал (1) со ступенчатым упором на нем, которым перемещают подшипник (2) упорный в направлении втулки (4) дистанционной. Во время перемещения элементов опорного узла качения контролируют величину текущего люфта (натяга) в системе "вал - корпус", например, с помощью индикатора часового типа. После достижения величиной люфта заданного значения через отверстие в корпусе (3) посредством винтовых пар (на чертеже не показаны) увеличивают в упоре (5) кольцевом величину радиального натяга на валу до значения, исключающего его перемещение под действием эксплуатационных нагрузок. Затем гайкой (8) регулировочной жестко защемляют с двух сторон внутреннее кольцо подшипника (6) между гайкой (8) регулировочной и упором (5) кольцевым. При этом между кольцами подшипников и их телами качения сохраняется величина выставленного люфта (натяга). Для обеспечения абсолютной жесткости защемления гайка (8) регулировочная может быть выполнена, например, самоконтрящейся.

Таким образом, дополнительное, по сравнению с известными, применение в предлагаемом способе кольцевого упора, в котором предусмотрена возможность установки (увеличения) радиального натяга на валу, последующего одновременного, осевого перемещения элементов опорного узла качения в положение, соответствующее заданному значению люфта (натяга), жесткая фиксация в этом положении кольцевого упора с достаточным радиальным натягом на валу и жесткое защемление с двух сторон второго кольца радиально-упорного подшипника обеспечило, в отличие от известных способов, фактически абсолютно жесткое защемление с двух сторон обоих колец радиально-упорного подшипника в выставленном положении относительно корпуса и вала, что позволило не только установить в опорном узле заданную величину люфта (натяга), но и сохранить ее во всем диапазоне эксплуатационных нагрузок в опорном узле системы "вал - корпус".

Ниже перечислены дополнительные положительные эффекты заявляемого способа, которые были выявлены после исследования работоспособности опытных образцов системы "вал - корпус", выполненных в виде шпиндельных узлов токарного и фрезерного станков. В опорных узлах шпинделей этих станков выставлялись заданные значения величины люфта по заявляемому способу.

1. Фактическая величина осевого люфта в упорном и радиально-упорном подшипниках, реализуемая после выставки его заданной величины по заявляемому способу, оказывалась всегда одинаковой и постоянной. Отмеченный факт имеет важное значение для увеличения ресурса опорного узла качения системы "вал - корпус" за счет фактической идентичности условий эксплуатации подшипников качения.

2. Выставленная по заявляемому способу заданная величина люфта в опоре качения шпинделя токарного станка в пределах до 2 микрометров сохранила свое значение в процессе испытаний под воздействием всего диапазона эксплуатационных нагрузок на вал в течение более 5 тысяч часов. Применение заявляемого способа позволило исключить, необходимую при реализации известных способов, перенастройку величины люфта (натяга) при изменении вида обработки заготовки с "черновой" на "чистовую" и наоборот, сохранив при этом высокое качество обработанных поверхностей.

3. Ресурсные испытания шпиндельних узлов выявили незначительное увеличение люфта в опорах качения до 0,2 микрометров, обусловленное исключительно износом в пределах шероховатости поверхностей качения подшипников.

4. Конструкция шпиндельного узла, в котором реализован заявляемый способ выставки, и технологический процесс выставки заданной величины люфта (натяга) являются значительно менее сложными по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОТОЧНОЙ СВОБОДНООБКАТНОЙ ОБРАБОТКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2311991C2 |

| Устройство для ротационной вытяжки с утонением | 1981 |

|

SU1031572A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ (ВАРИАНТЫ) | 2004 |

|

RU2268412C1 |

| Подшипниковый узел | 1990 |

|

SU1784077A3 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИЖАТИЯ ДЕТАЛЕЙ ПРИ ИХ ПРИКЛЕИВАНИИ | 2004 |

|

RU2272185C2 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| Шпиндель металлорежущего станка | 1987 |

|

SU1583269A2 |

| УЗЕЛ ВЫСОКООБОРОТНОЙ ШЕСТЕРНИ РЕДУКТОРА ВЕТРОДВИГАТЕЛЯ | 1999 |

|

RU2150022C1 |

Изобретение относится к общему машиностроению, в частности к способам обеспечения заданного значения величины люфта (натяга) в опорных узлах качения системы "вал - корпус", например в шпиндельных узлах металлообрабатывающих станков различного назначения. Высокоточная выставка люфта или натяга достигается путем жесткого защемления с двух сторон одного из колец радиально-упорного подшипника с последующим одновременным, осевым, взаимным относительным перемещением незащемленных колец подшипников качения, кольцевого упора и вала в положение, соответствующее заданной величине люфта или натяга между кольцами подшипников и их телами качения, и дальнейшей жесткой фиксацией кольцевого упора в выставленном положении с последующим жестким защемлением с двух сторон второго кольца радиально-упорного подшипника. Технический результат - обеспечение высокой точности выставки заданного значения величины люфта или натяга и сохранения его во всем диапазоне эксплуатационных нагрузок на вал.

| Способ регулировки натяга в радиально-упорных подшипниках шпиндельного узла | 1982 |

|

SU1098671A1 |

| Способ регулировки предварительного натяга в подшипниках качения подшипникового узла | 1990 |

|

SU1754948A1 |

| СПОСОБ РЕГУЛИРОВКИ ПРЕДВАРИТЕЛЬНОГО НАТЯГА В ПОДШИПНИКАХ КАЧЕНИЯ ПОДШИПНИКОВОГО УЗЛА | 1991 |

|

RU2010211C1 |

| JP 2004036748 A, 05.02.2004 | |||

| JP 5177406 A, 20.07.1993. | |||

Авторы

Даты

2006-11-10—Публикация

2004-08-03—Подача