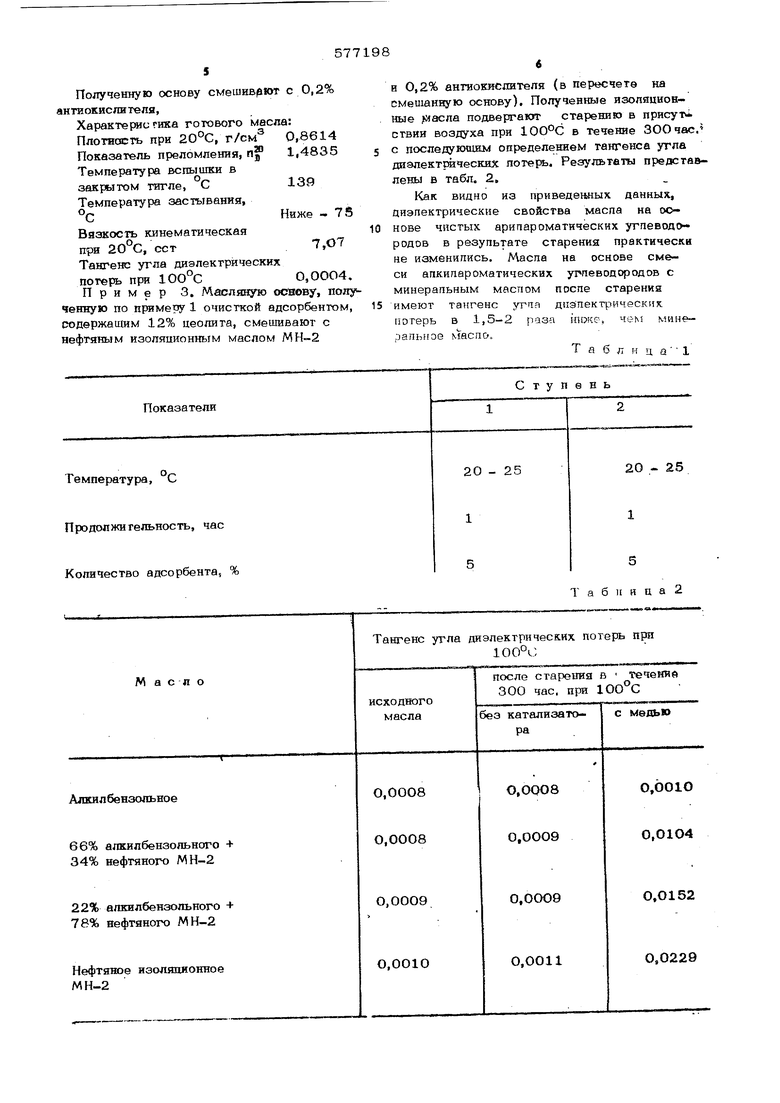

Для получения товарного масла в зависимости о г исходного сырья получетшую основу смешивают с присадками или с нефтяным маслом и присадками. Вследствие HejEto статочно высокой степени очистки полученной основы товарное, масло характеризуется высокими диэлектрически и потерями. Результатом являются значительные потери передаваемой; мощности, т. е, применение такого изоляционного масла неэкономично. Кроме того, теряемая мощность расходуется на нагрев масла, что ускоряет его старение и тем самым сокращается срок службы мас па. Кроме того, при разогреве масла до достаточно высокой температуры возможен про.бой изоляции. Целью изобретения является повышение качества основы изоляционного масла. Для этого предлагается способ получени основы изоляционного масла путем алкилиро вания МО но циклических ароматических углеводородов олефинамн Cj- , фракционирования продуктов алкилирования с получением масляной фракции, ее очистки контактированием алюмосиликатным адсорбентом, содержащим 2-2Овес%цеолита типа У. По этому способу при очистке масляной фракции используют амоносиликатный адсорбент, . содержащий 2-2О вес.% цеолита типа У, Полученн -ю основу смешивают с компоне а.ли товарного масла. Если в качестве исходного сырья используют чистые алкилар магические .углеводороды, то полученную основу : смешивают с антиокислительными присадками, если товарное масло готовится на смеси указанных углеводородов, то полученную ov;HOBy смешивают с минеральным маслом и антиокислительными присадками. Обрабопса основы маслаадсорбентом, содержащим 2-20% цеолита типа У - компо нента с упорядоченной кристаллической стру турой, обеспечивает тонкую очистку алкилароматических углеводородов от полярных соединений. В результате получаемое изоляционное масло обладает значительно лучшими диэлектрическими свойствами. Применени его связано с меньшими потерями мощности; Меньшим разогревом в процессе эксплуатации и более длительным сроком службы. Низкий тангенс угла диэлектрических потерь получаемых масел обеспечивает повышение надежности изоляции и увеличение нагрузочной способности линий электроперепачи. Пример 1. Технический бензол алкилируюг фракцией d -олефинов, выкипающей при 18О-240°С и содержащей смесь оле4мнов с числом углеродных атомов в молекуле от 9 до 15. Реакцию проводят при 5О С в присутствии 3,2% сухого хлористого алюминия при весовом: соотношении бянзол/ /олефины, равном в. Полученный продукт после нейтрализации и подсушки фракционируют с выделением масляной фракции, выкипающей при 28О-315 С. Последнюю подвергают контактной очиспсе алюмосиликатным адсорбентом, содержащим 2,12 и 2О% цеолита типа У. Очистку проводят в две ступени при условиях, приведенных в табл. 1. Полученную основу смешивают с антиокисч лителем в количестве 0,2 вес.%. Масла, полученные очисткой адсорбентом с различным содержанием неолита, имеют следующие свой ства: Плотность при 20 С, г/см 0,8612 Показатель преломления, п 1,48-43 Температура вспышки в 139 закрытом тигле, С Температура застывания. Ниже - 75 Вязкость кинематическая ( ест) при Диэлектрические свойства масла оценивают по значению тангенса утла диэлектрических потерь. Так, тангенс угла диэлектрических потерь при 100 е при очистке отбеливаю щей глиной 0,0048; аморфным алюмосиликатом 0,0026; алюмосиликатом с содержанием 2 вес.% цеолита У 0,ОО14{ алюмосиликатом с содержанием 12 вес.% цеолита У О,ОО08; алюмосиликатом с содержанием 2О вес.% цеолита У 0,0012 и при очистке цеолитом типа У 0,ОО19. Масла, полученные по предлагаемому способу, имеют тангенс угла диэлектрических потерь в 2-3 раза ниже, чем при очисгке алюмосиликатом, и в 4-6 раз ниже, чем при очистке отбеливающей глиной. Увеличение содержания цеолита более 2О% в алюмосиликате Не дает улучшения диэлектрических свойств масла. Пример 2. Масляную фракцию 280-315°С, полученную по .1, подвергают перколяционной очистке алюмоиликатным адсорбентом, содержащим lij% еолита типа У. Условия очистки: - 25 Температура, Количество адсорбента, вес.% Полученную основу смешивают с 0,2% антиокислителя, Характерна гика готового масла: Плотносп. при 20°С, г/см 0,8614 Показатель преломления, п 1,4836 Температура вспышки в закрытом тигле, С Температура застывания. Ниже - 7 Вязкость кинематическая при 20°С, ест 7,07 Тангенс угла диэлектрических потерь при 10О°С0,ООО4 Пример 3. Масляную основу, пол ченную по примеру 1 очисткой адсорбентом содержащим 12% цеолита, смешивают с нефтяным изоляционным маслом МН-2 и 0,2% антиокислителя (в пересчете на смешанную основу). Полученные изоляционные яаспа подвергают старению в присут. ствии воздуха при 10О°С в течение ЗООчас. с последующим определением тангенса угла диэлектрических потерь. Результаты представлены в табл. 2. Как видно из приведенных данных, диэлектрические свойства маспа на основе чистых арипароматнческих углеводородов в результате старения практически не изменились. Масла на основе смеси алкипароматических углеводородов с минеральным маслом после старения имеют тангенс угча дмэлектрическнк потерь в 1,5-2 раза ниже, чем минерапьное маспо. Т а б л н а а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционное масло | 1977 |

|

SU609761A1 |

| Способ получения электроизоляционного масла | 1980 |

|

SU925989A1 |

| Способ получения кабельного масла | 1980 |

|

SU941407A1 |

| Способ получения электроизоляционного масла | 1980 |

|

SU882980A1 |

| Способ получения белого масла | 1980 |

|

SU872543A1 |

| Способ получения трансформаторного масла | 1979 |

|

SU910731A1 |

| Способ определения состава нефтяных фракций | 1971 |

|

SU763778A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАСЛА | 2005 |

|

RU2287553C1 |

| Способ получения синтетического масла | 1976 |

|

SU666869A1 |

| СПОСОБ СЕЛЕКТИВНОГО УДАЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ НЕФТИ | 2021 |

|

RU2774190C1 |

М а с л о

Алкилбензольное

66% алкилбензольного + 34% нефтяного МН-2

22% алкилбензольного + 78% нефтяного МН-2

Нефтяное изоляционное МН-2

Т а б 11 и U а 2

Тангенс угла диэлектрических потерь при 100°С

после старения в течение ЗОО час. при 1ОО°С

без катализатос Мелью ра

0,0010

O.OQOS

О,ООО8

0,0008

0,01О4

О.ОООЭ

0,0152

О.ОООЭ

О,ООО9

0,0229

0,0011

0,0010

Формупа изобретенияции и последующей ее очистки коытактирова-

Способ получения основы изоляционного мае-«ием с адсорбентом, отличаюшийпа путемапкинированиямоноцикпических аро-с я тем, что, с целью повышения качества

магических углеводородов олефинами с 9-15целевого продукта, в качестве адсрбента исатомамиуглерода, фракционированияпродук- s«опьауют алюмосиликат, содержащий 2-20 вес.%

товалкилирования с получением масляной фрак цеопита типа У.

Авторы

Даты

1977-10-25—Публикация

1976-05-13—Подача