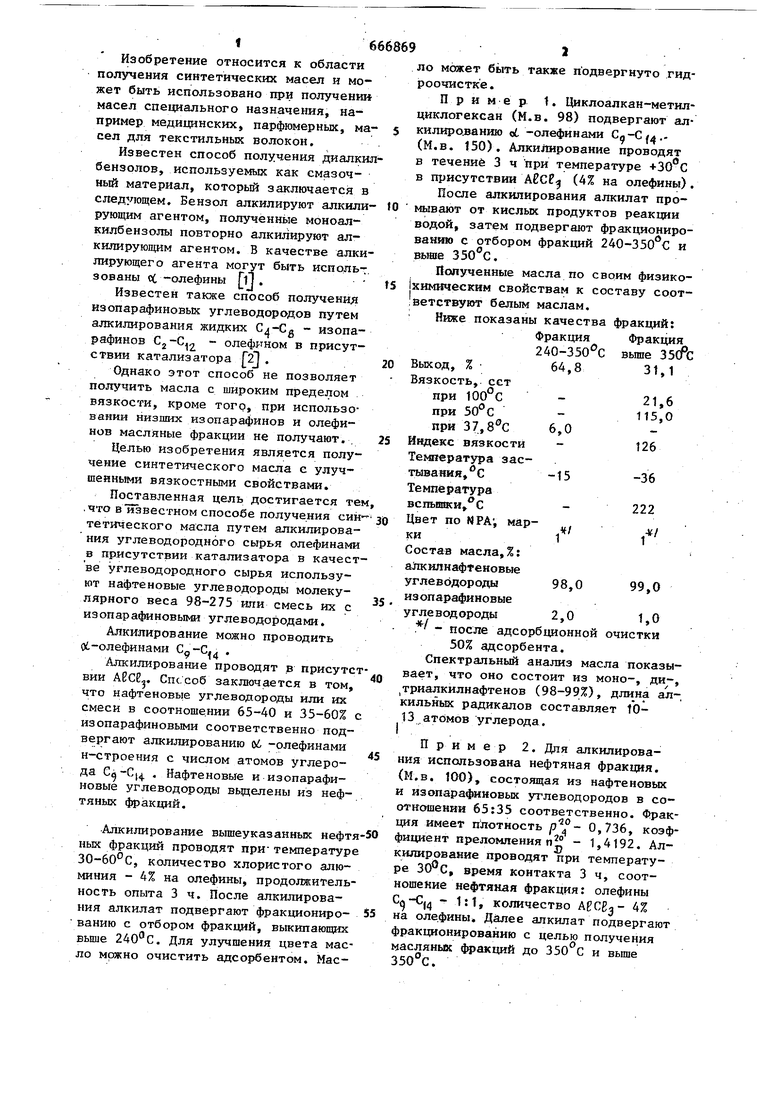

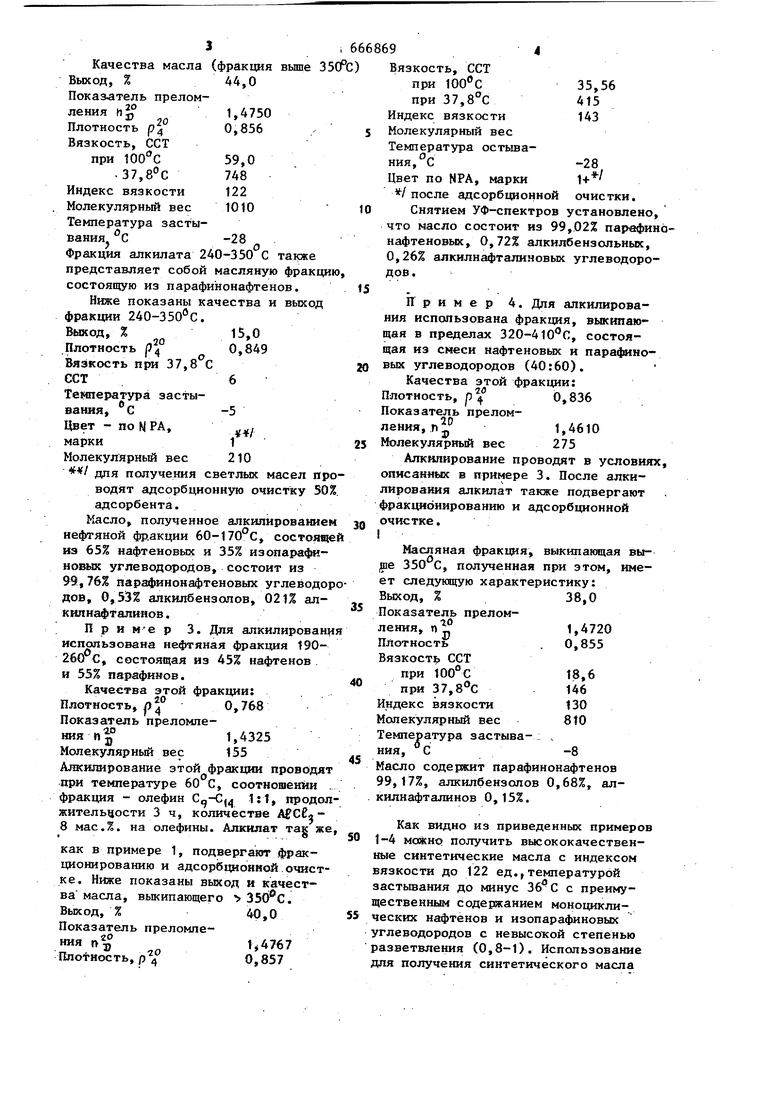

а: а а 00 0: со f6 Изобретение относится к области получения сиитетических масел и может быть использовано при получении масел специального назначения, например медицинских, парфюмерных, ма сел для текстильных волокон. Известен способ получения диалки бензолов, используемых как смазочный материал, который заключается в следующем. Бензол алкилируют алкили рующим агентом, полученные моноалкилбензолы повторно алкилируют алкилирующим агентом. В качестве алки лирующего агента могут быть использованы оС -олефины Ш. Известен также способ получения изопарафиновых углеводородов путем алкилирования жидких - изопарафинов олефином в присутствии катализатора 2J . Однако этот способ не позволяет получить масла с широким пределом вязкости, кроме того, при использовании низших изопарафинов и олефинов масляные фракции не получают.. Целью изобретения является получение синтетического масла с улучшенными вязкостными свойствами. Поставленная цель достигается те .что вТ1звестном способе получения син тетического масла путем алкилирования углеводородного сырья олефинами в присутствии катализатора в качест ве углеводородного сырья используют нафтеновые углеводороды молекулярного веса 98-275 шги смесь их с изопарафиновыми углеводородами. Алкилирование можно проводить Ot-олефинами С„-С. . Алкилирование проводят в присутс вии ABCL. Спссоб заключается в том, что нафтеновые углеводороды ихш их смеси в соотношении 65-40 и 35-60% изопарафиновыми соответственно подвергают алкилированию об -олефинами н-строения с числом атомов углерода (ф . Нафтеновые и изопарафиновые углеводороды вьщелены из нефтяных фракций. Алкилирование вышеуказанных нефт ных фракций проводят при-температур 30-60 С, количество хлористого алюминия - 4% на олефины, продолжитель ность опыта 3 ч. После алкилирования алкилат подвергают фракционированию с отбором фракций, выкипающих выше . Для улучшения цвета мас ло можно очистить адсорбентом. Масло может быть также подвергнуто гидроочистке . Пример t. Циклоалкан-метилциклогексан (М.в. 98) подвергают алкилиро.ванию ct -олефинами .(М.в. 150). Алкилирование проводят в течение 3 ч при температуре +30 С в присутствии А8СР| (4% на олефины). После алкилирования алкилат промывают от кислых продуктов реакции водой, затем подвергают фракционированию с отбором фракций 240-350 € и вьнпе . Полученные масла по своим физико1химическим свойствам к составу соот.ветствуют белым маслам. Ниже показаны качества фракций: Фракция Фракция 240-350 0 вьше 35СРс 64,8 Выход, % Вязкость, ест при 100°С при 50С при 37,8°С Индекс вязкости TefrfiiepaTypa застывания, с Температура вспьшвси С Цвет по NPA; маркиСостав масла, %: аЛк илнафтеновые углеводороды изопарафиновые углеводороды . - после адсорбционной очистки 50% адсорбента. Спектральный анализ масла показывает, что оно состоит из МОНО-, ДИ-, триалкилнафтенов (98-99%), длина ал-, кильных радикалов составляет 1013 атомов углерода. Пример 2. Для алкилирования использована нефтяная фракция. (М.в. ШО), состоящая из нафтеновых и изопара новых углеводородов в соотношении 65:35 соответственно. ФракЩ1Я имеет плотность 0,736, коэффициент преломления п - 1,4192. Алкилирование проводят при температуре , время контакта 3ч, соотношение нефтяная фракция: олефины 4 количество 4% на оле.фины. Далее алкилат подвергают фракционированию с целью получения маслянык фракций до 350 С и выше 350°С. Качества масла (фракция вьше Выход, %44,0 Показатель прелом1,4750 ления h Плотность р 0,856 Вязкость, ест при 59,0 .37,8°С 748 Индекс вязкости 122 Молекулярный вес 1010 Температура застывания с-28Фракция алкилата 240-350 С такж представляет собой масляную фра состоящую из парафинонафтенов. Ниже показаны качества и вых фракции 240-350 С. Выход, %15,0 Плотность р4 Вязкость при 37,8 С ест6 Температура застывания, С Цвет - по N РА, марки1 Молекулярный вес 210 / для получения светлых масел водят адсорбционную очистку адсорбента. Масло, полученное алкилирова нефтяной фракции 60-170°С, сост из 65% нафтеновых и 35% изопара новых углеводородов, состоит из 99,76% парафинонафтеновых углев дов, 0,53% алкнлбензолов, 021% килнафталинов. При ме р 3. Для алкилиро использована нефтяная фракция 1 26СГС, состоящая из 45% нафтено и 55% парафинов. Качества этой фракции: Плотность, 0,768 Показатель преломле1,4325 155 Молекулярный вес Алкшшрование этой фракции пров при температуре 60 С, соотношен фракция - олефин 1:1, пр жительцости 3 ч, количестве С 8 мас.%. на олефины. Алкилат Ta как в примере 1, подвергают фра ционированию и адсорб1 нонной.оч ке. Ниже показаны выход и качес ва масла, выкипающего . Выход, %40,0 Показатель преломпения ,(4767 Плотность, 0,857 Вязкость, ест при ,56 при 37,8°е415 Индекс вязкости143 Молекулярный вес Температура остывания,е-28 Цвет по NPA, марки1+ 1 после адсорбционной очистки. Снятием УФ-спектров установлено, что масло состоит из 99,02% парафинонафтеновых, 0,72% алкилбензольных, 0,26% алкилнафталиновых углеводородов . Пример 4. Для алкилирования использована фракция, выкипающая в пределах 320-4 , состоящая из снеси нафтеновых и парафиновых углеводородов (40:60). Качества этой фракщси: Плотность, ,836 Показатель преломления, п;,1,4610 Молекулярный вес 275 Алкилирование проводят в условиях, описанных в примере 3. После алкилироваиия алкилат также подвергают фракционированию и адсорбционной очистке. I Масляная фракция, выкипающая вы|Ше 350 С, полученная при этом, имеет следующую характеристику: Выход, %38,0 Показатель прелом1,4720 ления, п 1. 0,855 Плотность Вязкость ест при 100°С при 37, Индекс вязкости Молекулярный вес Температура застываМасло содержит парафинонафтенов 99,17%, алкклбензолов 0,68%, алкилнафталинов 0,15%. Как видно из приведенных примеров 1-4 можно получить высококачествен- синтетические масла с индексом язкости до 122 ед.,температурой застьшания до минус Зб С с преимуественным содержанием моноциклиеских нафтенов и изопарафиновых глеводородов с невысокой степенью азветвления (0,8-1). Использование ля получения синтетического масла

5666869

смеси, нафтеновых и изопарафиновых уг. сом вязкости 122-143 ед., что объяслеводородов позволяет получить более- няется получением более длинных алвязкие масла (г,в ССТ) индекс кильйых цепей,, меньшей цикличностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения основы смазочного масла | 1990 |

|

SU1810378A1 |

| Способ получения смазочного масла | 1991 |

|

SU1799902A1 |

| Способ выделения парафиновых углеводородов | 1972 |

|

SU438293A1 |

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| Способ получения синтетических масел | 1982 |

|

SU1068467A1 |

| СПОСОБ АЛКИЛИРОВАНИЯ С УЛУЧШЕННЫМ ОКТАНОВЫМ ЧИСЛОМ | 2018 |

|

RU2762589C2 |

| Способ получения основы изоляционного масла | 1976 |

|

SU577198A1 |

| СМАЗОЧНЬШ МАТЕРИАЛ | 1973 |

|

SU378025A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ, КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ | 2014 |

|

RU2547653C1 |

1. СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО МАСЛА путем алкилирования углеводородного сырья олефинами в присутствии катализатора, отличающийся тем, что, с целью улучшения вязкостных свойств мас_ла, в качестве углеводородного сырья используют нафтеновые углеводороды мол.м.98- 275 или смесь их с изопарафиновыми углеводородами,2. Способ по п. 1, отлича ю- Щ и и с я- тем, что алкилирование углеводородного сырья проводят «!, -олефинами C^-Cj4 •§^

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США №3173965, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-12-23—Публикация

1976-06-21—Подача