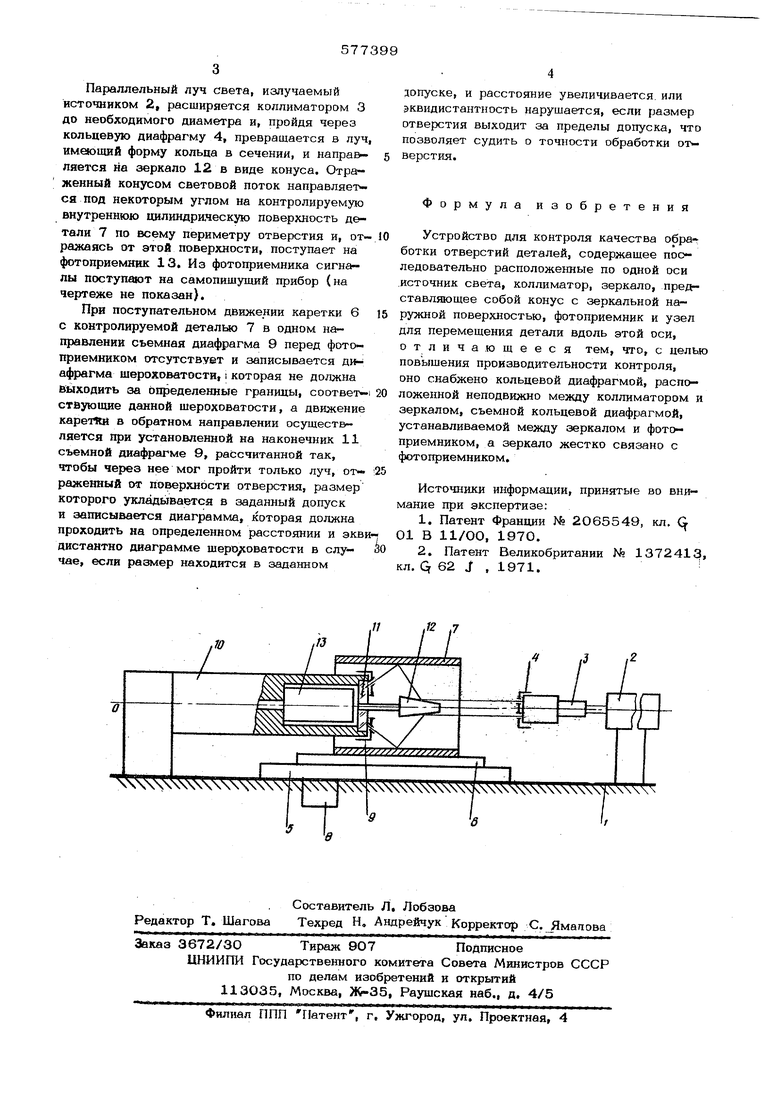

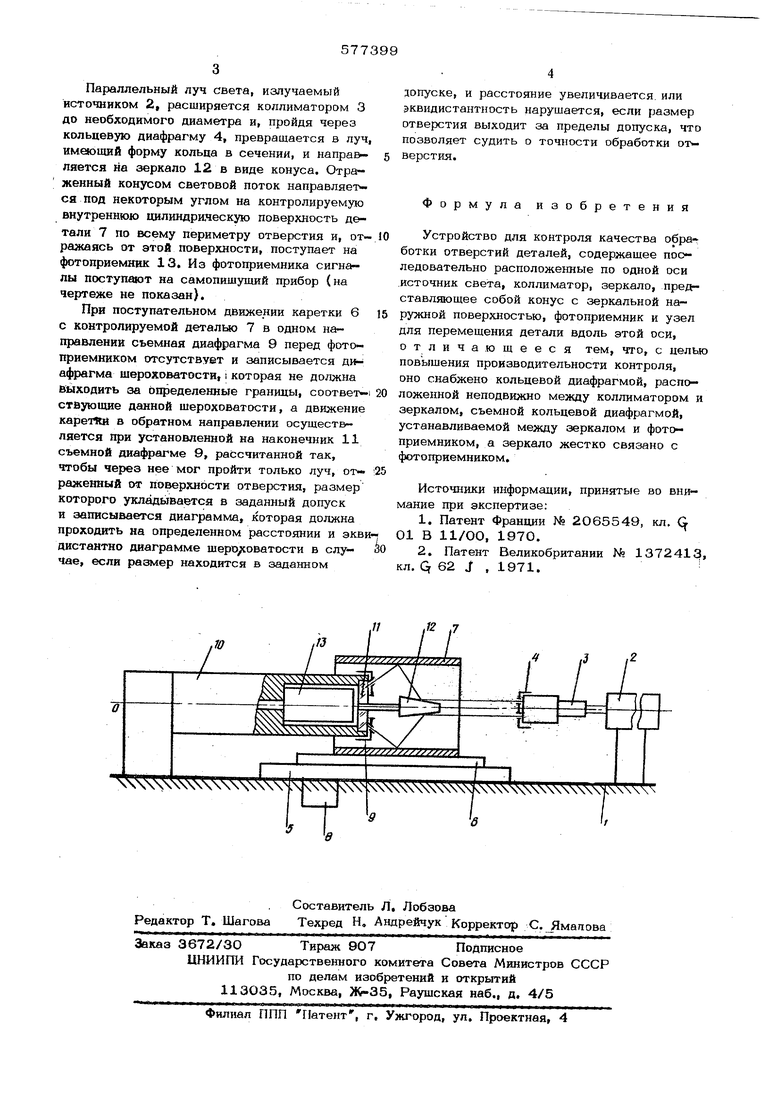

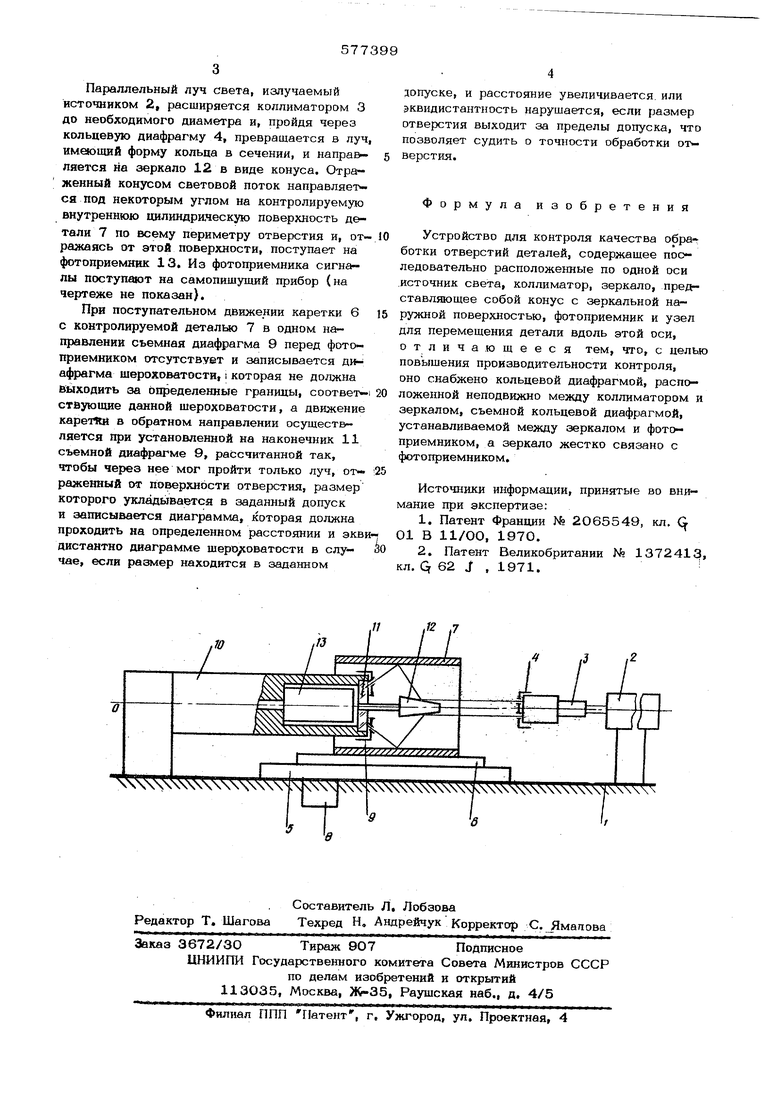

Параллельный луч света, излучаемый источником 2, расширяется коллиматором 3 до необходимого диаметра и, пройдя через кольцевую диафрагму 4, превращается в луч имеющий форму кольца в сечении, и направляется на зеркало 12 в виде конуса. Отраженный конусом световой поток направляется под некоторым углом на контролируемую внутреннюю цилиндрияескую поверхность детали 7 по всему периметру отверстия и, отражаясь от этой поверхности, поступает на фотоприемник 13, Из фотоприемника сигналы поступают на самопишущий прибор (на чертеже не показан). При поступательном движении каретки 6 с контролируемой деталью 7 в одном направлении съемная диафрагма 9 перед фотоприемником отсутствует и записывается дии афрагма шероховатостИ| i которая не должна выходить за определенные границы, соответ- ствуюише данной шероховатости, а движение каретИй в обратном направлении осуществляется при установленной на наконечник 11 съемной диафрагме 9, рассчитанной так, чтобы через нее мог пройти только луч, от- раженный от поверхности отверстия, размер которого укладывается в заданный допуск и записывается диаграмма, которая должна проходить на определенном рассто шии и экв дистантно диаграмме шеро/соватости в случае, если размер находится в заданном допуске, и расстояние увеличивается, или эквидистантность нарушается, если размер отверстия выходит за пределы допуска, что позволяет судить о точности обработки отверстия. Формула изобретения Устройство для контроля качества обра ботки отверстий деталей, содержащее последовательно расположенные по одной оси .источник света, коллиматор, зеркало, представляющее собой конус с зеркальной наружной поверхностью, фотоприемник и узел для перемещения детали вдоль этой оси, отличающееся тем, что, с целью повышения производительности контроля, оно снабжено кольцевой диафрагмой, расположенной неподвижно между коллиматором и зеркалом, съемной кольцевой диафрагмой, устанавливаемой между зеркалом и фотоприемником, а зеркало жестко связано с фотоприемником. Источники информации, принять(е во внимание при экспертизе: 1.Патент Франции № 2065549, кл. ( 01 В 11/ОО, 1970. 2.Патент Великобритании № 137241, кл. Q 62 J , 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества обработки отверстий деталей | 1980 |

|

SU934219A2 |

| Устройство для контроля качества обработки отверстий деталей | 1986 |

|

SU1401272A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2003 |

|

RU2245516C2 |

| Устройство для контроля качества обработки отверстий деталей | 1977 |

|

SU637705A2 |

| Способ контроля качества поверхностей оптических деталей | 1982 |

|

SU1196688A1 |

| Устройство для контроля качестваОбРАбОТКи ОТВЕРСТий дЕТАлЕй | 1979 |

|

SU796661A2 |

| Устройство для измерения угла наружного конуса | 1986 |

|

SU1374044A1 |

| Устройство для контроля наружного контура волокна в процессе его изготовления | 1981 |

|

SU1013749A1 |

| Оптическое устройство измерения линейных внутренних размеров | 1990 |

|

SU1712775A1 |

| Устройство для измерения угла конуса внутренних конических поверхностей деталей | 1990 |

|

SU1737265A1 |

X4N:0 NC4 VsX sNVv sXV

7/,f2 ,7

,

Авторы

Даты

1977-10-25—Публикация

1976-06-21—Подача