(5) УСТРОЙСТВО для КОНТРОЛЯ КАЧЕСТВА ОБРАБОТКИ ОТВЕРСТИЙ ДЕТАЛЕЙ

1

Изобретение относится к измерительной технике и может быть использовано, в частности, для контроля качества обработки отверстий деталей.

По основному авт.св. № 796661 известно устройство для контроля качества обработки отверстий деталей, содержащее последовательно расположенные на одной оси источник света, коллиматор, кольцевую диафрагму, укрепленную на оси привода и связанную с датчиком положения, зеркало, предст авляющее собой конус с зеркальной наружной поверхностью, съемную кольцевую диафрагму, фотоприемник и узел для перемещения детали вдоль этой оси. Зеркало ж естко связано с фотоприемником 1.

Недостатком этого устройства является невозможность оценки размеров обнаруженного дефекта (например раковины) что снижает производительность контроля.

Цель изобретения - повышение про изводительности контроля.

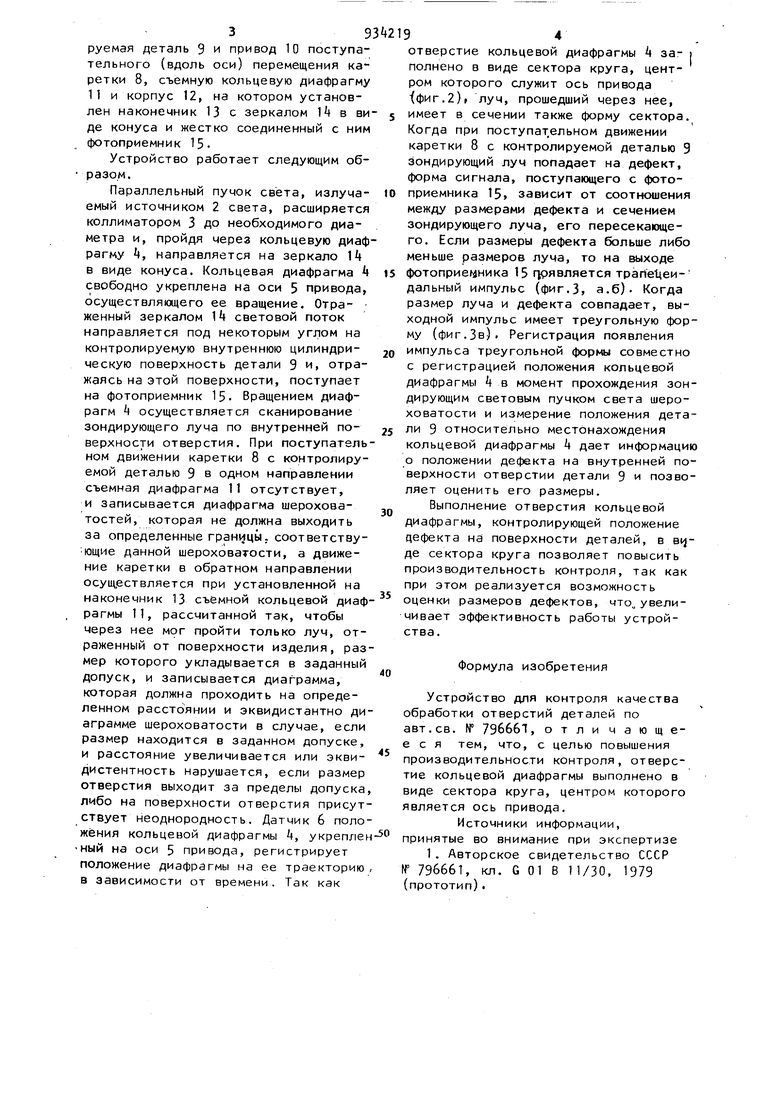

Эта цель достигается тем, что отверстие кольцевой диафрагмы выполнено в виде сектора круга, центром которого является ось привода.

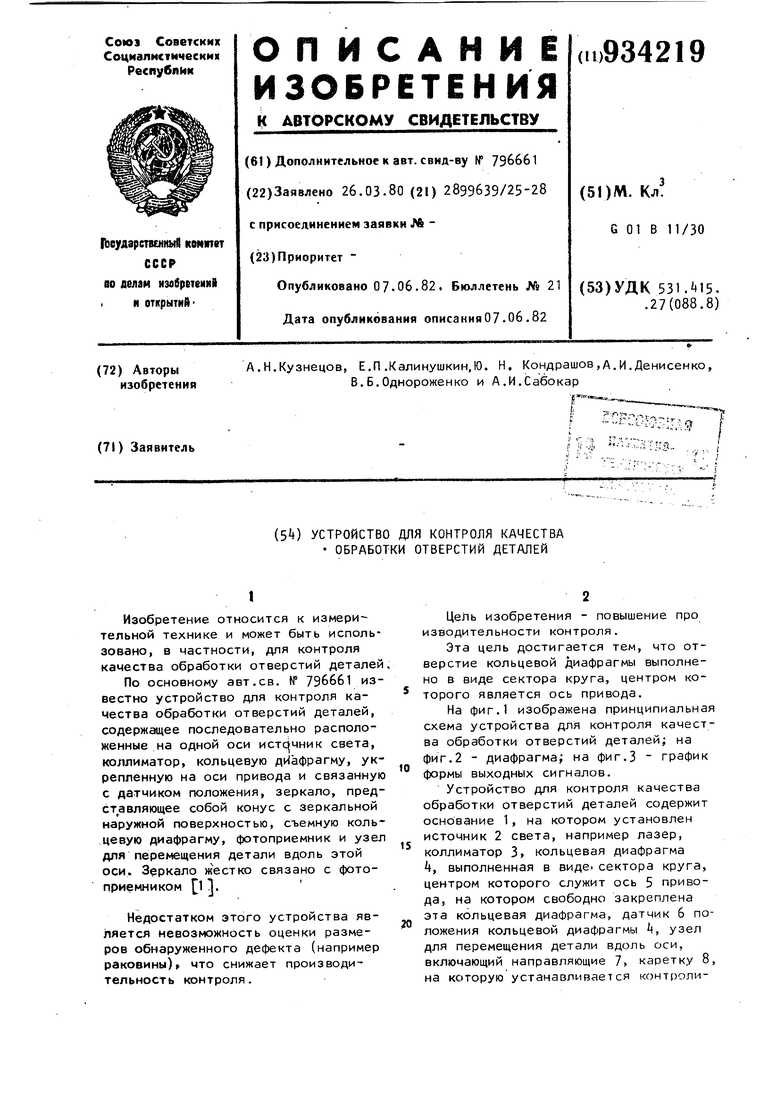

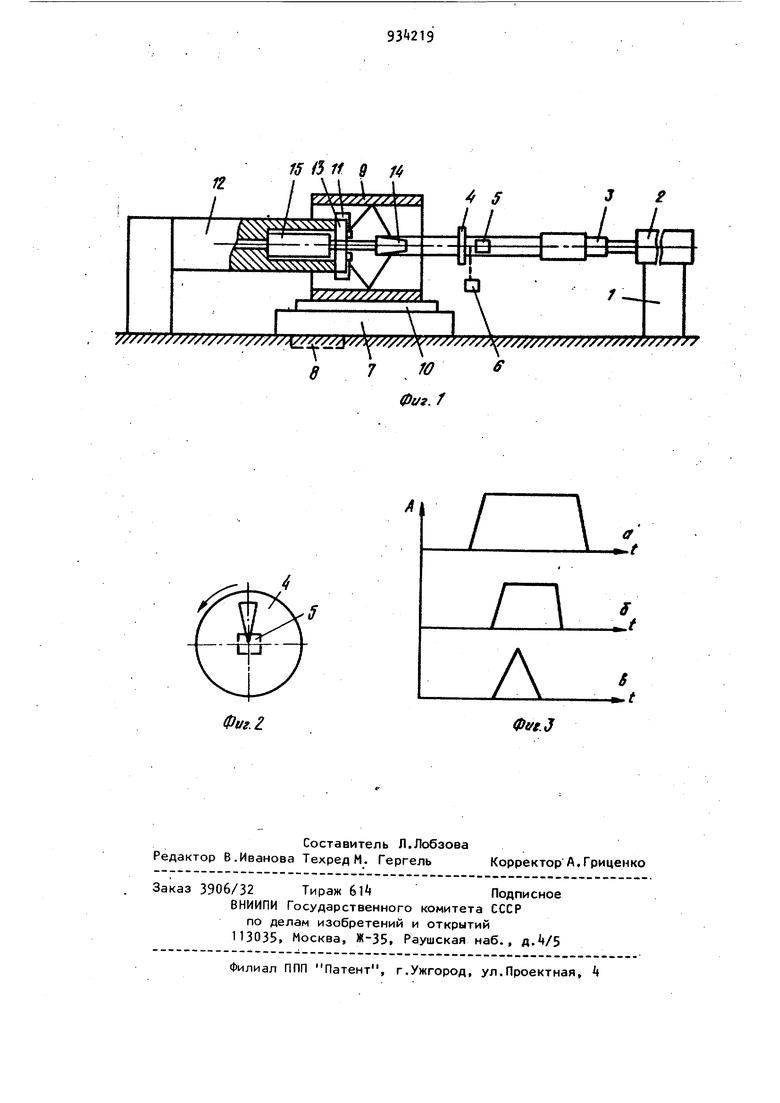

На фиг.1 изображена принципиальная схема устройства для контроля качества обработки отверстий деталей; на фиг.2 - диафрагма; на фиг.З - график

10 формы выходных сигналов.

Устройство для контроля качества обработки отверстий деталей содержит основание 1, на котором установлен источник 2 света, например лазер,

15 коллиматор 3 кольцевая диафрагма 4, выполненная в виде- сектора круга, центром которого служит ось 5 привода, на котором свободно закреплена эта кольцевая диафрагма, датчик 6 по20ложения кольцевой диафрагмы А, узел для перемещения детали вдоль оси, включающий направляющие 7, каретку 8, на которую устанавливается контролируемая деталь 9 и привод 10 поступательного (вдоль оси) перемещения каретки 8, съемную кольцевую диафрагму 11 и корпус 12, на котором установлен наконечник 13 с зеркалом Il в ви де конуса и жестко соединенный с ним фотоприемник 15Устройство работает следующим образом. Параллельный пучок света, излучаемый источником 2 света, расширяется коллиматором 3 до необходимого диаметра и, пройдя через кольцевую диаф рагму , направляется на зеркало 14 в виде конуса. Кольцевая диафрагма 4 свободно укреплена на оси 5 привода, осуществляющего ее вращение. Отраженный зеркалом 14 световой поток направляется под некоторым углом на контролируемую внутреннюю цилиндрическую поверхность детали 9 и, отражаясь на этой поверхности, поступает на фотоприемник 15- Вращением диафрагм 4 осуществляется сканирование зондирующего луча по внутренней поверхности отверстия. При поступатель ном движении каретки 8 с контролируемой деталью 9 в одном направлении съемная диафрагма 11 отсутствует, и записывается диафрагма шероховатостей, которая не должна выходить за определенные границы, соответствующие данной шероховатости, а движение каретки в обратном направлении осуществляется при установленной на наконечник 13 съёмной кольцевой диаф рагмы 11, рассчитанной так, чтобы через нее мог пройти только луч, отраженный от поверхности изделия, раз мер которого укладывается в заданный допуск, и записывается диаграмма, которая должна проходить на определенном расстоянии и эквидистантно ди аграмме шероховатости в случае, если размер находится в заданном допуске, и расстояние увеличивается или эквидистентность нарушается, если размер отверстия выходит за пределы допуска либо на поверхности отверстия присут ствует неоднородность. Датчик 6 поло жения кольцевой диафрагмы 4, укрепле ный на оси 5 привода, регистрирует положение диафрагмы на ее траекторию в зависимости от времени. Так как отверстие кольцевой диафрагмы 4 за- i полнено в виде сектора круга, центром которого служит ось привода фиг.2)| луч, прошедший через нее, имеет в сечении также форму сектора. Когда при поступат,ельном движении каретки 8 с контролируемой деталью 9 зондирующий луч попадает на дефект, форма сигнала, поступающего с фотоприемника 15, зависит от соотношения между размерами дефекта и сечением зондирующего луча, его пересекающего. Если размеры дефекта больше либо меньше размеров луча, то на выходе фoтonpиe йникa 15 грявляется трапе1 еидальный импульс (фиг.З, а.б). Когда размер луча и дефекта совпадает, выходной импульс имеет треугольную форму (ФИГ.ЗБ). Регистрация появления импульса треугольной форкш совместно с регистрацией положения кольцевой диафрагмы 4 в момент прохождения зондирующим световым пучком света шероховатости и измерение положения детали 9 относительно местонахождения кольцевой диафрагмы 4 дает информацию о положении дефекта на внутренней поверхности отверстии детали 9 и позволяет оценить его размеры. Выполнение отверстия кольцевой диафрагмы, контролирующей положение дефекта на поверхности деталей, в сектора круга позволяет повысить производительность контроля, так как при этом реализуется возможность оценки размеров дефектов, что увеличивает эффективность работы устройства. Формула изобретения Устройство для контроля качества обработки отверстий деталей по авт.св. № 796661, отли чающееся тем, что, с целью повышения производительности контроля, отверстие кольцевой диафрагмы выполнено в виде сектора круга, центром которого является ось привода. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 796661, кл. G 01 В 11/30, 1979 (прототип). 15 /5 11 9 f4 Л,,, УУХУ XVO /VX/VVVVV T V 7 Ю

Фиг. / ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества обработки отверстий деталей | 1976 |

|

SU577399A1 |

| Устройство для контроля качества обработки отверстий деталей | 1986 |

|

SU1401272A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2003 |

|

RU2245516C2 |

| Устройство для контроля качества обработки отверстий деталей | 1977 |

|

SU637705A2 |

| Устройство для контроля наружного контура волокна в процессе его изготовления | 1981 |

|

SU1013749A1 |

| Способ контроля качества поверхностей оптических деталей | 1982 |

|

SU1196688A1 |

| Устройство для контроля качестваОбРАбОТКи ОТВЕРСТий дЕТАлЕй | 1979 |

|

SU796661A2 |

| Способ измерения фокусных расстояний оптических элементов и устройство для его осуществления | 1986 |

|

SU1383127A1 |

| Устройство для контроля дефектов поверхностей оптических деталей | 1985 |

|

SU1242780A1 |

| Способ контроля геометрических параметров колец | 1989 |

|

SU1675664A1 |

/ Л .

Л.

f

А

Авторы

Даты

1982-06-07—Публикация

1980-03-26—Подача