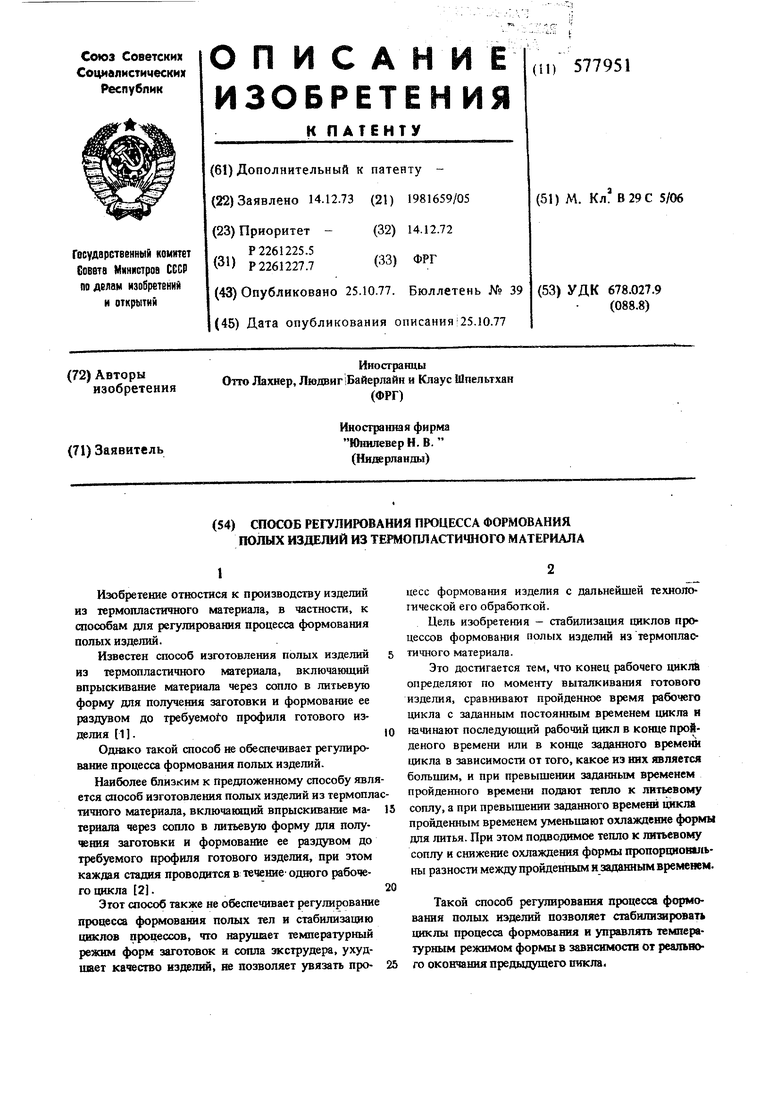

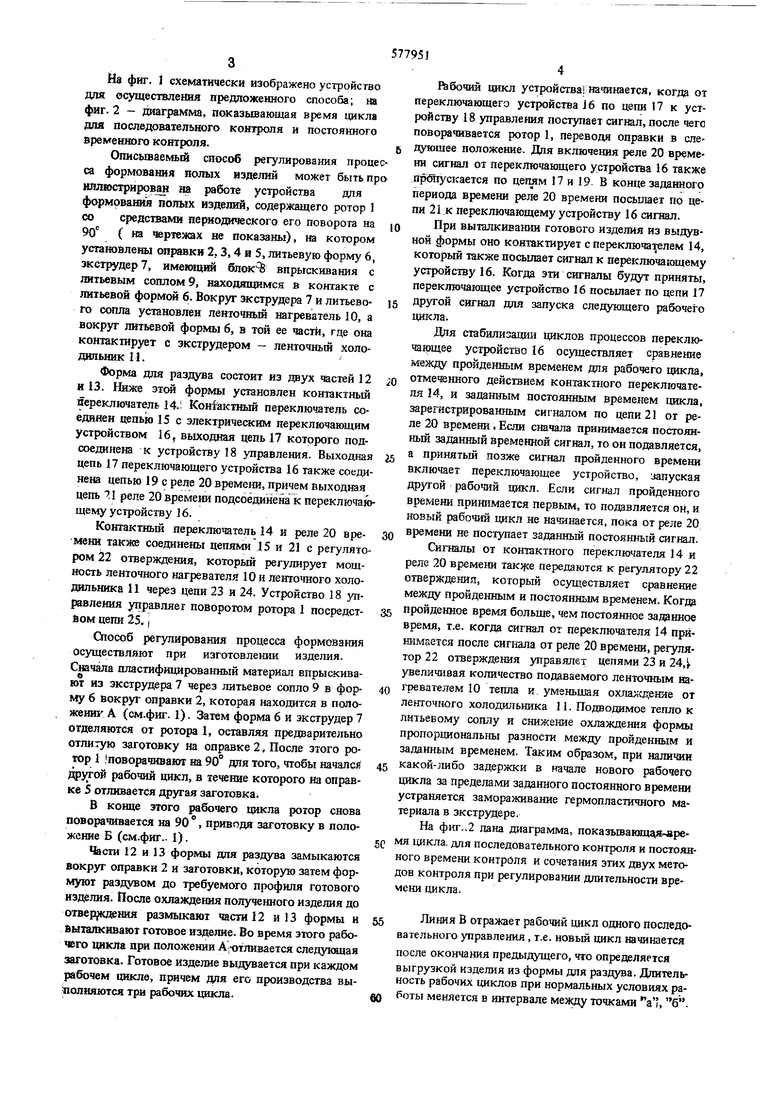

На фиг. схематически изображено устройство для осуществления предложенного способа; на фиг. 2 - диаграмма, показьюающая время цикла для последовательного контроля и постоянного временного контроля.

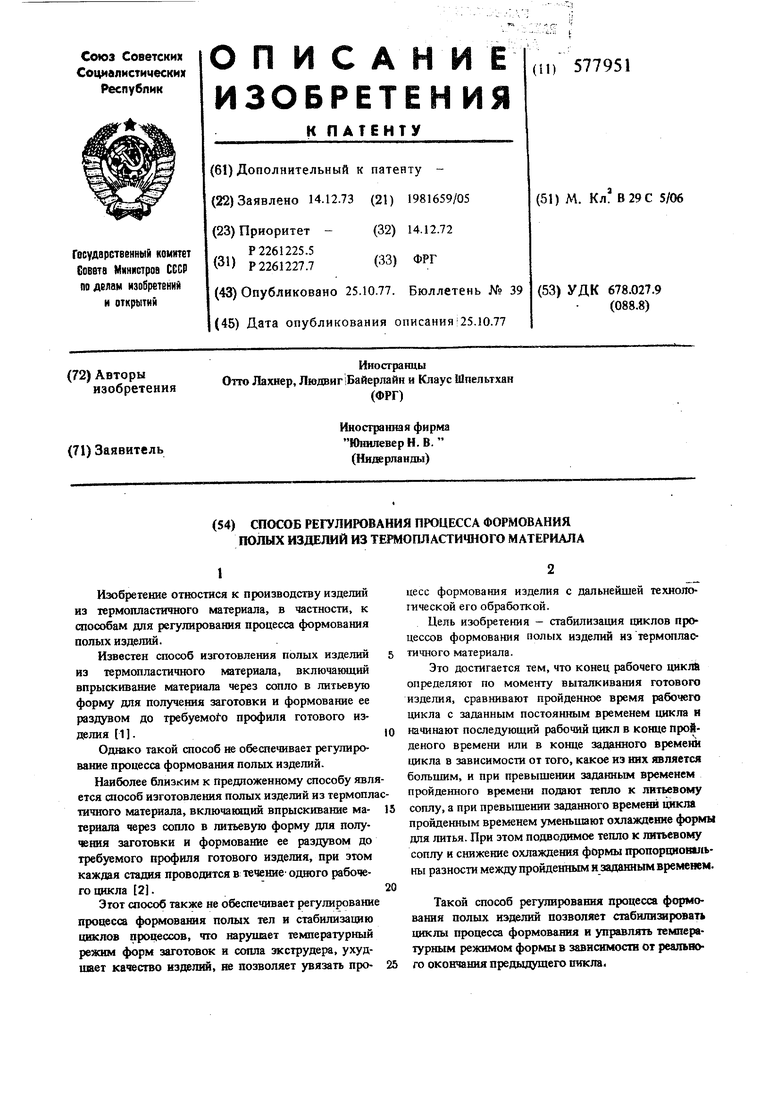

Описываемый способ регулирования процеса формования полых изделий может быть пр ишностриров ш работе устройства для формования полых изделий, содержащего ротор 1 со средствами периодического его поворота на 90 ( на 1ер1ежах не показаны), на котором установлены оправки 2.3,4 и 5, литьевую форму 6, зкструдер 7, именнцяй блок-S впрыскивания с литьевым соплом 9, находяцимся в контакте с литьевой формой 6. Вокруг экструдера 7 и литьевого сопла установлен ленточный нагреватель 10, а вокруг литьевой формы 6, в той ее части, где она контактирует с экструдером - ленточный холодильник 11.

Форма для раздува состоит из двух частей 12 и 13. Шже этой формы установлен контактный ёереключатель 14.; Контактный переключатель соединен цепью 15с электрическим переключающим устройством 16, выходная цепь 17 которого подсоединена к устройству 18 управления. Выходная цепь 17 переключающего устройства 16 также соединена цепью 19с реле 20 времеш, причем выходная цепь 1 репе 20 времени подсоединена к переключающему устройству 16.

Контактный переключатель 14 и реле 20 времени также соединены цепями 15 и 21 с регулятором 22 отверждения, который регулирует мощность ленточного нагревателя 10 и ленточного холодильника 11 через цепи 23 и 24. Устройство 18 управления управляет поворотом ротора 1 посредстВом цепи 25. |

Оюсоб регулирования процесса формования осуществляют при изготовлении изделия. Сначала пластифицированный материал впрыскивают из экструдера 7 через литьевое сопло 9 в форму 6 вокруг оправки 2, которая находится в положеник А (см.фиг. 1). Затем форма 6 и экструдер 7 отделяются от ротора 1, оставляя предварительно отлитую заготовку на оправке 2, После этого ротор 1 поворачивают на 90° для того, чтобы начале цруто рабочий дакл, в течение которого на оправке 5 отливается цругяя заготовка.

В конце этого рабочего цикла ротор снова поворачивается на 90 , приводя заготовку в положенке Б (см.фиг.. I).

Части 12 и 13 формы для раздува замыкаются BoKpjrr оправки 2 и заготовки, которую затем формуют раздувом до требуемого профиля готового изделия. После охлаждения полученного изделия до отвер кдения размыкают части 12 и 13 формы и выталкивают готовое изделие. Во время этого рабочего 101кла при положении А--отливается следующая заготовка. Готовое изделие выдаивается при каждом рабочем цикле, причем для его производства выполняются три рабочих 10исла.

1 бочий цикл устройства1-нашнается, когда от переключающего устройства J6 по цепи 17 к устройству 18 управления поступает сигшл, после чего поворачивается ротор I, переводя оправки в следующее положение. Для включения реле 20 времени сигнал от переключающего устройства 16 также пропускается по цепям 17 и 19 В конце заданного периода времени реле 20 времени посьшает по цепи 21 к переключающему устройству 16 сигнал.

При выталкивании готового изделия из выдувной формы оно контактирует с переключателем 14, который также погашает сигнал к переключающему устройству 16. Когда эти сигналы будут приняты, переключающее устройство 16 посылает по цепи 17 другой сигнал для запуска следующего рабочего цикла.

Для стабилизации циклов процессов переключающее устройство 16 осуществляет сравнение между пройденным временем для рабочего цикла, отмеченного действием контактного переключателя 14, и заданным постоянным временем цикла, зарегистрированным сигналом по цепи 21 от реле 20 времени. Если сначала принимается постоянный заданный временной сигнал, то он подавляется, а принятый позже сигнал пройденного времени включает переключающее устройство, запуская другой рабочий цикл. Если сигнал пройденного времени принимается первым, то подавляется он, и новый рабочий цикл не начинается, пока от реле 20 времени не поступает заданньш постоянный сигнал.

Сигналы от контактного переключателя 14 и реле 20 времени передаются к регулятору 22 отверждения, который осзоцествляет сравнение между пройденным и постоянным временем. Когда пройденное время больыге, чем постоянное заданное время, т.е. когда сигнал от переключателя 14 пртнимается после сигнала от реле 20 времени, регулятор 22 отверждения управялет целями 23 и 24, увеличивая количество подаваемого ленточным нагревателем 10 тепла и. уменьиия охла хдеш{е от ленточного холодильника 11. Подводимое тепло к литьевому соплу и снижение охлаждения формы пропорциональны разности между пройденным и заданным временем. Таким образом, при наличии какой-;шбо задержки в начале нового рабочего цикла за пределами заданного постоянного времени устраняется замораживание гермопластичного материала в экструдере.

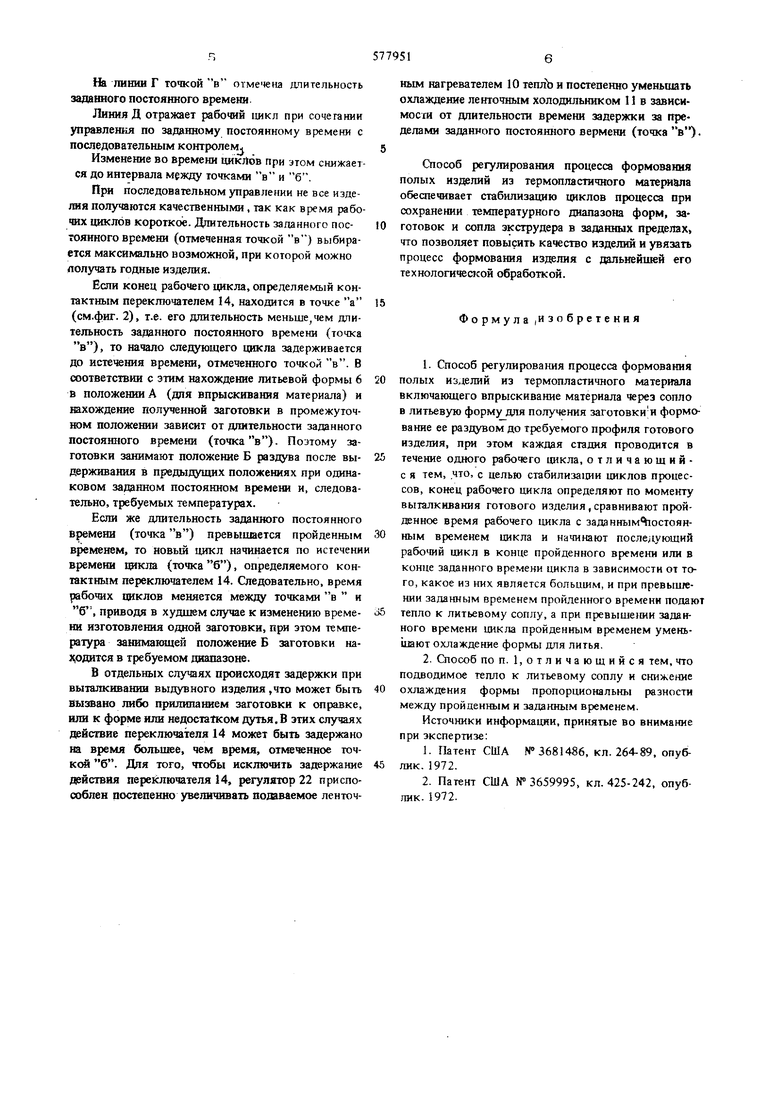

На фиг..2 лана диаграмма, показываннцдя-«ремя цикла, для последовательного контроля и постоянного времени контроля и сочетания этих двух методов контроля при регулировании длительности времени цикла.

Линия В отражает рабочий цикл одного последовательного управления, т.е. новый цикл начинается после окончания предыдущего, что определяется выгрузкой изделия из формы для раздува, Длительность рабочих циклов при норма.11ьных условиях работы меняется в интервале между точками а, б.

Ш 7ШШШ г точкой в отмечена длительность заданного постоянного времени.

Линия Д отражает рабочий 1шкл при сочегании управления по заданному постоянному времени с последовательным контролемч

Изменение во времени циклов при этом снижается до интервала между точками в и б.

При последовательном управлении не все изделия получаются качественными, так как время рабочих циклов короткое. Длительность заданного постоянного времени (отмеченная точкой в) выбирается максимально возможной, при которой можно получать годные изделия.

Если конец работего цикла, определяемый контактным переключателем 14, находится в точке а (см.фиг. 2), т.е. его длнтельность меньше чем длительность заданного постоянного времени (точка в), то начало следующего цикла задерживается до истечения времени, отмеченного точкой в. В соответствии с этим нахождение литьевой формы 6 в положении А (для впрыскивания материала) и нахождение полученной заготовки в промежуточном положении зависит от длительности заданного постоянного времени (точка в). Поэтому заготовки занимают положение Б раздува после выдерживания в предыдущих положениях при одинаковом заданном постоянном времени и, следовательно, требуемых температурах.

Если же длительиость заданного постоянного времени (точка в) превышается пройденным временем, то новый цикл начинается по истечени времени щпсла (точка б), определяемого контактным переключателем 14. Следовательно, время рабочих циклов меняется между точками в и б, приводя в худшем случае к изменению времени изготовления одной заготовки, при этом температура занимающей положение Б заготовки нах,одится в требуемом диапазоне.

В отдельных случаях происходят задержки при выхалкивашш выдувного изделия ,что может быть вызвано либо пряшипанием заготовки к оправке, или к форме или недостатком дутья,В зтих случаях действие переключателя 14 может быть задержано на время большее, чем время, отмечениое точкой б. Для того, чтобы исключить задержание действия переключателя 14, регулятор 22 приспособлен постепенно увеличивать подаваемое ленточным нагревателем 10 теплЪ и постепенно уменьшать охлаждение ленточным холодильником 11 в зависимости от длительности времени задержки за пределами заданного постоянного вермени (точка в).

Способ регулирования процесса формования полых изделий из термопластичного матертала обеспечивает стабилизацию циклов процесса при сохранении температурного диапазона форм, заготовок и сопла экструдера в заданных пределах, что позволяет повысить качество изделий и увязать процесс формования изделия с дальнейшей его технологичеосой обработкой.

Формула (Изобретения

1.Способ регулирования процесса формования полых изделий из термопластичного материала включаннцего впрыскивание материала через сопло

в литьевую форму для получения заготовкни формование ее раздувом до требуемого профиля готового изделия, при зтом каждая стадия проводится в течение одного рабочего цикла, отличающийс я тем, что, с целью стабилизации циклов процессов, конец рабочего цикла определяют по моменту выталкивания готового изделия,сравнивают пройданное время рабочего цикла с заданным юстоянным временем цикла и начинают последующий рабошй цикл в конце пройденного времени или в конце заданного времени цикла в зависимости от того, какое из них является большим, и при превьшрении заданным временем пройденного времени подаю тепло к литьевому соплу, а при превыше}ши заданного времени цикла пройденным временем уменьшают охлаждение формы для литья.

2.Способ по п. 1,отличающийся тем, что подводимое тепло к литьевому соплу и снижение ох7иждения формы пропорциональны разности между пройденным и заданным временем.

Источники информации, принятые во внимание при экспертизе:

1.Патент США N 3681486, к л. 264-89, опублик.1972.

2.Патент США №3659995, кл. 425-242, опублик. 1972.

Авторы

Даты

1977-10-25—Публикация

1973-12-14—Подача