Настоящее изобретение относится к устройству и способу литьевого ориентированного формования раздувом, согласно которым производится ориентированное формование раздувом емкостей из заготовок, сохранивших тепло после литьевого формования. Настоящее изобретение относится также к устройству и способу литьевого ориентированного формования раздувом, при котором происходит одновременное литьевое формование N (N≥2) заготовок и из n (1≤n<N) заготовок из их числа происходит одновременное формование раздувом n емкостей. Более конкретно изобретение относится к устройству и способу литьевого ориентированного формования раздувом, которые при предоставлении достаточного времени для охлаждения позволяют сократить период литьевого формования заготовок и более того повысить интенсивность использования полостей для формования раздувом. Кроме того, настоящее изобретение относится к устройству и способу литьевого ориентированного формования раздувом, позволяющим в случае необходимости выдавать заготовки из устройства вместо их переноса к секции формования раздувом.

Предпосылки к созданию изобретения

Способы формования раздувом емкости из заготовки (черновой формы) включают тот, который известен как способ холодной заготовки или двухступенчатый способ и тот, который известен как способ горячей заготовки или одноступенчатый способ. При обоих этих способах для литьевого формования заготовок, необходимых для формования раздувом, требуются по меньшей мере полостная пресс-форма, формирующая наружную стенку заготовки, и стержневая пресс-форма, формирующая внутреннюю стенку заготовки. Кроме того, после того как полостная пресс-форма и стержневая пресс-форма сжаты вместе и производится литьевое формование заготовки, необходимо при все еще соединенных вместе частях формы охладить заготовку до температуры, при которой заготовку можно извлечь из формы.

Длительность цикла литьевого формования, в особенности в случае применения способа холодной заготовки (двухступенчатого), при котором температура извлечения из формы заготовки должна быть достаточно низкой, велика, а производительность недостаточна. Это объясняется тем, что, когда заготовка выдается из полостной пресс-формы и стержневая пресс-форма извлекается из заготовки, а заготовка сбрасывается или убирается иным способом, необходимо, чтобы заготовка была охлаждена до температуры извлечения из формы, достаточно низкой для того, чтобы не допустить деформации заготовки при ее соприкосновении с другими заготовками.

В случае применения способа холодной заготовки, в связи с тем, что операция формования заготовки и операция формования из этой заготовки раздувом емкости полностью разделены, длительность цикла литьевого формования не влияет на длительность цикла формования раздувом. Однако в связи с тем, что способ холодной заготовки предусматривает повторный нагрев заготовок, охлажденных до комнатной температуры, способ холодной заготовки обладает худшей, чем способ горячей заготовки, энергетической эффективностью.

В работающей по принципу горячей заготовки формовочной машине литьевого ориентированного формования, в которой формуют раздувом бутылки из заготовок, все еще сохраняющих тепло после литьевого формования, длительность производственного цикла всего устройства определяется длительностью производственного цикла литьевого формования, для которого требуется больше всего времени. В результате возникает проблема, заключающаяся в том, что, поскольку литьевое формование является длительным, производительность всего устройства невелика.

В случае способа горячей заготовки, хотя заготовка извлекается из формы при более высокой температуре, чем при способе холодной заготовки, существует предельно допустимое значение этой температуры извлечения из формы и поэтому отсутствует возможность значительно ускорить производственный процесс. Одна из причин этого заключается в том, что, когда температура извлечения заготовки из формы высока, то при извлечении стержневой пресс-формы, называемым подъемом, происходит прилипание стержневой формы к заготовке. Кроме того, после извлечения из заготовки стержневой литьевой формы деформация, связанная с неоднородностью температуры, термической усадкой и тому подобным, делает невозможным соответствие заготовок заданной форме. Более того, если охлаждение, осуществленное стержневой пресс-формой, неудовлетворительно, происходит кристаллизация, связанная с неудовлетворительным охлаждением, в особенности по внутренней стенке заготовки, в результате чего выдается заготовка с матовой стержневой частью.

Кроме того, при выдаче заготовок до их полного охлаждения на стержневой пресс-форме и в полостной пресс-форме (при температуре заготовки, все еще допускающей формование раздувом) с последующим формованием раздувом возникают следующие проблемы.

(A) При отсутствии повышения внутреннего давления (давления, поддерживающего литье) на стороне заготовки, обращенной к полостной пресс-форме, появляются признаки усадки, что не позволяет добиться равномерного распределения температур. Из-за этого при формовании этой заготовки раздувом оказывается невозможным получить готовое изделие с равномерной толщиной стенок.

(В) При повышении внутреннего давления (давления, поддерживающего формование) возникает перепад давления между литником и концевой частью заготовки (например, горлышком), а в полученной заготовке наблюдаются значительные остаточные напряжения в донной части заготовки, в которой давление было высоким. Из-за этого при формовании этой заготовки раздувом оказывается невозможным получить готовое изделие с равномерной толщиной стенок.

(С) При охлаждении заготовки посредством стержневой пресс-формы и полостной пресс-формы заготовка по мере охлаждения сжимается и стремится отделиться от поверхности полостной пресс-формы. Из-за этого имеются некоторые части поверхности наружной стенки заготовки, которые находятся в соприкосновении с полостной пресс-формой, и части, которые не соприкасаются с полостной пресс-формой, в результате чего разные части заготовки охлаждаются с разной скоростью, создавая разность температур. В результате при формовании этой заготовки раздувом оказывается невозможным получить готовое изделие с равномерной толщиной стенок.

Таким образом, в случае применения системы формования из горячей заготовки, если только заготовку не охладили полностью посредством полостной пресс-формы и стержневой пресс-формы, отсутствует возможность получить удовлетворительные характеристики раздува или удовлетворительные характеристики бутылки. Из-за этого литьевое формование заготовок требует значительных затрат времени, а производительность устройства низка.

С работающими по принципу горячей заготовки формовочными машинами литьевого ориентированного формования, связаны различные другие проблемы, включая следующие.

Когда с целью увеличения производительности одновременно увеличивают количество N заготовок литьевого формования, необходимо увеличить до такого же количества N число форм для выдувания, соответствующих наружной форме выпускаемых бутылок. Из числа форм, применяемых в машинах формования раздувом, форма для выдувания является наиболее дорогостоящей, и стоимость этой формы для выдувания возрастает приблизительно пропорционально количеству полостей в ней. Даже если форма оказывается дорогостоящей, но обеспечивает высокую производительность, ее применение может быть экономически эффективным; однако, поскольку длительность описанного выше производственного цикла всего устройства в целом велика, производительность каждой полости формы для выдувания неизбежно окажется низкой. Кроме того, при одновременном увеличении количества формуемых раздувом бутылок возрастает не только количество полостей в форме для выдувания, но и количество тянущих стержней, стержневых форм для выдувания и механизмов, необходимых для обеспечения и поддержки такого увеличения, что ведет к увеличению размеров и стоимости устройства.

Другая проблема заключается в том, что обычно нет возможности выдавать заготовки до тех пор, пока стержневая пресс-форма не будет полностью извлечена из заготовок, в результате чего при работе с поворотным устройством литьевого формования отсутствует возможность выносить заготовки из секции литьевого формования на следующую стадию. Когда, с другой стороны, стержневая пресс-форма полностью извлечена из заготовок, возникает проблема, связанная с длительностью этого хода извлечения и большой обшей высотой устройства.

Другая проблема заключается в том, что формование раздувом горячей заготовки выполняется на дутьевой формовочной машине поворотного типа, заготовки литьевого формования всегда доставляются поворотным столом в секцию формования раздувом. Здесь, например, при возникновении проблем в секции формования раздувом не остается иного выхода как выключить систему литьевого формования заготовок, так же как и секции формования раздувом. Однако, если секция литьевого формования выключена, требуется длительный период наладки перед ее повторным пуском. Это объясняется тем, что литьевое устройство содержит многочисленные механизмы подогрева смолы в форме с обогревательными литниками и в иных точках.

В результате, наряду с отсутствием возможности повысить производительность устройства, как описано выше, требуется очень много времени для запуска устройства после возникновения проблем, за счет чего производительность снижается еще более.

В соответствии с этим целью настоящего изобретения является создание устройства и способа литьевого ориентированного формования раздувом, согласно которому при предоставлении достаточного времени для охлаждения заготовки можно сократить длительность цикла литьевого формования и соответственно длительность производственного цикла всего устройства.

Другой целью настоящего изобретения является предложение высокоэффективного устройства и способа литьевого ориентированного формования раздувом, согласно которым при уменьшении затрат за счет уменьшения количества полостей в форме для выдувания можно увеличить рабочую скорость формы для выдувания.

Другой целью настоящего изобретения является предложение высокоэффективного устройства и способа литьевого ориентированного формования раздувом, позволяющим использовать тепловую эффективность, характерную для способа горячей черновой формы, и равномерность распределения температуры заготовки, характерную для способа холодной заготовки.

Еще одной целью настоящего изобретения является создание высокоэффективного устройства и способа литьевого ориентированного формования раздувом, позволяющего предупредить неравномерность температур и деформацию даже в тех случаях, когда температура выдачи заготовки из полостной пресс-формы высока, и тем более в тех случаях, когда заготовки могут быть полностью охлаждены до отделения от стержневой пресс-формы, и могут быть подвергнуты устойчивому формованию раздувом при подходящей для формования раздувом температуре.

Дальнейшей целью настоящего изобретения является создание высокоэффективного устройства и способа литьевого ориентированного формования раздувом, позволяющим уменьшить перепад температур между наружной и внутренней стенками заготовок перед формованием заготовок раздувом.

Дальнейшей целью настоящего изобретения является создание высокоэффективного устройства литьевого ориентированного формования раздувом, позволяющего с высокой эффективностью осуществлять формование раздувом тары общего назначения средних размеров емкостью от 1 до 3 л.

Еще одной целью настоящего изобретения является создание устройства формования раздувом, позволяющего осуществлять эффективный нагрев участков ниже горлышка заготовок до нужной температуры формования раздувом.

Еще одной целью настоящего изобретения является создание устройства формования раздувом, позволяющего уменьшить перед формованием заготовок раздувом перепад температур между наружной и внутренней стенками заготовок, а также использовать время, предусмотренное для уменьшения перепада температур, в целях доведения температуры заготовок до значения, соответствующего температуре формования раздувом.

Дальнейшей целью настоящего изобретения является создание высокоэффективного устройства и способа литьевого ориентированного формования раздувом, позволяющих начать работу без неэкономичного формования раздувом, осуществляемого в процессе пуска, и не требующих обязательного выключения всего устройства в случае возникновения проблем в секции литьевого формования.

Описание изобретения

Устройство литьевого ориентированного формования раздувом, являющееся предметом настоящего изобретения, включает:

участок формования заготовок для литьевого формования заготовок;

участок формования раздувом для ориентированного формования раздувом емкостей из заготовок; и

передаточный участок для передачи заготовок от участка литьевого формования на участок формования раздувом,

в котором участок формования заготовок включает:

кольцевой транспортер для периодической подачи по кольцевому тракту множества раздельно расположенных стержневых литьевых форм;

блок литьевого формования для литьевого формования заготовок, включающий полостную пресс-форму, с которой плотно соединяются стержневые пресс-формы, останавливающиеся на тракте переноса; и

блок выдачи для выдачи заготовок со стержневой литьевой формы путем разделения стержневой пресс-формы, остановленной на тракте переноса, и заготовок.

Являющийся предметом настоящего изобретения способ литьевого формования раздувом, предназначенный для формования раздувом емкостей из заготовок, сохраняющих тепло после литьевого формования, включает операции:

извлечение заготовок, сформованных с использованием по меньшей мере стержневой пресс-формы и полостной пресс-формы, из полостной пресс-формы;

перенос стержневой пресс-формы с заготовкой, удерживаемой стержневой пресс-формой, по тракту переноса к блоку выдачи при одновременном охлаждении заготовок стержневой пресс-формой;

в блоке выдачи выдача заготовок путем отделения от них стержневой пресс-формы; и

последующее формование раздувом емкостей из заготовок, сохраняющих тепло после литьевого формования.

Согласно настоящему изобретению полученные литьевым формованием заготовки охлаждаются в блоке литьевого формования посредством полостной пресс-формы и стержневой пресс-формы и только после этого заготовки извлекаются из полостной пресс-формы. После этого заготовки перемещаются на стержневой пресс-форме к блоку выдачи заготовок. Заготовки выдаются после охлаждения посредством стержневой пресс-формы в процессе перемещения и в блоке выдачи заготовок. В результате благодаря охлаждению заготовок стержневой пресс-формой после извлечения из полостной пресс-формы обеспечивается достаточная длительность охлаждения. Поэтому температура, при которой заготовки извлекаются из полостной пресс-формы, может быть оставлена высокой, а длительность цикла литьевого формования можно за счет этого сократить, сократив длительность производственного цикла всего устройства. Кроме того, даже в тех случаях, когда заготовки извлекаются из полостной пресс-формы при высокой температуре, стержневой пресс-формой предупреждается деформация заготовок. Кроме того, достигается не только повышение эффективности охлаждения из-за того, что заготовки в процессе охлаждения, сжимаясь, входят в соприкосновение с стержневой пресс-формой, что предупреждает последующую кристаллизацию и потерю прозрачности основными частями заготовки, но и благодаря стабилизации процесса охлаждения появляется возможность стабилизировать количество тепла, сохраняемого заготовками, и таким образом стабилизировать распределение толщины стенок, полученных затем формованием раздувом емкостей. Более того, поскольку заготовка перемещается стержневой пресс-формой, не требуется операция вытягивания заготовки, что позволяет уменьшить высоту устройства.

Согласно другому варианту изобретения, устройство литьевого ориентированного формования раздувом включает:

участок формования заготовок для литьевого формования заготовок;

участок формования раздувом для ориентированного формования раздувом емкостей из заготовок; и

передаточный участок для передачи заготовок от участка литьевого формования на участок формования раздувом, в котором участок формования заготовок включает:

первый кольцевой транспортер для периодической подачи по первому кольцевому тракту стержневой пресс-формы, включающей N (N≥2) раздельно расположенных пальцев стержневой формы;

блок литьевого формования для одновременного литьевого формования N заготовок, причем указанный блок литьевого формования включает пресс-форму, содержащую N полостей, в который полостная пресс-форма соединяется со стержневой пресс-формой, остановленной на первом тракте переноса; и

блок выдачи для выдачи заготовок из стержневой пресс-формы путем отделения от стержневой пресс-формы, остановленной на первом тракте переноса,

и участок формования раздувом, включающий:

второй кольцевой транспортер для периодической круговой подачи по второму тракту переноса заготовок, поступивших с участка литьевого формования заготовок через передаточный участок; и

участок формования раздувом для одновременного формования раздувом n (1≤n<N) емкостей из заготовок, причем указанный участок формования раздувом включает форму для выдувания, имеющую n полостей, в которых форма для выдувания замыкается вокруг заготовок, остановленных на втором тракте переноса.

Согласно другому варианту осуществления изобретения предлагается способ литьевого ориентированного формования раздувом для формования емкостей из заготовок, сохраняющих тепло после литьевого формования, включающий операции:

извлечение N (N≥2) заготовок, формованных с использованием по меньшей мере стержневой пресс-формы и полостной пресс-формы, из полостной пресс-формы;

перемещение стержневой пресс-формы с заготовками, удерживаемыми на стержневой пресс-форме, на участок выдачи по первому кольцевому тракту переноса при одновременном охлаждении заготовок стержневой пресс-формой;

выдача заготовок на участке выдачи путем отделения от стержневой пресс-формы;

перемещение выданных заготовок на несущие элементы для перемещения по второму кольцевому тракту переноса;

перемещение элементов транспортера, несущих заготовки, по второму тракту переноса в направлении участка формования раздувом; и

на участке формования раздувом одновременное формование раздувом n (1≤n<N) емкостей из n заготовок в форме для выдувания, замкнутой вокруг n заготовок.

Согласно этим вариантам изобретение обеспечивает следующие возможности и преимущества в дополнение к отличительным признакам изобретения, описанным выше: поскольку количество n заготовок, одновременно формуемых раздувом, принято меньшим, чем количество N заготовок, одновременно подвергаемых литьевому формованию, в форме для выдувания требуется меньшее количество полостей, что позволяет значительно снизить затраты на формы, которые являются расходуемыми элементами. Кроме того, за счет снижения потребности в стержнях формы для выдувания, вытяжных стержнях и механизмах для их размещения и привода устройство может быть сделано более компактным и дешевым. Кроме того, поскольку из N одновременно формованных заготовок формованию раздувом подвергаются n (n≤N) заготовок за время, превышающее множество циклов формования раздувом в пределах сокращенного по времени цикла литьевого формования, возрастает интенсивность использования n полостей формы для выдувания.

В данном случае может быть предложен нагревательный блок для подогрева заготовок, доставляемых на участок формования раздувом. Благодаря этому заготовки можно нагреть до температуры, пригодной для формования раздувом, путем охлаждения заготовок литьевыми формами и подогрева охлажденных заготовок, за счет чего возрастает стабильность температуры от цикла к циклу. Поскольку заготовки обладают определенной теплоемкостью, они могут во многих случаях достигнуть температуры, позволяющей осуществлять формование раздувом, просто путем добавления определенного количества тепла заготовкам. Поэтому для подогрева заготовок требуется относительно немного времени. Кроме того, емкости с нужной толщиной стенки можно получить за счет обеспечения продольного распределения температуры по заготовкам в процессе нагрева. Наряду с этим, хотя из N одновременно полученных литьевым формованием заготовок формованию раздувом подвергаются n заготовок за время свыше (N/n) формования раздувом, легко достижим контроль с целью уменьшения отклонений температуры по циклам формования раздувом.

Кроме того, при нагревании заготовок и их вращении вокруг вертикальной центральной оси уменьшается неравномерность нагрева, что позволяет также уменьшить неоднородность температуры по окружности.

Кроме того, второй кольцевой транспортер состоит из множества элементов транспортера, остающихся разнесенными на равные расстояния по второму тракту переноса, и каждый из несущих элементов включает несущую часть для размещения на ней заготовки в перевернутом или вертикальном положении. Желательно, чтобы шаг, через который множество элементов транспортера размещаются по второму тракту переноса, соответствовал бы шагу P между множеством полостей в форме для выдувания. Это позволяет отказаться от необходимости преобразования шага в процессе транспортировки. При соблюдении этого условия шаг, через который заготовки размещаются на участке нагрева в соответствии с настоящим изобретением, превышает небольшой шаг, через который заготовки размещаются на участке нагрева в обычной двухступенчатой системе. Однако, поскольку в настоящем изобретении это требуется только для того, чтобы позволить добавить заготовкам небольшое количество энергии в дополнение к теплу, сохраненному ими после литьевого формования, период подогрева может быть коротким и не требующим большой длины участка нагревания, подобной той, что требуется в случае короткой черновой заготовки.

Кроме того, согласно способу, являющемуся предметом настоящего изобретения, может быть предусмотрена операция, допускающая охлаждение заготовок в период между отделением заготовок от стержневой пресс-формы и началом операции формования раздувом, который достаточно длителен для того, чтобы умерить разницу температур внутренней и наружной стенок заготовок. В данном случае при использовании способа, являющегося предметом настоящего изобретения, за счет того, что длительность периода времени, в течение которого происходит охлаждение заготовок посредством стержневой пресс-формы, соприкасающейся с их внутренними стенками, превышает обычную, между внутренней и наружной стенками заготовок формируется относительно крутой температурный градиент и температура в области наружной стенки оказывается выше температуры в области внутренней стенки. За счет применения этой операции охлаждения этот температурный градиент можно уменьшить и внутреннюю и наружную стенки заготовки можно довести до температуры, позволяющей формование раздувом.

Кроме того, согласно способу, являющемуся предметом настоящего изобретения, желательно, чтобы в ходе операции формования раздувом n (n≥2) емкостей одновременно формовались раздувом из n заготовок с использованием n полостей, размещенных через шаг формования раздувом P, причем эти заготовки при транспортировке по второму тракту переноса транспортируются с шагами между несущими элементами, равными этому шагу P, и чтобы в ходе операции транспортировки процесс, при котором n заготовок одновременно переносятся на n несущих элементов, повторялся множество раз.

При соблюдении этого условия и при отсутствии необходимости в преобразовании шага транспортировки по второму тракту транспортировки заготовки можно легко и правильно разместить на несущих элементах даже в случае увеличения количества N получаемых литьевым формованием заготовок, поскольку одновременно перемещается только n заготовок, меньшее, чем количество N одновременно передающихся заготовок, причем для этого не требуется никаких сложных механизмов.

Согласно еще одному варианту настоящего изобретения устройство литьевого ориентированного формования раздувом включает:

участок формования заготовок для литьевого формования заготовок;

участок формования раздувом для ориентированного формования раздувом емкостей из заготовок; и

передаточный участок для передачи заготовок от участка литьевого формования на участок формования раздувом, в котором участок формования заготовок включает:

первый кольцевой транспортер для периодической подачи по первому кольцевому тракту множества стержневых пресс-форм, разнесенных между собой по первому тракту переноса; и блок литьевого формования, включающий полостную пресс-форму, которая может соединяться с одной из стержневых форм, остановленной на тракте переноса, что позволяет осуществлять литьевое формование вертикально стоящей заготовки с открытым горлышком, обращенным вверх; и блок извлечения для отделения и извлечения формованной заготовки со стержневой пресс-формы, остановленной на первом тракте переноса, причем заготовка остается в вертикальном положении,

и участок формования раздувом, включающий:

второй кольцевой транспортер для периодической круговой подачи формованных заготовок, поступивших с участка литьевого формования заготовок через передаточный участок по второму тракту переноса, причем заготовки переворачиваются и их горловины оказываются обращенными вниз; и

участок формования раздувом, включающий форму для выдувания, которая может замыкаться вокруг заготовок, остановленных на втором тракте переноса, обеспечивая таким образом выдувание из заготовки емкости,

указанный передаточный участок, включающий:

механизм для приема формованных заготовок со стержневой пресс-формы с формованными заготовками, находящимися в вертикальном положении; и

другой механизм для переворачивания поступившей заготовки в перевернутое положение.

Согласно другому варианту реализации изобретения способ литьевого ориентированного формования раздувом, согласно которому полученные способом литьевого формования заготовки передаются с участка формования заготовок на участок формования раздувом через передаточный участок, а на участке формования раздувом из заготовок способом формования раздувом получают емкости, отличается тем, что:

на участке формования заготовок заготовки получают способом литьевого формования в вертикальном положении, с обращенным вверх открытым горлышком;

на передаточном участке находящиеся в вертикальном положении заготовки переворачивают и передают заготовки на участок формования раздувом в перевернутом положении; и

на участке формования раздувом происходит формование емкостей раздувом из перевернутых заготовок.

Согласно изобретению заготовки формуются в вертикальном положении с их горлышком, обращенным вверх. В результате сжатие пресс-формы осуществляется по вертикали и обеспечивает экономию пространства. Кроме того, поскольку смолу обычно подают со стороны донной части заготовки, можно использовать постоянную компоновку, при которой инжекционное устройство и полостная пресс-форма располагаются на станине формовочной машины, а стержневая пресс-форма располагается над ними. Кроме того, поскольку заготовки доставляются на участок формования раздувом в перевернутом положении, отверстия в их горлышках могут быть использованы для удобной установки заготовок. Более того, поскольку вытяжные стержни и стержни форм для выдувания должны последовательно устанавливаться под заготовками, они могут быть размещены с использованием пространства в станине машины, что позволяет уменьшить общую высоту участка формования раздувом.

При использовании раздельных приемного и переворачивающего механизмов заготовка может быть перевернута во время приема других заготовок. Система, являющаяся предметом настоящего изобретения, легко может быть приспособлена к более короткому циклу формования.

Шаг литьевого формования на участке формования заготовок превышает шаг формования раздувом на участке формования раздувом. Поэтому желательно, чтобы приемный механизм включал механизм изменения шага, предназначенный для перевода указанных заготовок с шага литьевого формования на шаг формования раздувом.

Даже в том случае, когда шаг литьевого формования превышает шаг формования раздувом, шаг формования раздувом может быть получен сразу же после того, как приемный механизм получит заготовки. Система, являющаяся предметом настоящего изобретения, может быть легко приспособлена к любому формовочному устройству, в котором требуется изменение шага.

Диаметр корпуса заготовки меньше, чем у готового изделия. Это позволяет увеличить количество находящихся в обработке заготовок. Оптимальная величина шага может быть установлена на стадии формования раздувом.

Такое изменение шага может осуществляться переворачивающим механизмом. В таком случае переворачивающий механизм может включать механизм изменения шага для перевода заготовок с шага литьевого формования на шаг формования раздувом.

Таким образом, переворачивающий механизм может выполнять операцию переворачивания, одновременно переводя заготовки с шага литьевого формования на шаг формования раздувом. Система, являющаяся предметом настоящего изобретения, может быть легко приспособлена к любому формовочному устройству, в котором требуется изменение шага.

Такое изменение шага может осуществляться на передаточном участке между участком формования заготовок и участком формования раздувом. В этом случае передаточный участок осуществляет изменение пространственного шага расположения заготовок с шага литьевого формования на шаг формования раздувом сразу после поступления заготовок с участка литьевого формования на передаточный участок, с последующим переворачиванием заготовок.

В целом каждая из указанных заготовок имеет фланцевую часть, диаметр которой превышает наружный диаметр корпуса ниже горлышка. В таком случае приемный механизм может включать держатели, каждый из которых входит в зацепление с нижней поверхностью фланцевой части для удерживания заготовки.

Таким образом, фланцевая часть позволяет надежно удерживать заготовку как бы на опорном кольце или ему подобном, не допуская при этом повреждения заготовки, поскольку фланец почти не касается корпуса или другой части заготовки.

Каждый из держателей может включать механизм открывания и закрывания для удерживания и освобождения заготовки. В таком случае механизм открывания и закрывания может включать канал, который может удерживать фланцевую часть заготовки, допуская прохождение корпуса заготовки, меньшего, чем фланцевая часть, через канал.

Таким образом, механизм открывания и закрывания держателя может надежно удерживать заготовку без какого-либо свободного хода и при этом открываться для легкого и положительного освобождения заготовки в случае необходимости ее извлечения.

Каждый из держателей приемного механизма может включать удерживающую часть, которая соприкасается по меньшей мере с частью дна и корпуса заготовки для удерживания заготовки.

Таким образом, дно или корпус заготовки могут легко удерживаться удерживающей частью вне зависимости от формы готового изделия.

Каждый из держателей приемного механизма может включать средство охлаждения наружной стенки заготовки.

Средство охлаждения может охлаждать заготовку, находящуюся в держателе. В частности, наружная стенка заготовки имеет более высокую температуру, чем ее внутренняя стенка, поскольку наружная стенка не соприкасается с другими частями, такими как стержневые пальцы и т.п. Охлаждение наружной стенки заготовки позволяет более быстро уменьшить разность температур наружной и внутренней стенок заготовки.

Второй кольцевой транспортер может быть приспособлен для ориентирования несущих элементов в положение приема заготовок перед переворачивающим механизмом, причем количество несущих элементов равно количеству N заготовок, одновременно получаемых способом литьевого формования на участке литьевого формования.

В таком случае переворачивающий механизм может включать удерживающий механизм для одновременного удерживания N заготовок. Такой удерживающий механизм может одновременно передавать N заготовок на такое же количество (N) элементов транспортера, остановленных в положении приема заготовок в процессе переворачивания заготовок.

Даже если количество формованных заготовок превышает количество формуемых раздувом изделий, формованные раздувом изделия могут подаваться на элемент транспортера отдельными партиями. Это позволяет добиться разовой подачи заготовок с целью упрощения работы и устройства системы.

Устройство может также включать систему перемещения приемного механизма по горизонтали. Приемный механизм будет перемещаться этой системой по горизонтали после приема заготовок в позиции непосредственно ниже блока извлечения участка литьевого формования. Таким образом, заготовки могут подаваться на переворачивающий механизм.

Таким образом, подача заготовок от приемного механизма на переворачивающий механизм может выполняться более просто за счет использования более упрощенного механизма для перемещения приемного механизма по горизонтали.

С той же точки зрения устройство может включать дополнительную систему для перемещения переворачивающего механизма по горизонтали. В таком случае переворачивающий механизм может перемещаться дополнительным устройством по горизонтали после того, как в переворачивающий механизм поступят заготовки из приемного механизма. Таким образом заготовки будут переданы на N несущих элементов.

Предпочтительно также, чтобы переворачивающий механизм находился наготове до тех пор, пока все несущие элементы не передвинутся в положение приема заготовок, удерживая заготовки в перевернутом положении с горлышками, обращенными вниз.

Это может не включать время, требующееся для переворачивания заготовок из вертикального положения после того, как несущие элементы переместятся в положение приема заготовок. Поэтому заготовки могут быть доставлены к несущим элементам с меньшими затратами труда и/или времени немедленно после того, как все несущие элементы передвинуты в положение приема заготовок.

Согласно другому варианту осуществления изобретения способ литьевого ориентированного формования раздувом включает операции:

одновременного литьевого формования N заготовок, выполненных из полиэтиленового терефталата с использованием по меньшей мере стержневой пресс-формы и полостной пресс-формы;

извлечения заготовок из полостной пресс-формы;

перемещения заготовок на блок выдачи при охлаждении заготовок посредством стержневой пресс-формы;

отделения заготовок от стержневой пресс-формы в блоке выдачи после охлаждения заготовок до заданной температуры;

нагревания выданных заготовок до заданной температуры;

последующего одновременного формования раздувом n емкостей из n заготовок,

причем соотношение чисел N и n составляет N:n - 3:1.

Согласно экспериментам, выполненным авторами настоящего изобретения, в случае изготовления емкостей общего назначения и средней величины вместимостью от 1 до 3 литров с относительно узким устьем (диаметр отверстия в горловине 2 составляет приблизительно от 28 до 38 мм), спрос на которые находится на высоком уровне, количество одновременно формуемых изделий N, n в идеале должно быть установлено как N:n - 3:1. Это означает, что в случае настоящего изобретения, согласно которому охлаждение заготовок посредством стержневой литьевой формы продолжается даже после извлечения заготовок из полостной пресс-формы с последующим формованием раздувом, время, необходимое для литьевого формования заготовки, сокращается приблизительно до 3/4 от времени, характерного для обычного устройства литьевого ориентированного формования раздувом, и достаточным для цикла литьевого формования оказывается период, приблизительно равный 10 - 15 с. С другой стороны, для формования раздувом достаточно времени от 3,6 до 4,0 с. Поэтому, если обозначить длительность цикла литьевого формования как T1, а длительность цикла формования раздувом как T2, соотношение T1:T2 составляет примерно 3:1, и для достижения оптимальности формования емкостей общего назначения средних размеров идеально подходит одновременное формование количеств изделий N и n, соответствующих этому соотношению.

При реализации указанного способа желательно, чтобы в ходе операции литьевого формования заготовок можно было формовать заготовки с максимальной толщиной стенок в диапазоне от 3,0 до 4,0 мм. Если толщина стенки заготовки превышает максимальное значение, разность температур внутренней и наружной стенок заготовки становится слишком велика. Это требует нежелательного увеличения затрат времени на уменьшение разности температур или специальных средств для подогрева внутренней стенки заготовки.

Кроме того, желательно, чтобы отношение N/n выражалось целым числом при повторении операций литьевого формования и формования раздувом.

Когда отношение N/n выражается целым числом, полученные литьевым формованием в ходе первого цикла N заготовки полностью используются в ходе целого числа (N/n) циклов формования раздувом и ни одна из этих заготовок не смешивается и не подвергается одновременному формованию раздувом с любой частью из числа N заготовок, одновременно формованных в ходе последующего второго цикла. Если происходит смешивание заготовок разных циклов литьевого формования и их совместное формование раздувом, последовательность перемещения отличается от того случая, когда заготовки, полученные в ходе одного цикла формования, подвергаются одновременному совместному формованию раздувом, при усложнении управления и конструкции устройства; однако настоящее изобретение позволяет устранить эту проблему.

Согласно другому варианту настоящего изобретения устройство формования раздувом включает:

кольцевой транспортер с трактом переноса по существу прямоугольной конфигурации, включающим стороны от первой до пятой и множество несущих элементов, перемещающихся по кругу по этому тракту;

приемный блок, расположенный на первой стороне кольцевого транспортера для приема полученной литьевым формованием заготовки и для размещения полученной заготовки на соответствующем несущем элементе;

нагревательный блок, расположенный на второй стороне кольцевого транспортера и предназначенный для подогрева заготовки при ее размещении на несущем элементе;

блок формования раздувом, расположенный с третьей стороны кольцевого транспортера и предназначенный для формования раздувом емкости из нагретой заготовки;

блок выдачи, расположенный на четвертой стороне кольцевого транспортера и предназначенный для выдачи полученной раздувом емкости.

Поскольку блоки приемки, нагрева, формования раздувом и выдачи расположены на соответствующих сторонах кольцевого транспортера, образуя по существу прямоугольный тракт переноса в направлении транспортировки изделия, все стороны тракта переноса могут эффективно использоваться при выполнении цикла формования. Кроме того, внутренняя площадь кольцевого транспортера может быть эффективно использована в качестве пространства, в которое вводится зажимной механизм устройства формования раздувом для осуществления зажима. В результате можно обеспечить дополнительную экономию полезного пространства, что позволяет получить компактную систему.

Согласно другому варианту настоящего изобретения устройство формования раздувом, в котором заготовки транспортируются в перевернутом положении с горлышками, обращенными вниз, или в вертикальном положении с горлышками, обращенными вверх, подвергаются нагреву в блоке нагрева перед доставкой в блок формования раздувом, отличается тем, что:

нагревательный блок включает:

множество первичных нагревательных элементов, расположенных с одной стороны тракта переноса заготовок, размещенных по отдельности по вертикали и простирающихся в направлении транспортировки заготовки;

отражательную пластину, обращенную к первичным нагревательным элементам и отделенную от них трактом переноса заготовок; и

множество вторичных нагревательных элементов, простирающихся в направлении транспортировки заготовки по обеим сторонам тракта переноса заготовок;

причем вторичные нагревательные элементы располагаются на такой высоте по вертикали, что они обращены к участкам, подвергающимся формованию раздувом и находящимся поблизости от горлышка заготовок.

Согласно настоящему изобретению, хотя участок ниже горловины при нахождении заготовки в вертикальном положении является ближайшим к поверхности полости формы для выдувания, этот участок подвергается относительно большому ориентированному растягиванию. За счет нагревания этого участка вторичными нагревателями со всех сторон заготовки он может быть нагрет до более высокой температуры чем цилиндрическая часть корпуса, нагретая первичными нагревателями, расположенными только с одной стороны, что позволяет обеспечить высокую степень ориентированного растяжения. Кроме того, поскольку первичные нагреватели располагаются только с одной стороны, компоновка обеспечивает экономию пространства. Более того, поскольку эффективность нагрева участка ниже горлышка возрастает, возникает преимущество, заключающееся в сокращении длительности нагрева и уменьшении суммарной длины блока нагрева.

Согласно другому варианту настоящего изобретения устройство формования раздувом, в котором заготовки периодически подаются к блоку формования раздувом через нагревательный блок, отличается следующим:

нагревательный блок включает нагреватель, простирающийся в направлении транспортировки заготовок с одной стороны тракта переноса заготовок;

на тракте переноса между нагревательным блоком и блоком формования раздувом предусмотрен накопительный участок, на котором останавливается и накапливается перед перемещением в блок формования раздувом количество заготовок, по меньшей мере достаточное для одного цикла формования раздувом.

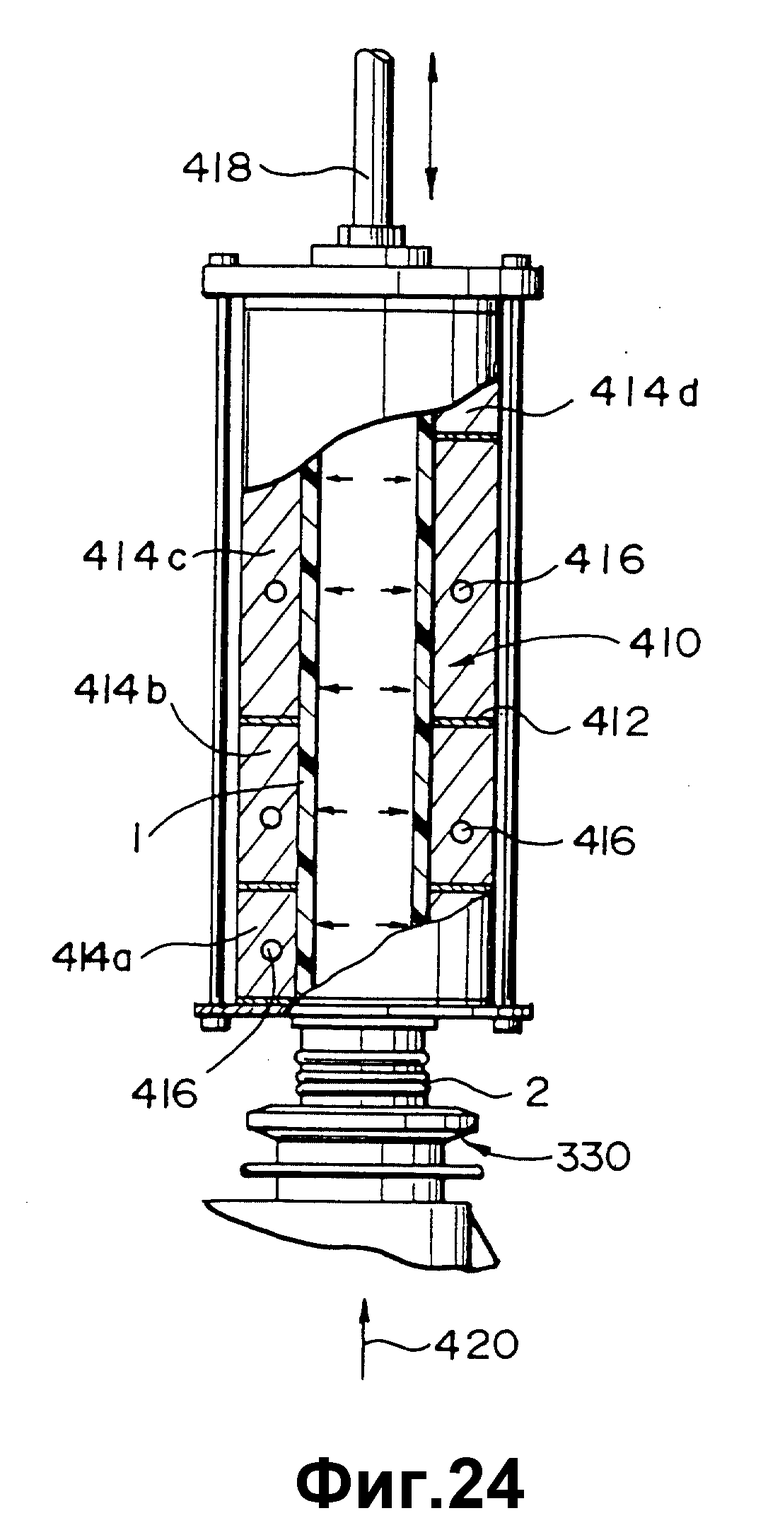

Согласно изобретению, благодаря накопительному участку, предусмотренному перед блоком формования раздувом возможно выравнивание распределения температур в заготовках из синтетической смолы, обладающей низкой теплопроводностью. Обычно, поскольку нагрев в нагревательном блоке осуществляется с наружной стороны заготовок, температура внутренней стенки заготовок становится ниже температуры наружной стенки. За счет накопления, по меньшей мере, количества подлежащих одновременному формованию раздувом заготовок после их нагрева с целью уменьшения возникших в них температурных градиентов стабилизируются характеристики формования раздувом.

Кроме того, за счет активного осуществления регулирования температуры заготовок в течение этого периода выравнивания температуры на накопительном участке заготовкам может быть придано такое распределение температур для формования раздувом, которого нельзя добиться просто за счет нагрева заготовок просто при их вращении.

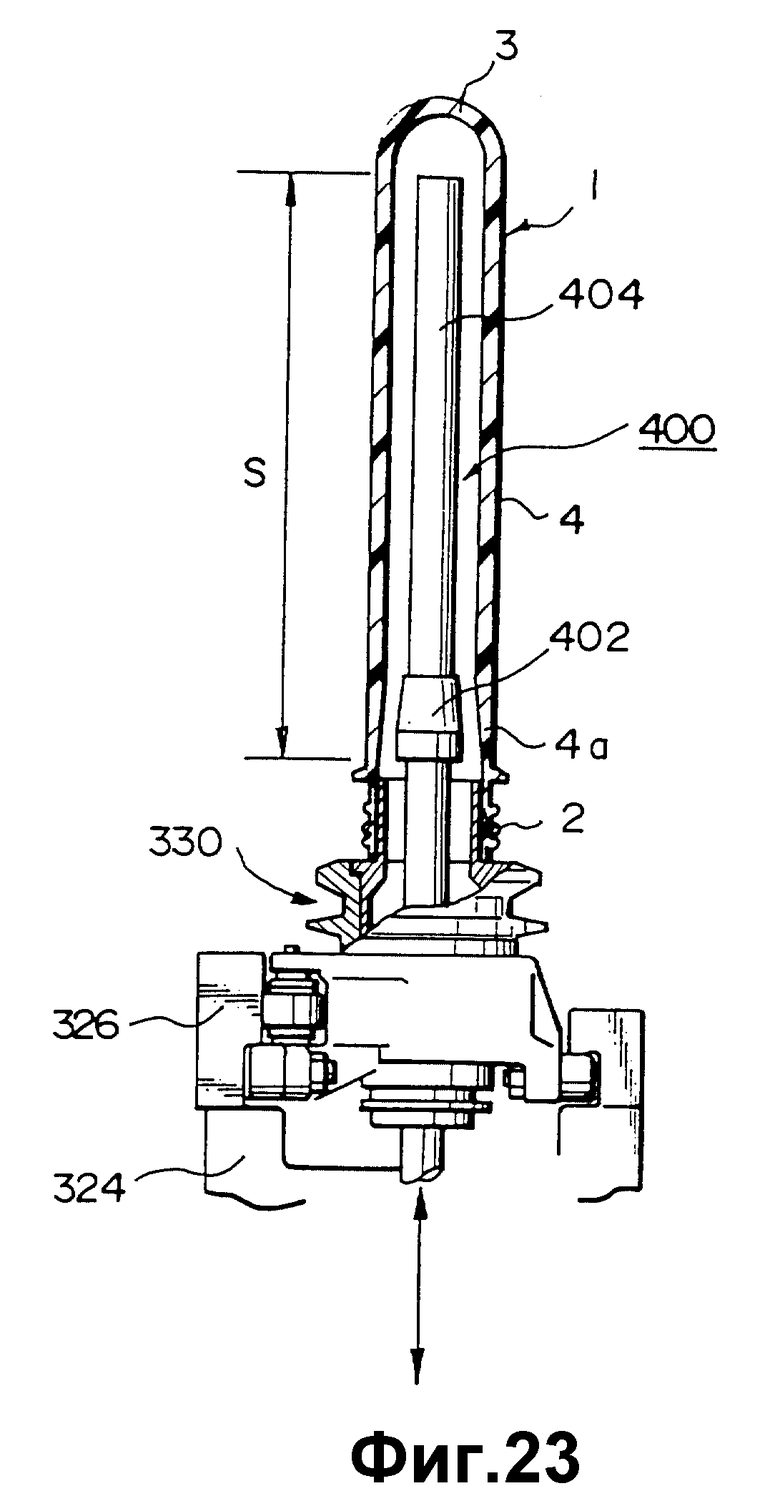

Элемент регулирования температуры может иметь форму регулирующего температуру сердечника, который вставляется во внутреннюю полость заготовки с целью регулирования температуры внутренней стенки заготовки.

С другой стороны, элемент регулирования температуры может иметь форму тигля для регулирования температуры, включающего цилиндрическую часть, охватывающую заготовку. Тигель для регулирования температуры может разделить заготовку на осевые зоны, температура каждой из которых регулируется независимо.

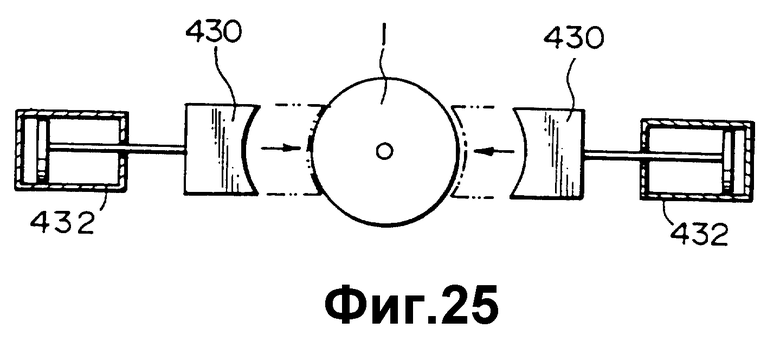

Один или несколько таких элементов регулирования температуры могут располагаться по оси заготовки в одной или нескольких точках по периферии заготовки. Это может обеспечить распределение различных температур по окружности заготовки.

Согласно другому варианту настоящего изобретения предлагается устройство литьевого ориентированного формования раздувом, включающее блок формования заготовок для формования заготовок и блок формования раздувом для формования емкостей раздувом из заготовок, сохраняющих тепло после литьевого формования, отличающееся тем, что:

на участке тракта, по которому осуществляется транспортировка заготовок от блока формования заготовок на блок формования раздувом, предусмотрен разгрузочный направляющий блок для отвода заготовок, которые не должны доставляться к блоку формования раздувом с тракта переноса.

Устройство литьевого ориентированного формования раздувом может включать станину машины, на которой устанавливаются блоки формования заготовок и формования раздувом. Разгрузочный направляющий участок может включать окно для сброса заготовок, выполненное на верхней поверхности станины машины, и желоб для передачи заготовки от окна для сброса к основанию станины машины.

Согласно другому варианту настоящего изобретения предлагается способ литьевого ориентированного формования раздувом, при котором заготовки получают способом литьевого формования в блоке формования заготовок, а полученные заготовки передаются в блок формования раздувом с формованием раздувом емкостей из заготовок, сохранивших тепло после литьевого формования, включающий операции:

переключения на рабочий режим формования емкостей или рабочий режим формования заготовок; и

при включении рабочего режима формования заготовок на части пути вдоль тракта переноса заготовок, ведущего к блоку формования раздувом, предусмотрена возможность удаления с тракта переноса заготовок, получаемых литьевым формованием.

Согласно этим вариантам изобретения, благодаря возможности удаления дефектных заготовок, полученных при пуске формования, вместо того, чтобы доставлять их к блоку формования раздувом, можно избежать ненужных затрат при формовании раздувом. Кроме того, в случае возникновения проблем в блоке формования раздувом или же в случае необходимости его регулирования ремонт или регулировку блока формования раздувом можно осуществлять без приостановки работы участка формования заготовок. В случае выключения участка формования заготовок требуется длительное время для возврата различных нагревательных механизмов в положение, при котором формование возможно; однако такое изобретение позволяет устранить такие ненужные затраты времени в процессе пуска.

Краткое описание чертежей

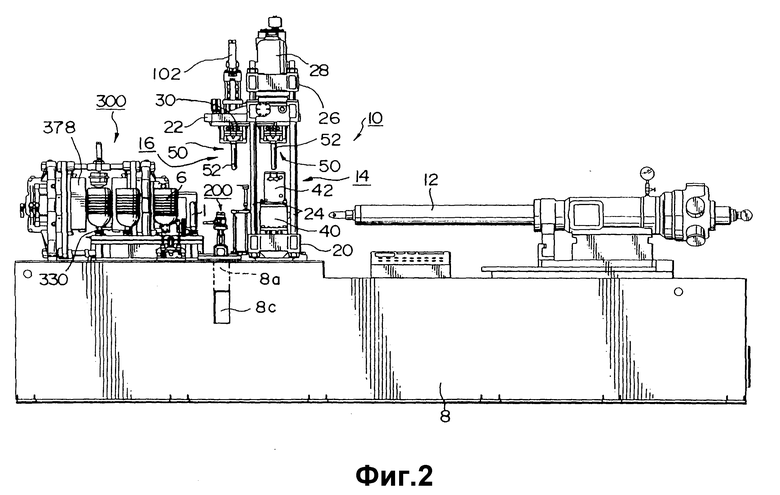

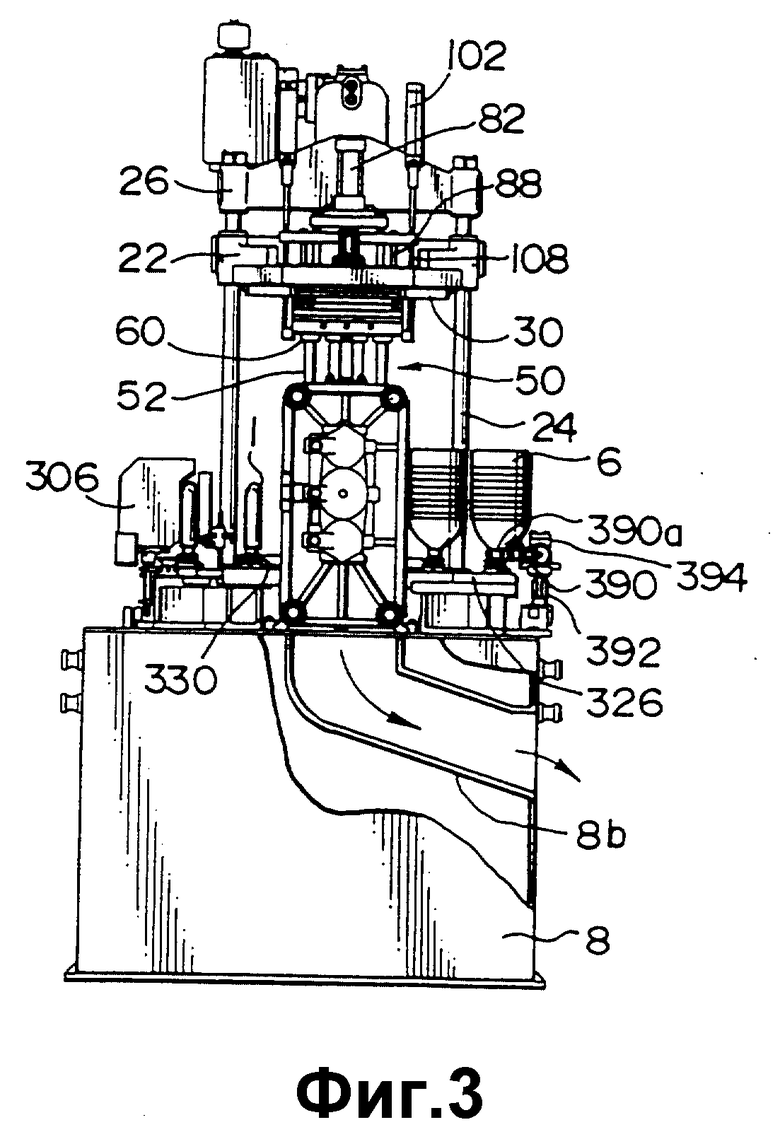

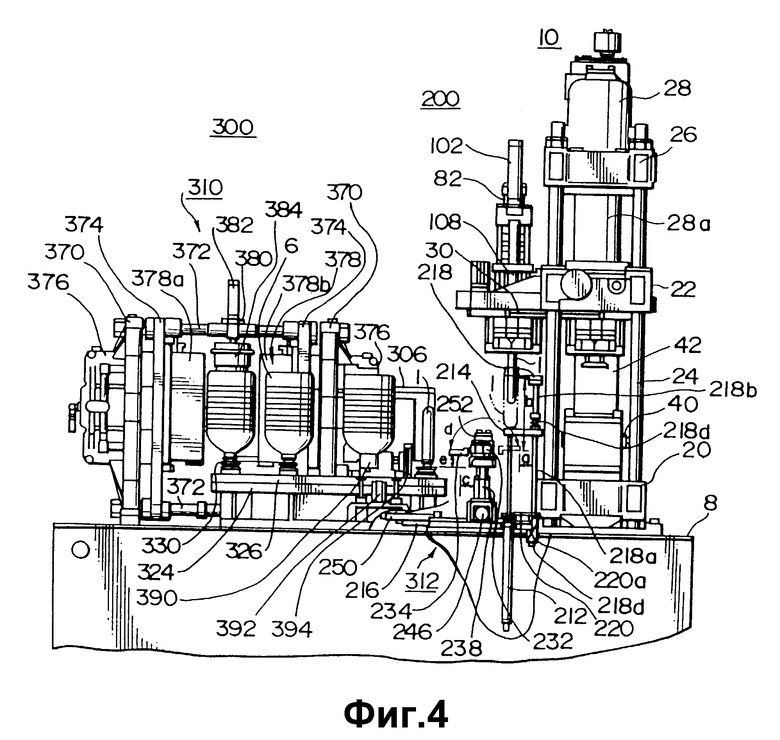

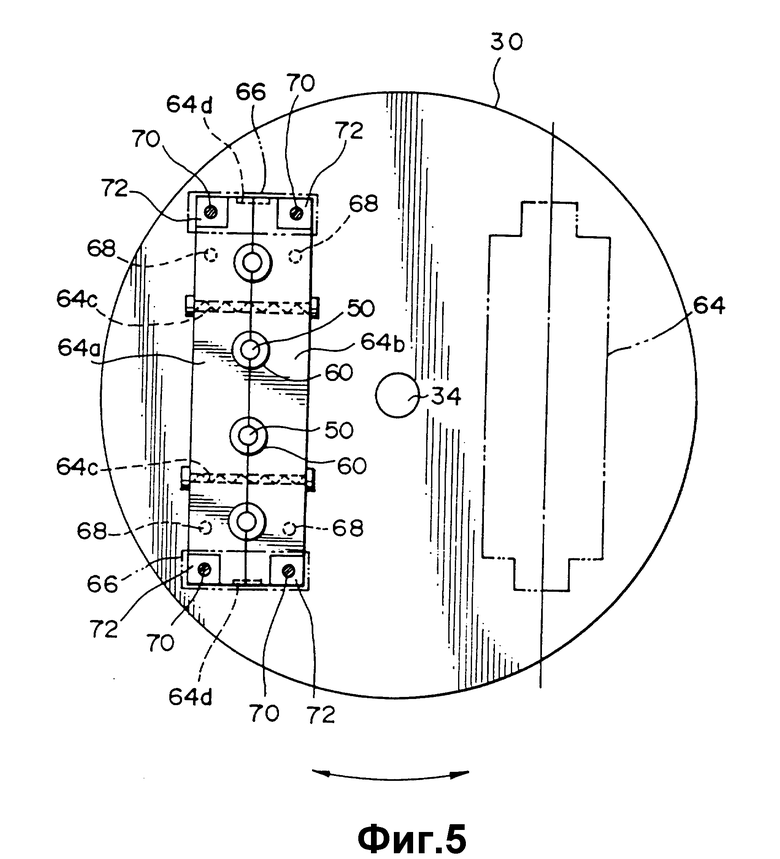

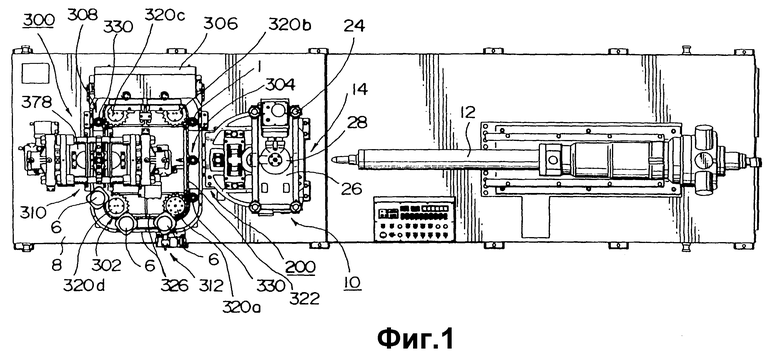

На фиг. 1 показано изображение предпочтительного варианта осуществления изобретения, вид сверху;

на фиг. 2 показано изображение устройства согласно предпочтительному варианту осуществления изобретения, вид спереди;

на фиг. 3 показано изображение устройства согласно предпочтительному варианту осуществления изобретения, вид слева;

на фиг. 4 показано увеличенное изображение основных частей устройства, показанного на фиг. 1;

на фиг. 5 показано изображение поворотного диска, вид снизу;

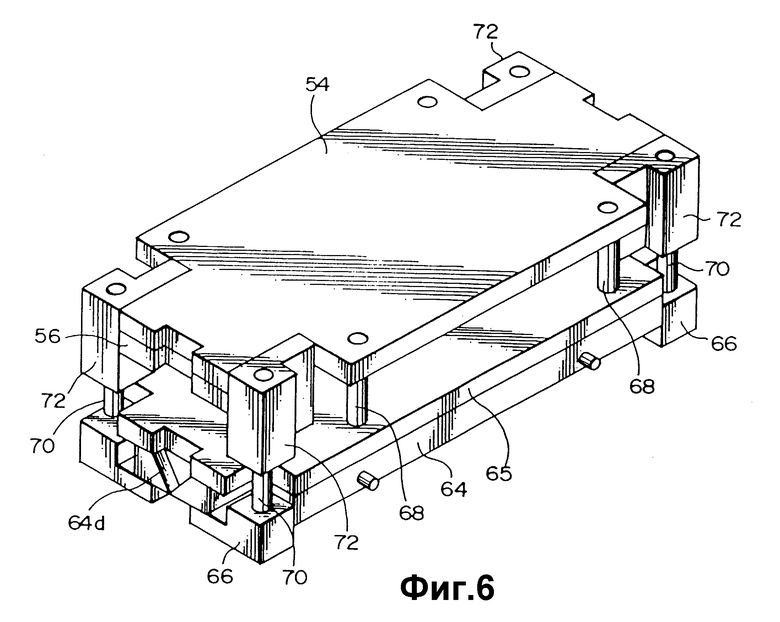

на фиг. 6 показано изображение в перспективе, на котором стержневая пресс-форма показана в свободном положении с опущенной прижимной плитой горлышка;

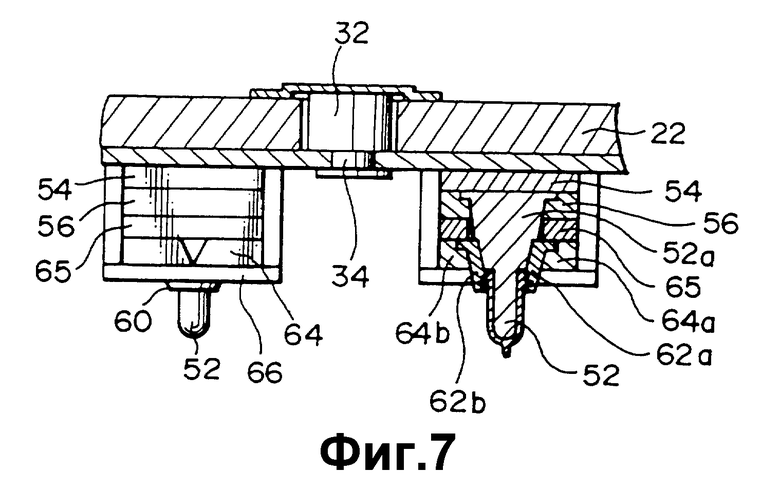

на фиг. 7 показано частичное изображение в разрезе, демонстрирующее стержневую пресс-форму и полостную форму для горлышка, установленные на поворотном диске;

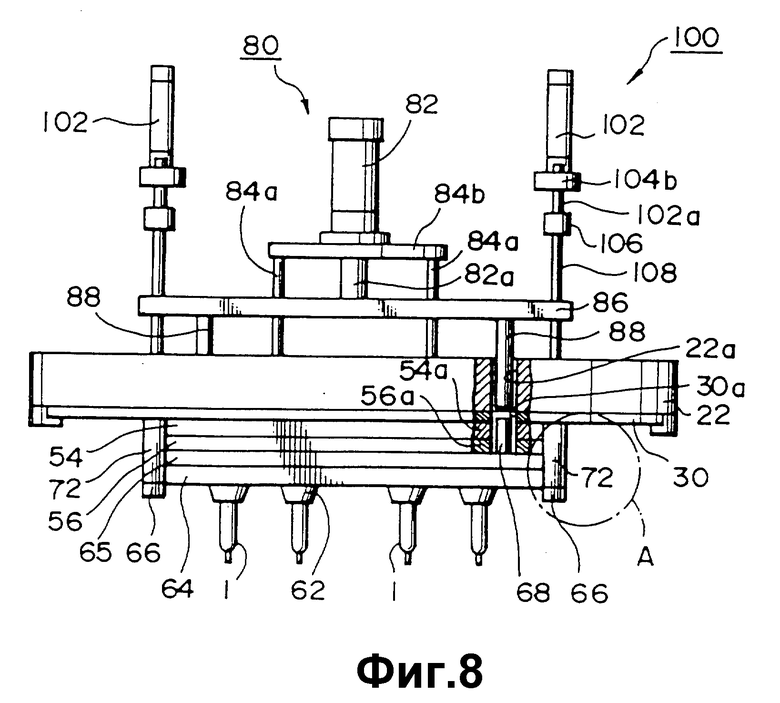

на фиг. 8 показано изображение, иллюстрирующее приводной механизм, выталкивающий заготовку;

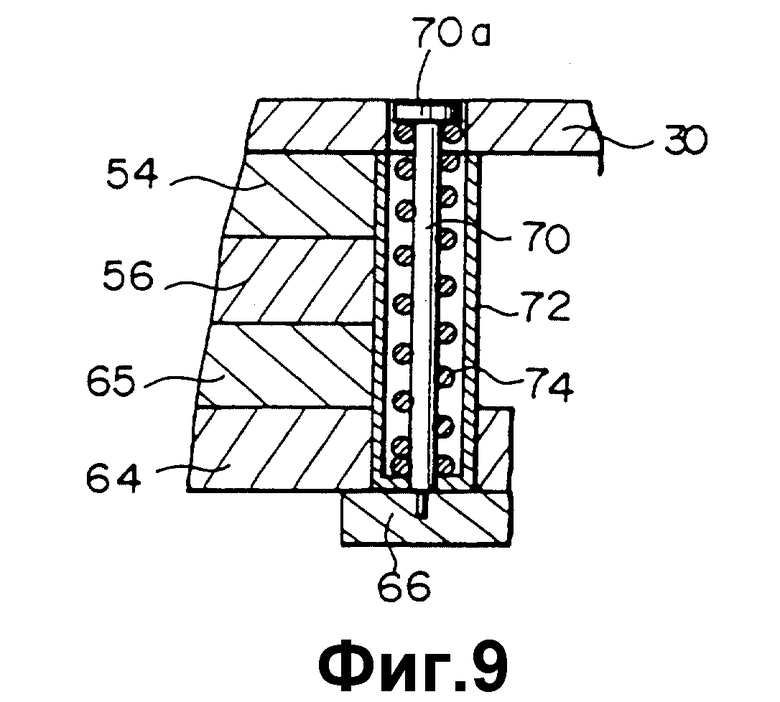

на фиг. 9 показано увеличенное изображение в разрезе части A на фиг. 8;

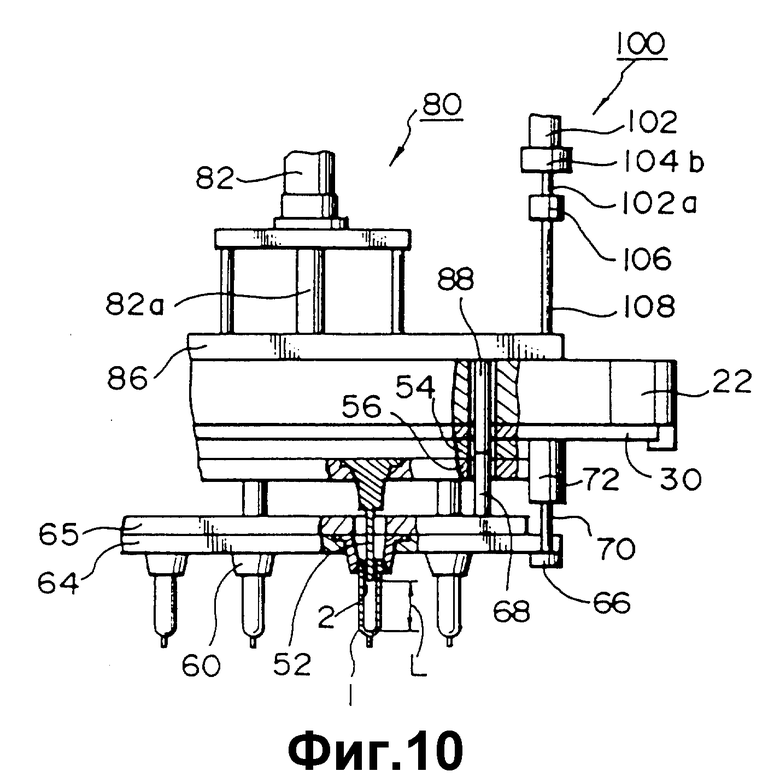

на фиг. 10 показано частичное изображение в разрезе, на котором стержневая пресс-форма показана с отделенной заготовкой;

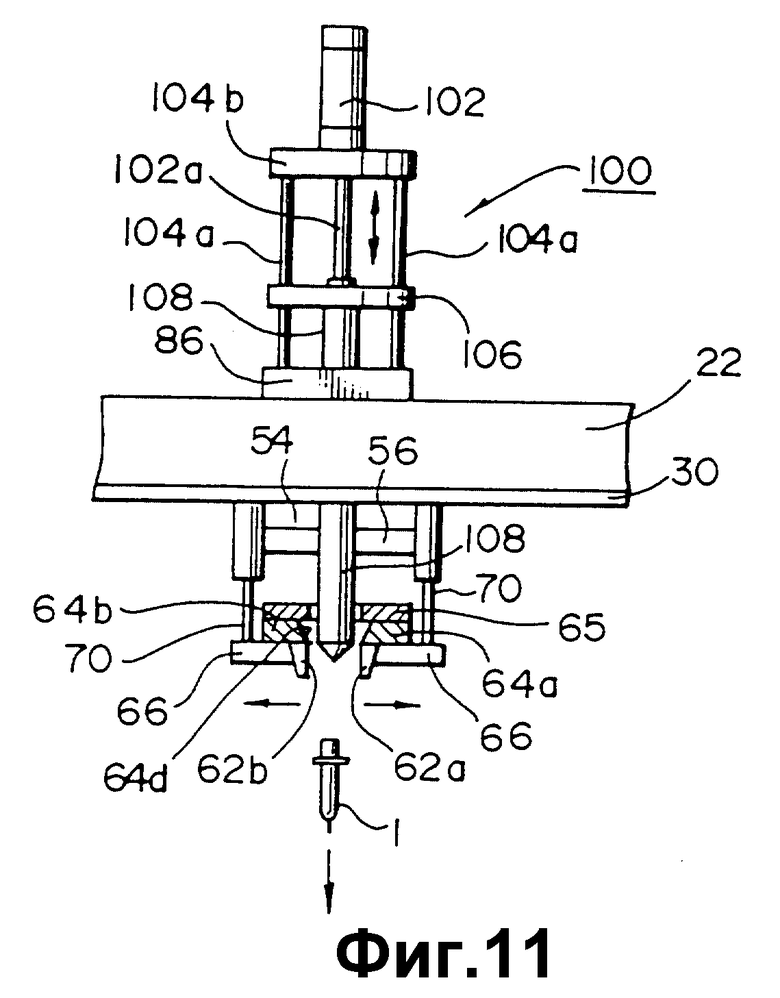

на фиг. 11 показано частичное изображение в разрезе, демонстрирующее операцию выдачи заготовки 1;

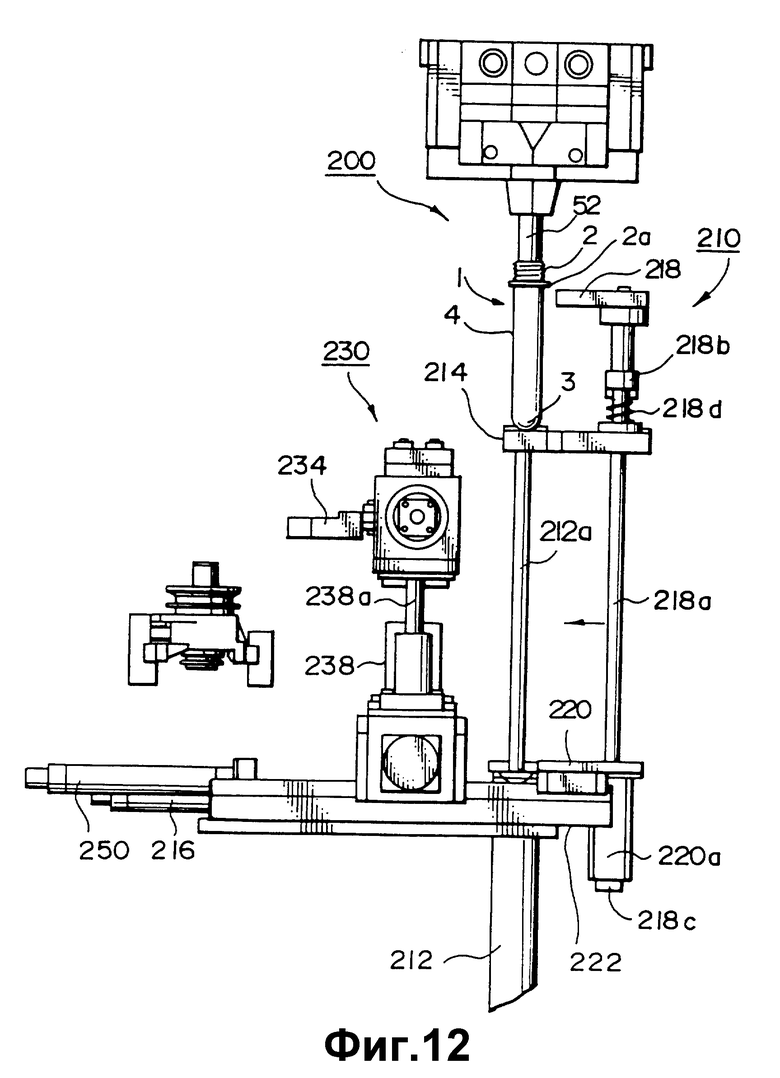

на фиг. 12 показано изображение, иллюстрирующее работу передаточного участка, принимающего заготовку;

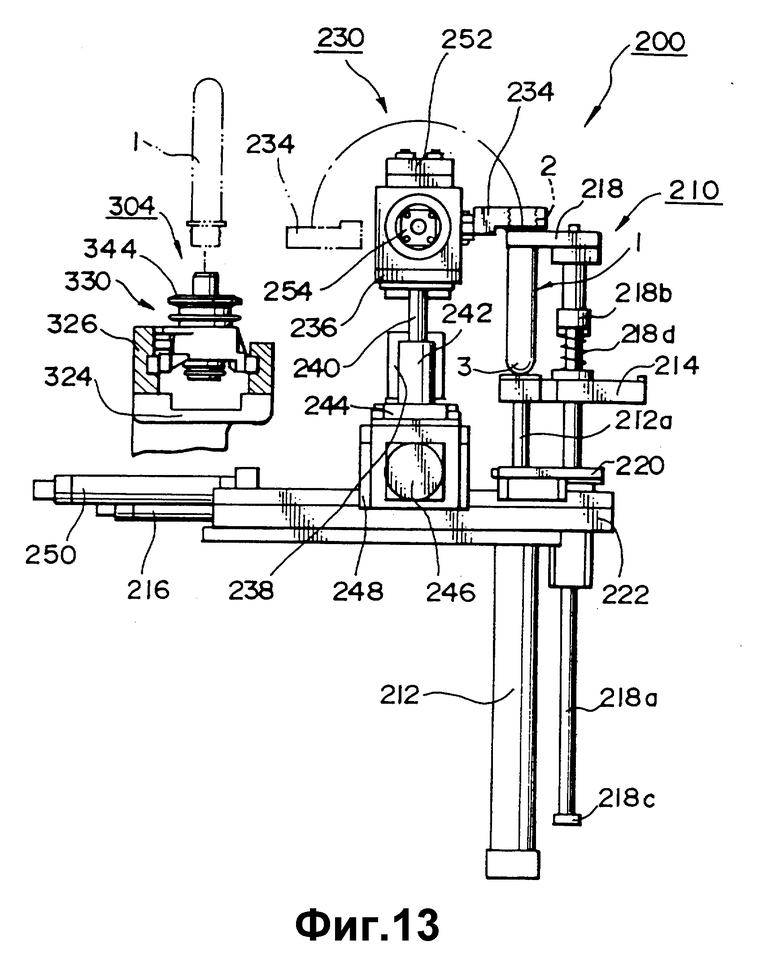

на фиг. 13 показано изображение, иллюстрирующее работу передаточного участка, передающего заготовку на участок формования раздувом;

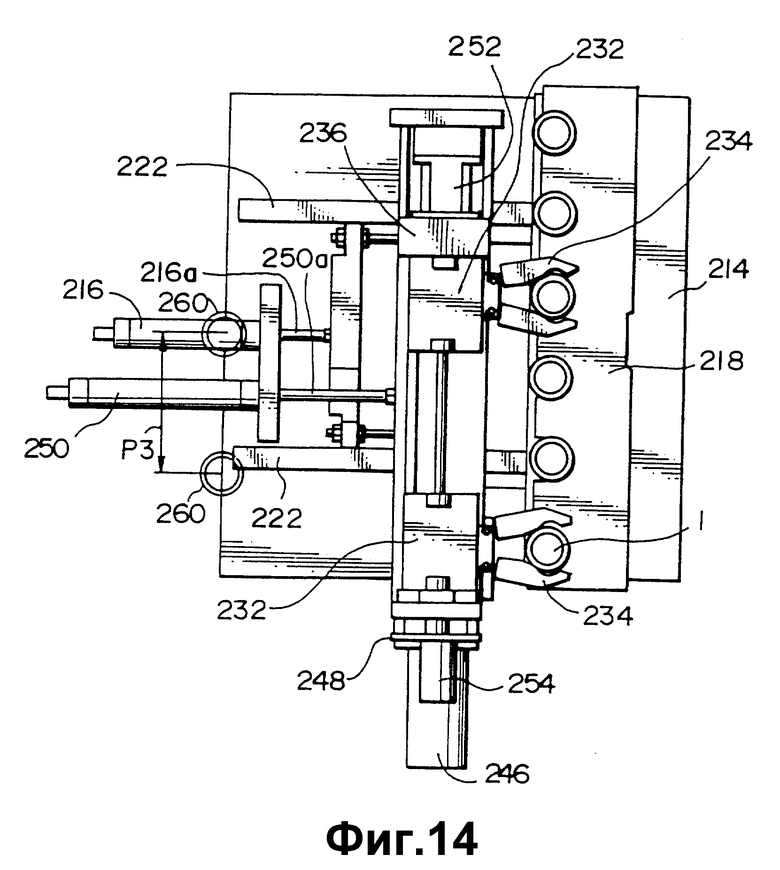

на фиг. 14 показано изображение передаточного участка, вид сверху;

на фиг. 15 показано изображение передаточного участка, вид сбоку;

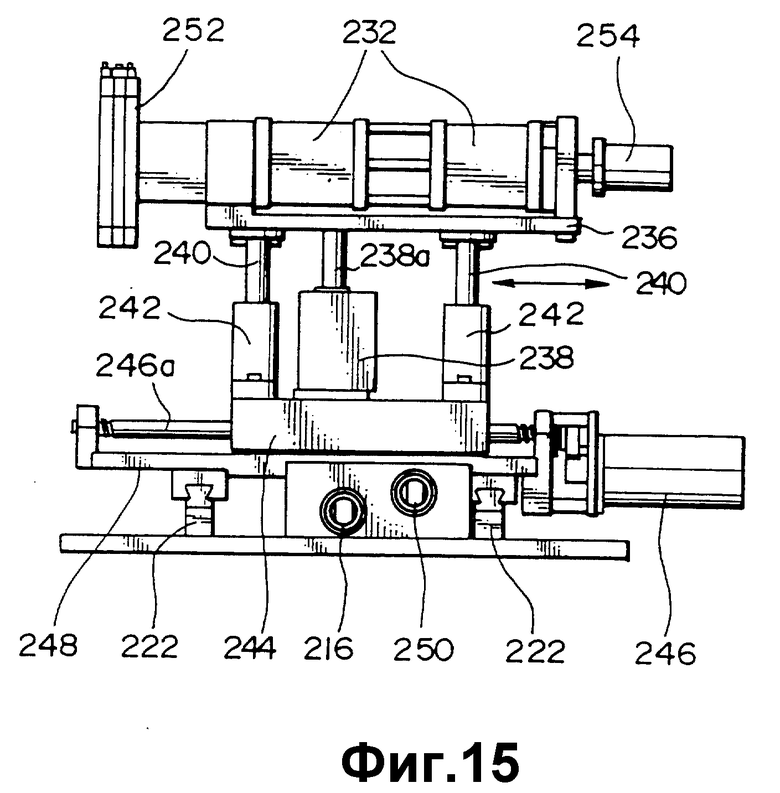

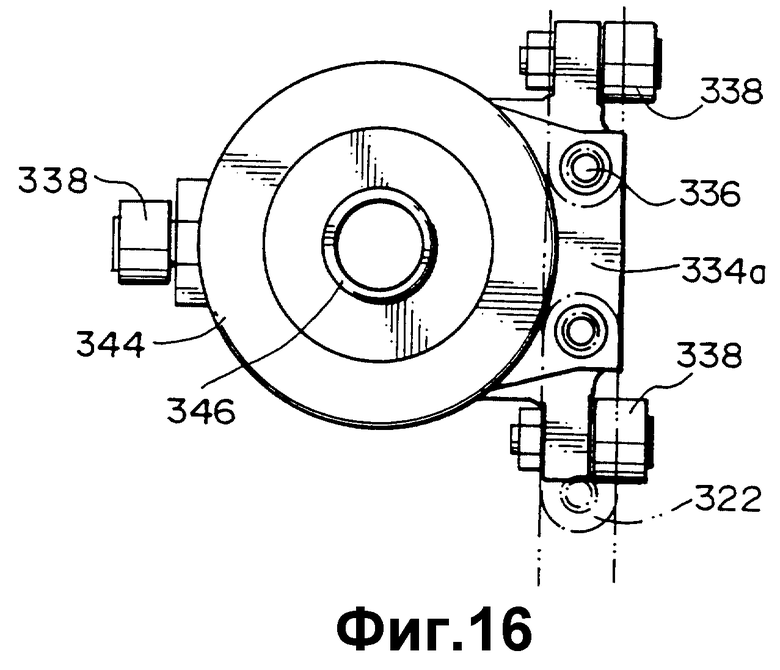

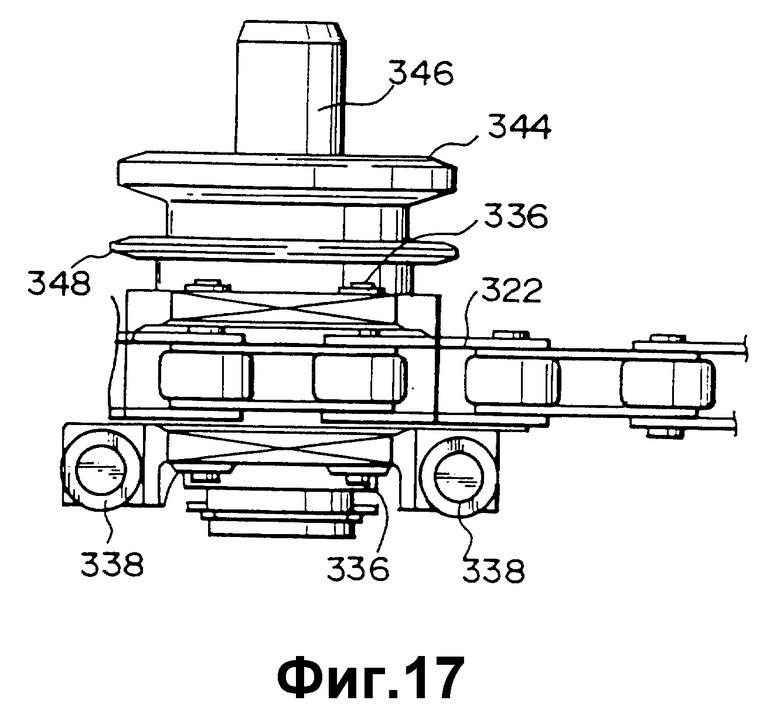

на фиг. 16 показано изображение сверху несущего элемента второго кольцевого транспортера, предусмотренного на участке формования раздувом;

на фиг. 17 показано изображение сбоку несущего элемента, показанного на фиг. 16;

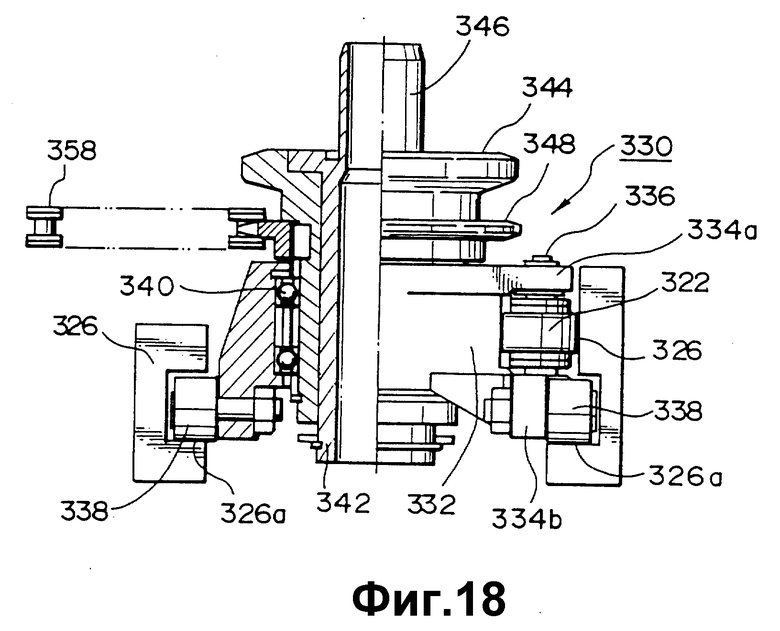

на фиг. 18 показано изображение с частичным разрезом спереди несущего элемента с фиг. 16;

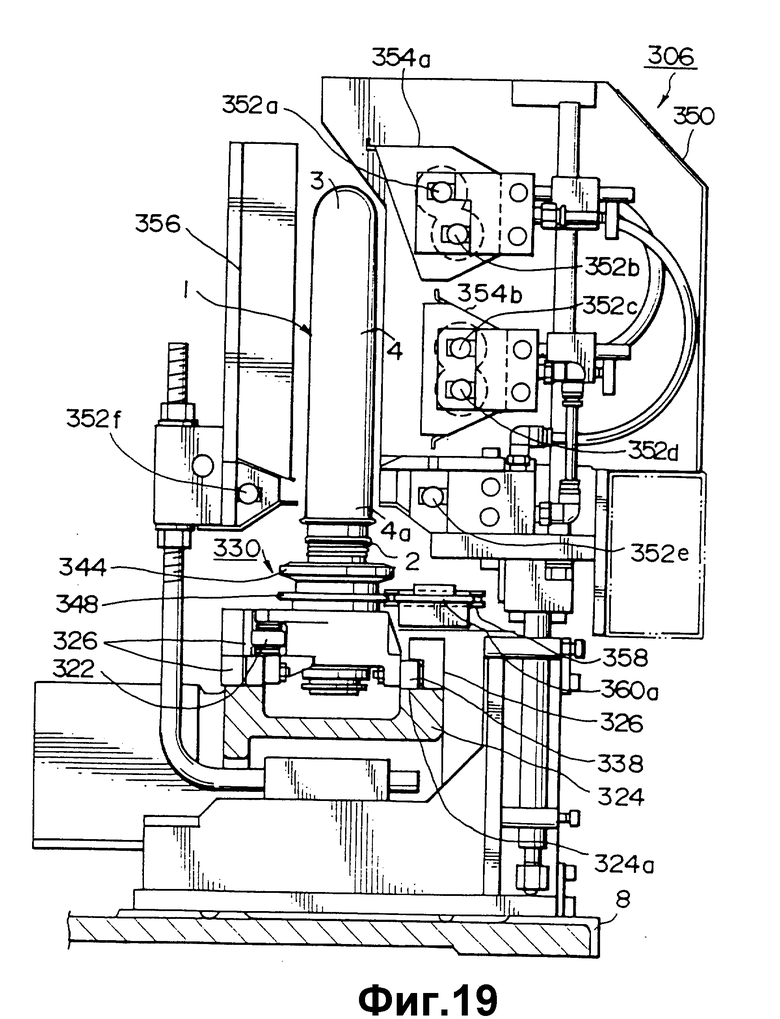

на фиг. 19 показано изображение сбоку нагревательного блока в направлении транспортировки заготовки;

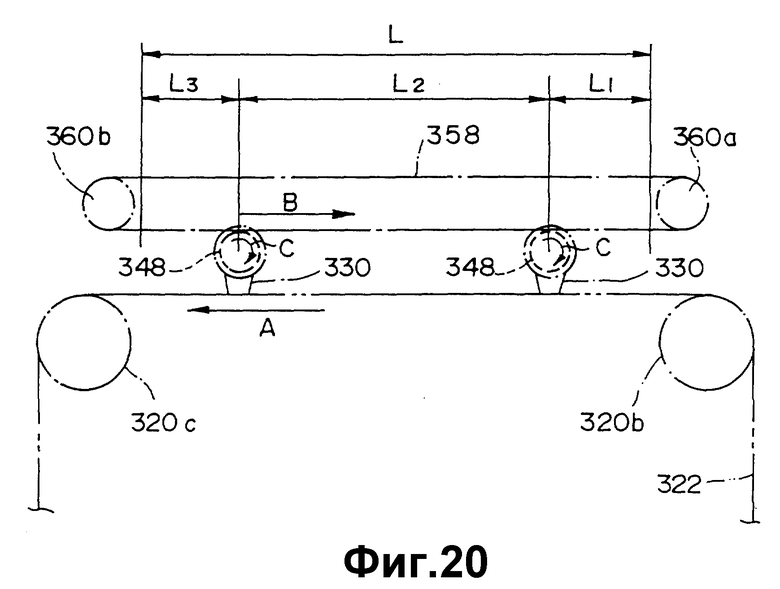

на фиг. 20 показано изображение сверху, демонстрирующее очертания вращающегося несущего механизма нагревательного блока;

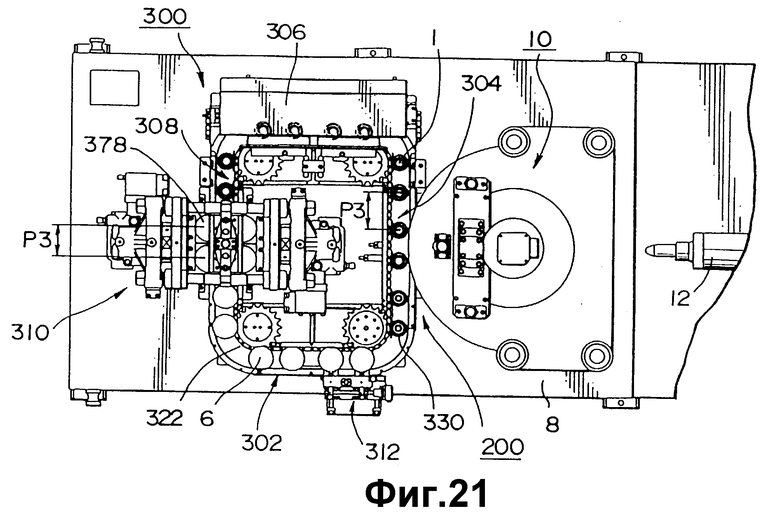

на фиг. 21 показано изображение сверху, демонстрирующее другой предпочтительный вариант реализации устройства, являющегося предметом настоящего изобретения, в котором количество заготовок, формуемых одновременно, отличается от этого количества в случае устройства с фиг. 1;

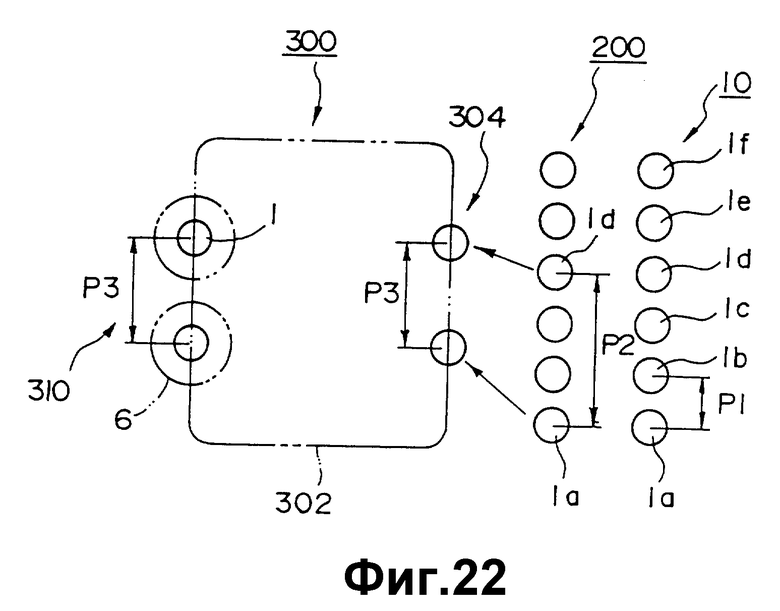

на фиг. 22 показано изображение, иллюстрирующее работу передаточного участка, осуществляющего транспортировку заготовок с одновременным изменением шага между ними;

на фиг. 23 показано изображение в разрезе стержня регулирования температуры, размещенного на накопительном участке;

на фиг. 24 показано изображение в разрезе тигля регулирования температуры, размещенного на накопительном участке;

на фиг. 25 показано изображение в разрезе местных элементов регулирования температуры, размещенных на накопительном участке;

на фиг. 26 показано изображение плоской емкости, полученной раздувом после регулирования температуры, показанного на фиг. 25;

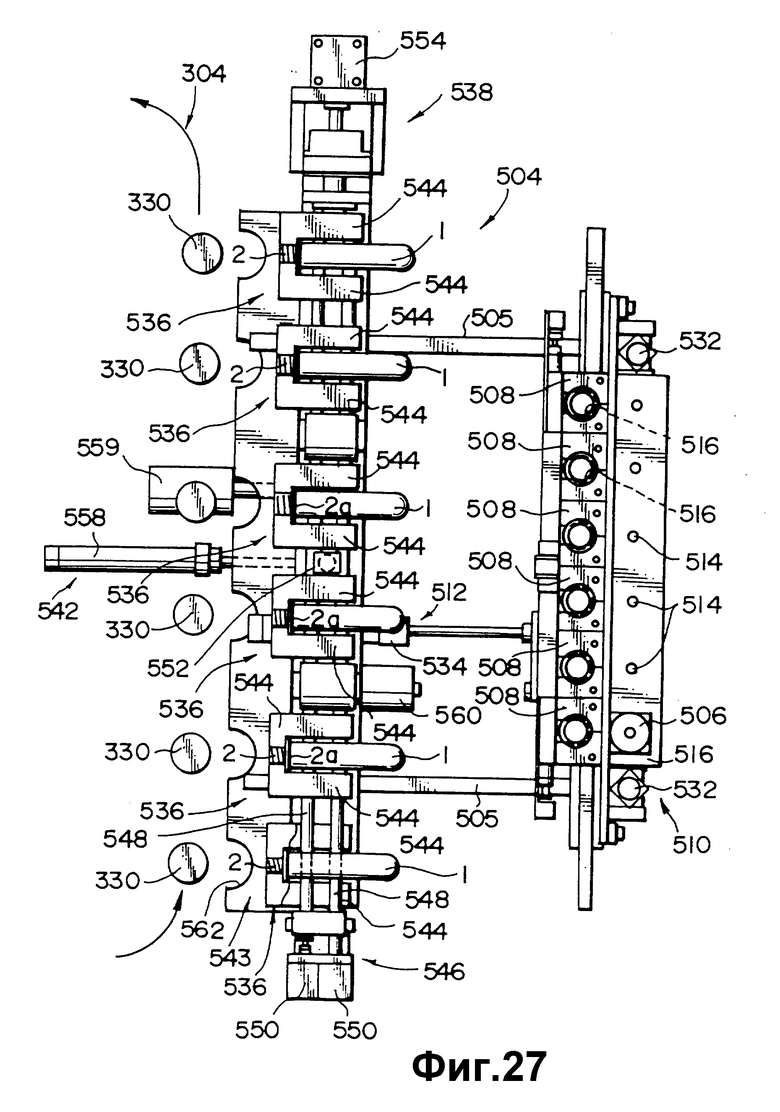

на фиг. 27 показано изображение сверху передаточного участка для еще одного варианта реализации устройства литьевого ориентированного формования раздувом, сконструированного в соответствии с настоящим изобретением;

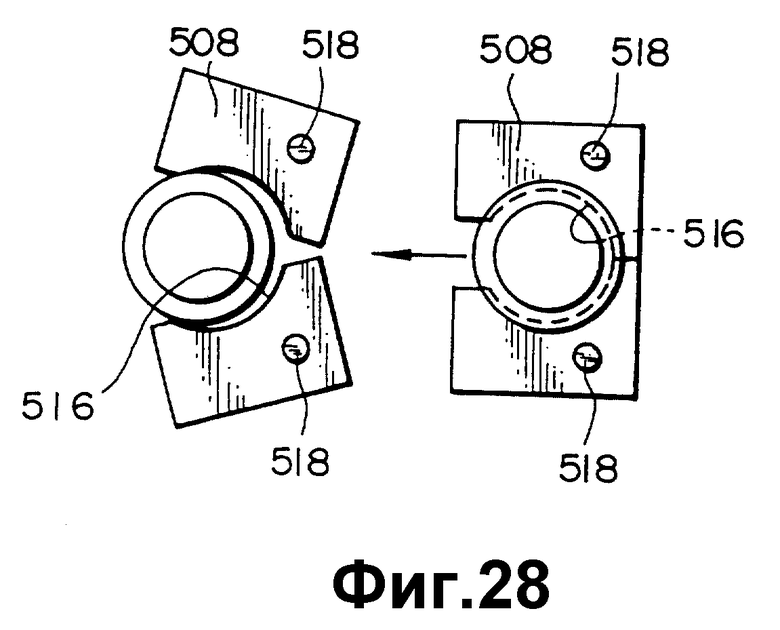

на фиг. 28 показано изображение в плане открывания и закрывания механизма открывания/закрывания в одном из держателей, показанных на фиг. 27;

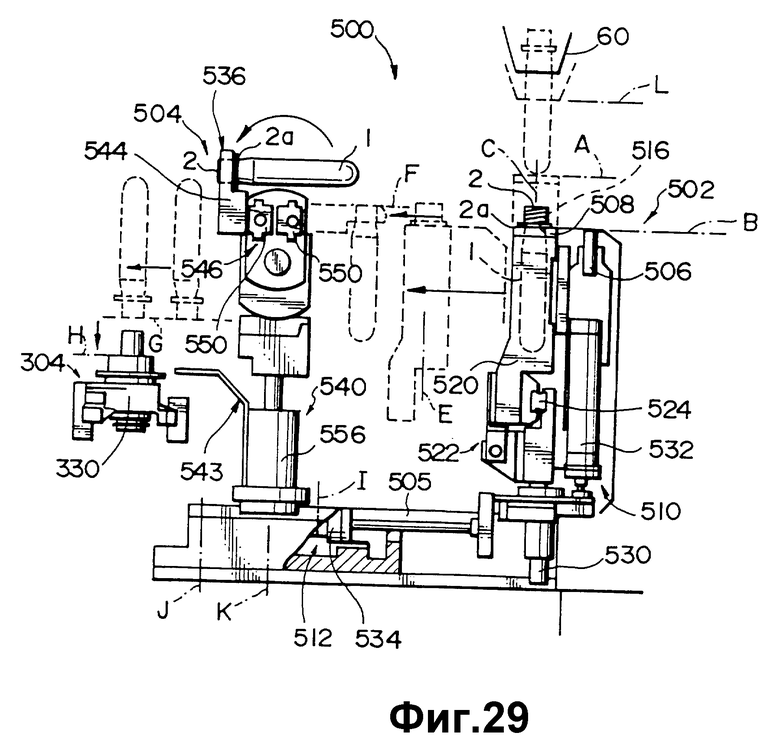

на фиг. 29 показано изображение сбоку, демонстрирующее передаточный участок с фиг. 27 с переворачиванием заготовки;

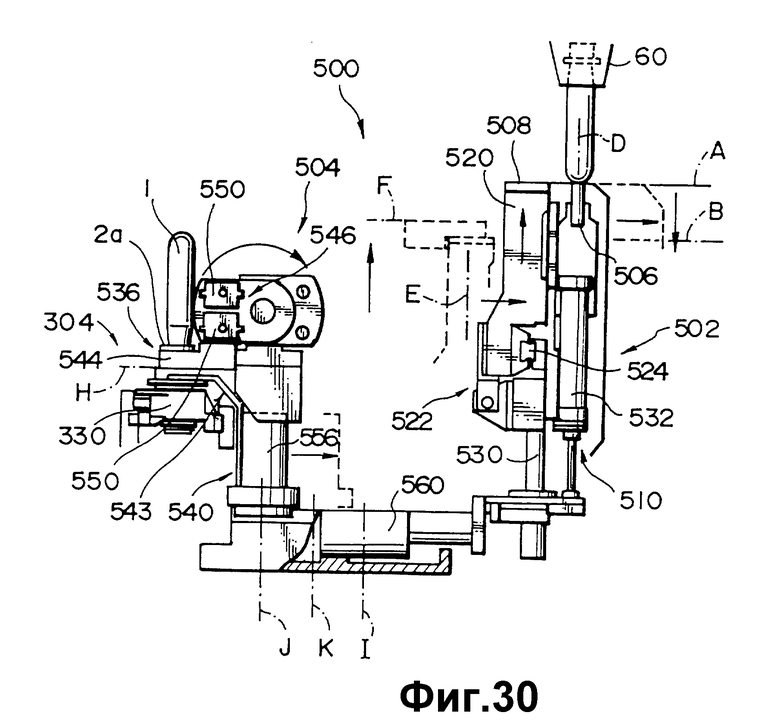

на фиг. 30 показано изображение сбоку, иллюстрирующее положение, при котором заготовка оказывается полностью перевернута из положения, показанного на фиг. 29, с последующим перемещением на несущий элемент;

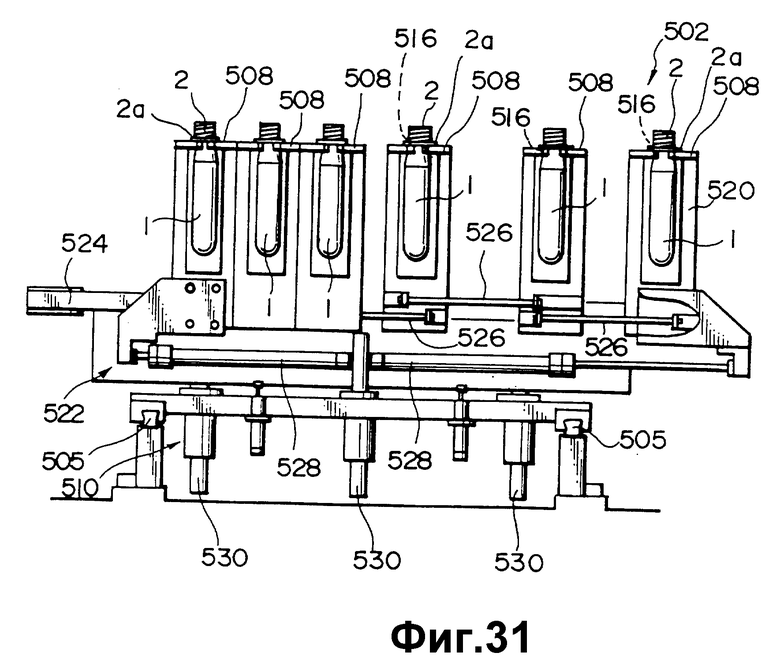

на фиг. 31 показано изображение спереди приемного и опускающего механизма с фиг. 27;

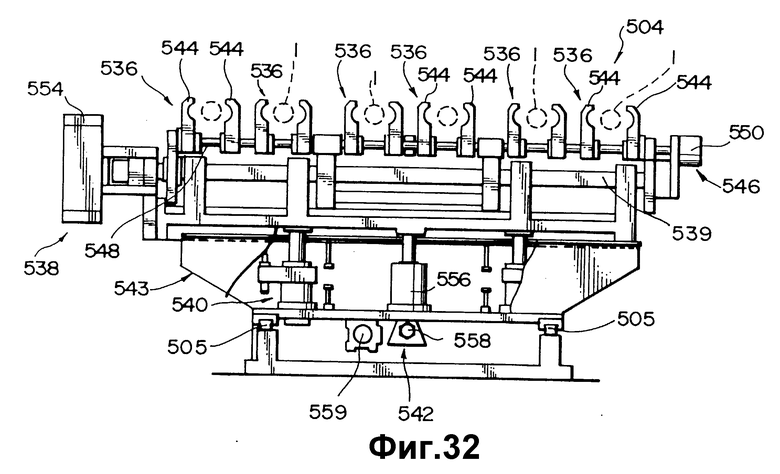

на фиг. 32 показано изображение спереди механизма переворачивания с фиг. 27;

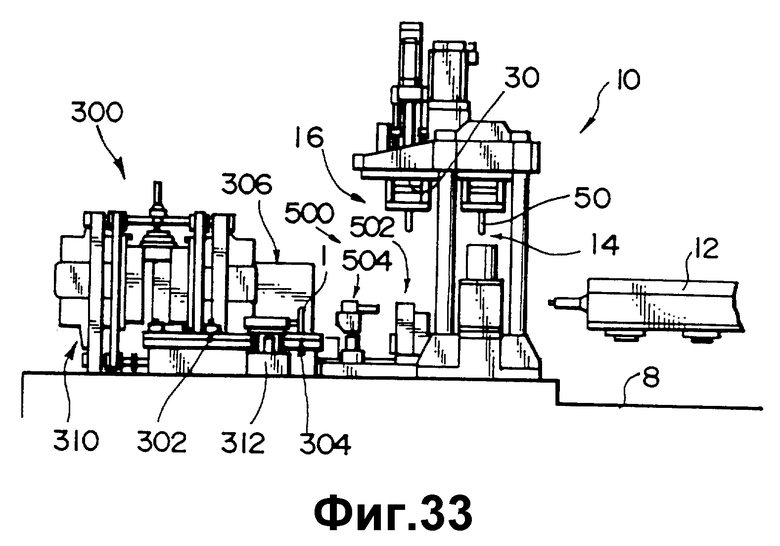

на фиг. 33 показано изображение сбоку устройства литьевого ориентированного формования раздувом согласно настоящему варианту осуществления;

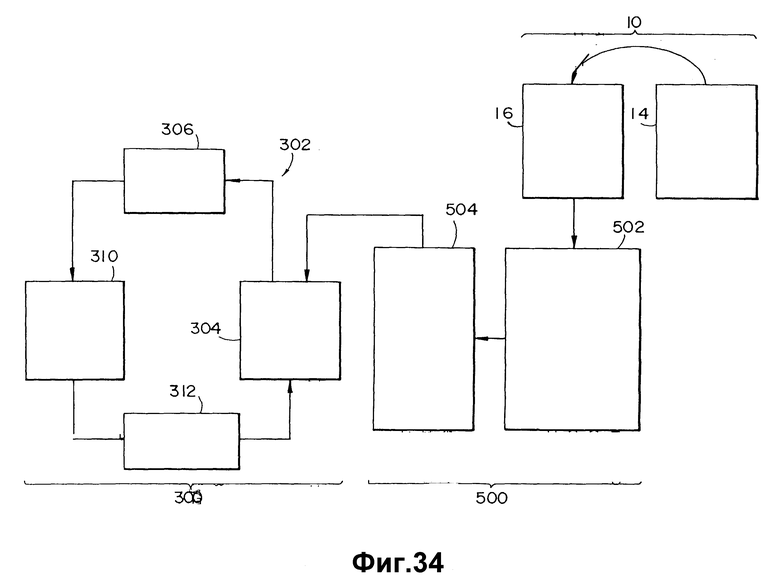

на фиг. 34 показана схема размещения различных блоков устройства литьевого ориентированного формования раздувом согласно настоящему варианту осуществления;

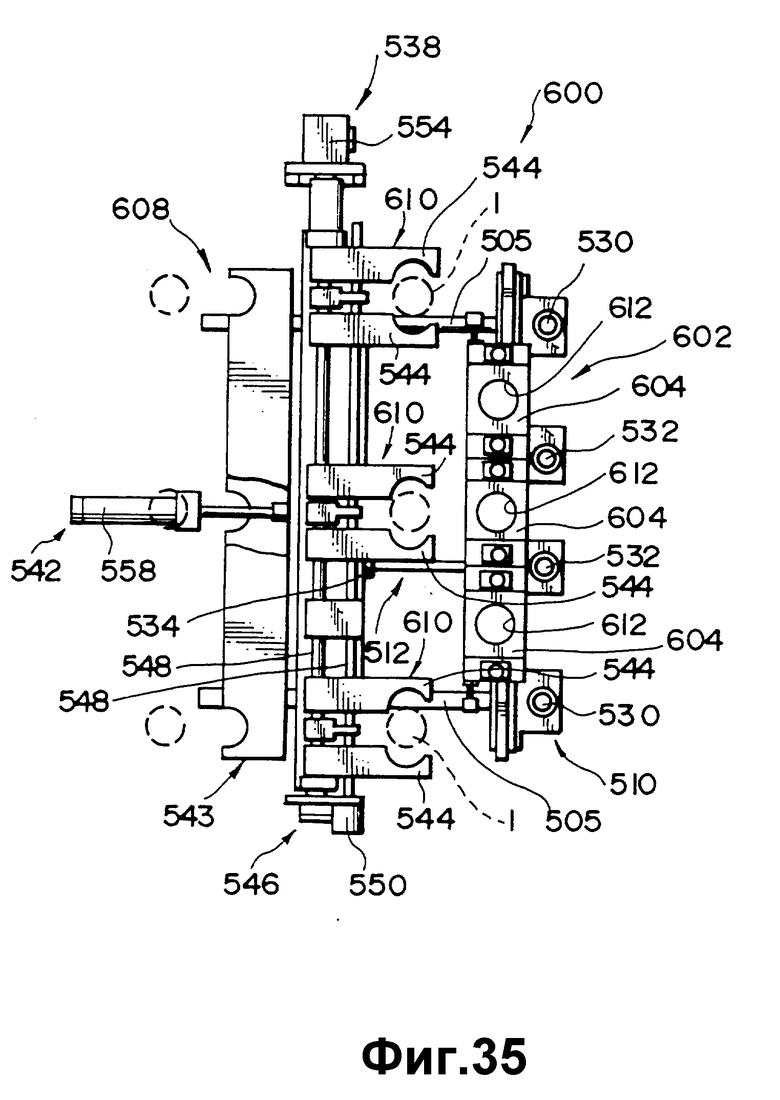

на фиг. 35 показано изображение сверху, демонстрирующее передающий блок устройства литьевого ориентированного формования раздувом, изготовленного в соответствии с еще одним вариантом осуществления настоящего изобретения;

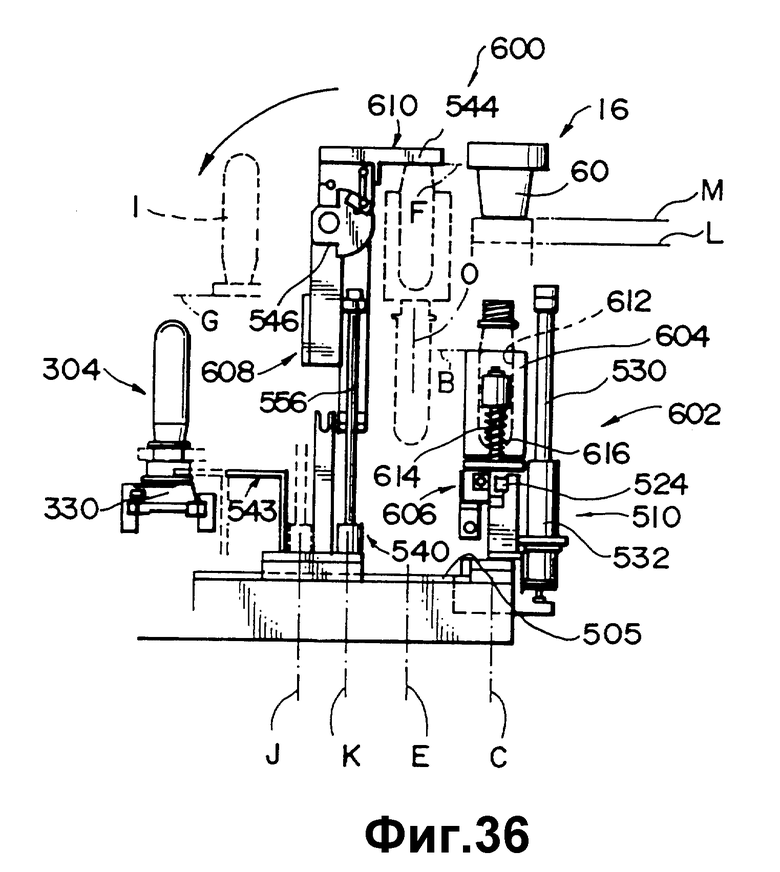

на фиг. 36 показано изображение сбоку передающего блока с фиг. 35;

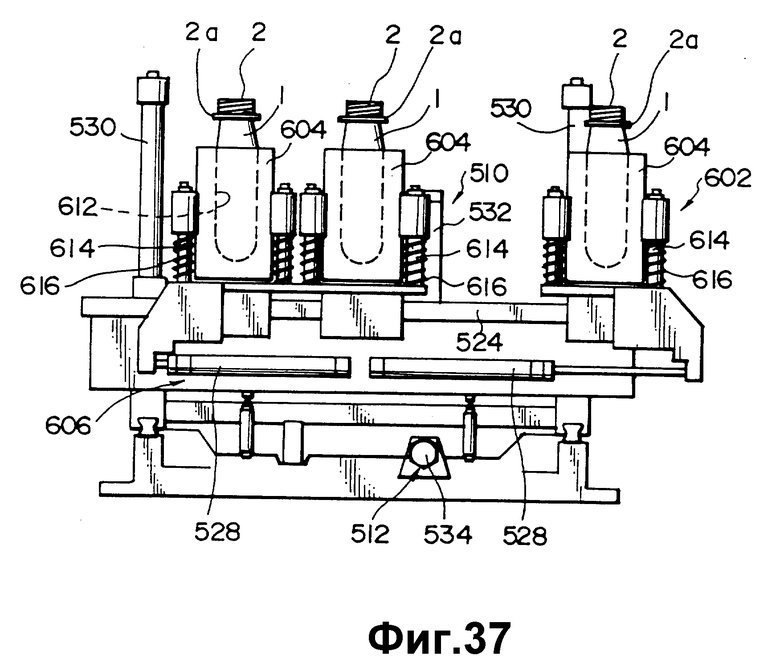

на фиг. 37 показано изображение спереди механизма приема и опускания передаточного блока с фиг. 35;

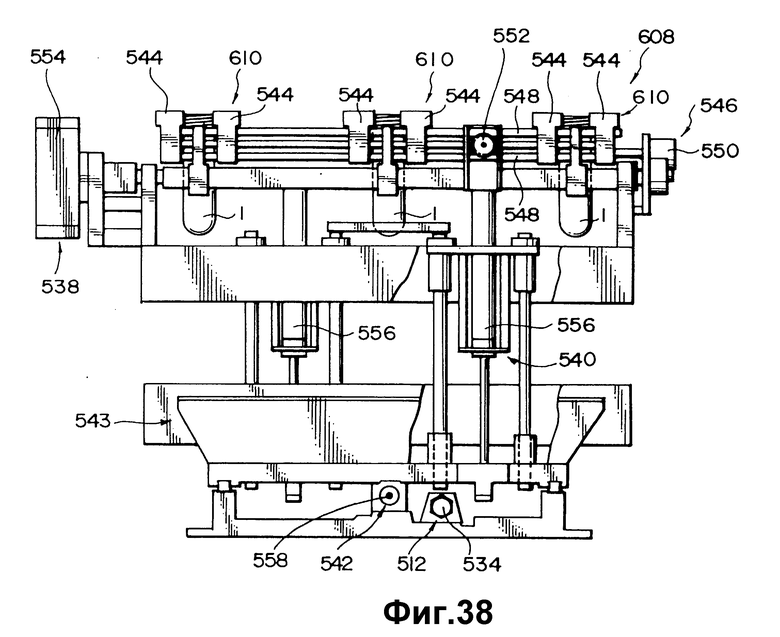

на фиг.38 показано изображение спереди механизма обращения и переворачивания передаточного блока с фиг. 35.

Наилучший способ осуществления изобретения

Ниже приведено описание предпочтительного варианта осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

Один вариант осуществления настоящего изобретения показан на фиг. 1 - 26.

На фиг. 1 - 26 показано устройство литьевого ориентированного формования раздувом, являющееся одним из вариантов осуществления настоящего изобретения.

Общие принципы изготовления устройства

На фиг. 1, 2 и 3 показаны соответственно изображения в плане, спереди и слева устройства, представляющего собой предпочтительный вариант осуществления изобретения, а на фиг. 4 показано увеличенное изображение, демонстрирующее главные части устройства, представляющего предпочтительный вариант осуществления изобретения. Как показано на чертежах, устройство включает участок формования заготовок 10, передаточный участок 200 и участок формования раздувом 300, размещенный на станине машины 8.

Как показано на фиг. 2, участок формования заготовок 10 включает поворотный диск 30 с двумя стержневыми пресс-формами 50, разнесенными по окружности на 180o, который служит первым кольцевым транспортером, осуществляющим прерывистую подачу стержневой пресс-формы 50 по кольцевому тракту переноса. Блок литьевого формования 14 обращен к инжекционному устройству 12, а блок выдачи заготовок 16, обращенный к блоку литьевого формования 14, располагается соответствующим образом в позициях остановки стержневой пресс-формы 50. Блок литьевого формования 14 включает полостную пресс-форму 42, с которой может быть соединена стержневая пресс-форма 50, и в этой полости 42 пресс-формы блока литьевого формования 14 одновременно осуществляется литьевое формование N (N≥2), например N-4, заготовок 1. В блоке выдачи заготовок 16 стержневую пресс-форму 50 извлекают из заготовок 1. В этом предпочтительном варианте осуществления изобретения участок горловины каждой заготовки 1 формуют с помощью полостной формы 60 для участка горлышка, которая будет рассмотрена ниже, и заготовки, удерживаемые этой полостной формой 60 и стержневой пресс-формой 50, переносятся с помощью поворотного диска 30 в блок выдачи заготовок 16. В блоке выдачи заготовок 16 производится выдача заготовок 1 путем отделения от полости 60 для горлышка после частичного отделения стержневой пресс-формы 50.

Как показано на фиг. 1, участок формования раздувом 300 включает второй кольцевой транспортер 320, который содержит четыре звездочки от 320a до 320d и транспортерную цепь 322, пропущенную вокруг этих звездочек. На этой транспортерной цепи 322 закреплено множество (например, десять) несущих элементов 330, расположенных на равных расстояниях друг от друга, и на каждом несущем элементе располагается заготовка 1 или бутылка 6. На тракте переноса несущих элементов 330 помещены блок приема 304, на который поступают заготовки 1 с передаточного участка 200, нагревательный блок 306, осуществляющий нагрев заготовок 1, накопительный блок 308, на котором временно отстаиваются нагретые заготовки 1, блок формования раздувом 310, на котором производится выдувание бутылок 6 из заготовок 1, и блок выдачи бутылок 312, осуществляющий выдачу бутылок 6 из устройства.

Блок формования раздувом 310 включает форму для выдувания 378, которая охватывает заготовки 1 и в которой выдувают по одной бутылке 6 из каждой из n (1≤n≤N) заготовок 1, например n - 1 заготовок 1.

Передаточный блок 200 осуществляет передачу заготовок 1, выданных из блока выдачи заготовок 16 участка формования заготовок 10 на блок приема заготовок 304 участка формования раздувом 300. В блоке выдачи заготовок 16 участка формования заготовок 10 осуществляется одновременная выдача N заготовок 1, т.е. количества заготовок 1, одновременно формуемых в блоке литьевого формования 14, однако на передаточном участке 200 осуществляется одновременная передача n заготовок 1, т.е. количества заготовок 1, одновременно формуемых в блоке формования раздувом 310 участка формования раздувом 300. В устройстве, являющемся предметом данного предпочтительного варианта осуществления изобретения, четыре заготовки 1, одновременно выданные блоком выдачи заготовок 16, передаются по одной на блок приема заготовок 304. Кроме того, в то время как на участке формования заготовок 10 осуществляется литьевое формование заготовок 1 в вертикальном положении, на передаточном участке 200 заготовки 1 переворачиваются и подаются на участок формования раздувом в перевернутом положении.

Участок формования заготовок 10

Сначала будет описан участок формования заготовок 10 со ссылкой на фиг. 1 - 11.

Блок литьевого формования 14 и первый кольцевой транспортер 30

Как показано на фиг. 2 и 4, блок литьевого формования 14 участка формования заготовок 10 снабжен нижней сжимной плитой 20, установленной на станине машины 8. В то же время верхняя, например круглая, сжимная плита 22 располагается над этой нижней сжимной плитой формы 20 и простирается от блока литьевого формования 14 до блока выдачи заготовок 16. Эта верхняя сжимная плита формы 22 может перемещаться по вертикали вдоль четырех направляющих стержней 24, размещенных в четырех точках вокруг блока литьевого формования 14. Как показано на фиг. 1,2 и 4, на верхних концах направляющих стержней 24 установлена неподвижная пластина 26, а на этой неподвижной пластине 26 установлен сжимной цилиндр 28. Сжимной цилиндр 28 осуществляет привод сжимного штока 28а (см.фиг.4), посредством которого осуществляется перемещение вверх и вниз верхней сжимной плиты 22.

Как показано на фиг. 2 - 4, поворотный диск 30, образующий первый круговой транспортер, установлен с возможностью вращения под верхней сжимной плитой 22. Как показано на фиг. 7, этот поворотный диск 30 закреплен на валу 34, который приводится во вращение вращательным исполнительным механизмом 32, установленным на верхней сжимной плите 22. Как показано на фиг. 5, на которой приведено изображение поворотного диска 30 снизу, на поворотном диске 30 в положениях, соответствующих блоку литьевого формования 14 и блоку выдачи заготовок 16, размещены две стержневые пресс-формы 50 и две полостные формы 60 для горлышка. Детали стержневой пресс-формы 50 и полостных форм 60 для горлышка будут подробно рассмотрены ниже.

Как показано на фиг. 2 и 4, блок литьевого формования 14 снабжен формой 40 с обогревательными литниками, в контакт с которой входит сопло инжекционного устройства, а в этой форме 40 с обогревательными литниками предусмотрена полостная пресс-форма 42. В этой пресс-форме 42 предусмотрены полости для каждой из N заготовок 1, формуемые одновременно в блоке литьевого формования 14, например четыре полости. Эта полостная пресс-форма 42 позволяет охлаждать полученные литьевым формованием заготовки и по ней циркулирует хладагент, например вода при комнатной температуре.

Как показано на фиг. 4 - 8, две стержневые пресс-формы 50, установленные на поворотном диске 30, включают каждая такое количество стержневых пальцев 52, которое равно количеству N одновременно формуемых заготовок, например четыре стержневых пальца 52. Как показано на фиг. 7, основания 52a этих стержневых пальцев 52 опираются на стержневую прижимную пластину 54, закрепленную на поворотном диске 30, и пластину фиксации 56 стержня, закрепленную на нижней стороне этой стержневой прижимной пластины 54. При включении сжимного цилиндра 28 и опускании вниз посредством сжимного штока 28a верхней сжимной плиты 22 стержневые пальцы 52 стержневой пресс-формы 50 вместе с поворотным диском 30 опускаются вниз, а стержневая прижимная пластина 54 и пластина фиксации 56 стержня, установленные на этой верхней сжимной плите 22, таким образом сжимаются с полостной пресс-формой 42.

Как показано на фиг. 7 и 11, две полостные формы для горлышка 60, установленные на поворотном диске 30, изготовлены из пар разъемных форм 62a и 62b, причем каждая полостная форма для горлышка 60 состоит из количества пар разъемных форм 62a и 62b, равного количеству N одновременно формуемых заготовок, например четырем. Пары разъемных форм 62a и 62b каждой полостной формы для горлышка 60 фиксируются разъемными пластинами 64a и 64b , и эти разъемные пластины 64a и 64b образуют пластину фиксации горлышка 64. Как показано на фиг. 11, прижимная пластина горлышка 65, которая проталкивает эту пластину фиксации горлышка 64 вниз, расположена со стороны верхней поверхности разъемных пластин 64a и 64b. Кроме того, предусмотрены направляющие пластины 66, которые удерживают нижние стороны концов пластины фиксации горлышка 64. Разъемные пластины 64a и 64b обычно удерживаются в сомкнутом положении посредством пружин 64d, показанных на фиг. 5. Как показано на фиг. 5, на каждом конце разъемных пластин 64a и 64b предусмотрено клиновое отверстие 64d. После переноса пластины фиксации горлышка 64 в блок выдачи заготовок 16 разъемные пластины 64a и 64b размыкают путем разведения по направляющим пластинам 66 посредством введенных в клиновые отверстия 64d, предназначенных для этого кулачков 108, которые рассматриваются ниже.

Как показано на фиг. 9, которая является увеличенным изображением в разрезе части A фиг. 8, и на фиг. 6, к каждому концу каждой направляющей пластины 66 прикреплен нижний конец вертикального поднимающего и опускающего штифта 70, причем на верхнем конце этого поднимающего и опускающего штифта 70 выполнен фланец 70a. Направляющий цилиндрический канал 72 простирается вниз от нижней поверхности поворотного диска 30, а внутри этого направляющего цилиндрического канала 72 располагается поднимающий и опускающий штифт 70. Между внутренней стенкой нижней части направляющего цилиндрического канала 72 и фланцем 70a поднимающего и опускающего штифта 70 помещена возвратная пружина 74. Направленное вверх усилие этих возвратных пружин 74 постоянно оттягивает направляющую пластину 66 вверх, в результате чего прижимная пластина горлышка 65 постоянно находится в контакте с нижней стороной пластины фиксации стержня 56.

Благодаря сохранению этого контакта между пластиной фиксации стержня 56 и прижимной пластиной горлышка 65 стержневая пресс-форма 50 и полостная форма для горлышка 60 удерживаются сжатыми вместе. Когда в блоке выдачи заготовки 16 к поднимающим и опускающим штифтам 70 прикладывается внешнее усилие (которое будет дополнительно рассмотрено ниже), поднимающие и опускающие штифты 70 преодолевают противодействие возвратных пружин 74, а прижимная пластина горлышка 65 опускается так, что она отводится от нижней стороны пластины фиксации стержня 56 и проталкивает пластину фиксации горлышка 64 вниз. В результате стержневые пальцы 52 стержневой пресс-формы 50 освобождаются от заготовок 1, горлышки которых 2 удерживаются полостной формой для горлышка 60.

Блок выдачи заготовок 16

Ниже будет описано устройство блока выдачи заготовок 16, в частности приводного механизма выдачи заготовок. В этом предпочтительном варианте осуществления изобретения приводной механизм выдачи заготовок образован из привода 80 освобождения формы горлышка и привода 100 раскрывания разъемной формы. Как показано на фиг. 8, привод 80 освобождения формы горлышка включает первый цилиндр 82, и этот первый цилиндр 82 установлен на монтажной плите 84b первого цилиндра, опирающейся на верхнюю сжимную плиту 22 посредством первых опорных стержней 84a. Первый цилиндр 82 осуществляет перемещение первой поднимающейся и опускающейся пластины 86 вверх и вниз с помощью первого поршневого штока 82a. По концам этой первой поднимающейся и опускающейся пластины 86 помещены прижимные ведущие стержни 88. В верхней сжимной плите 22 выполнены отверстия 22a, соединяющие ее верхнюю и нижнюю поверхности, и в этих отверстиях 22a помещены прижимные ведущие стержни 88. Первоначальным положением первой поднимающейся и опускающейся пластины 86 является положение, при котором концы прижимных ведущих стержней 88 не выступают ниже нижней стороны верхней сжимной плиты 22, так что они не мешают вращению поворотного диска 30.

Как показано на фиг. 8, поворотный диск 30, стержневая прижимная пластина 54 и пластина фиксации стержня 56 соответственно имеют отверстия 30a, 54a и 56a в точках, обращенных к отверстиям 22a в верхней сжимной плите 22. Ведомые стержни 68, размещенные в отверстиях 30a, 54a и 56a, установлены на верхней поверхности прижимной пластины горлышка 65.

В результате при включении первого цилиндра 82 прижимная пластина горлышка 65 и пластина фиксации горлышка 64 под воздействием первого цилиндра 82 через первый поршневой шток 82a, прижимных ведущих стержней 88 и ведомых стержней 68 смещаются вниз, преодолевая противодействие возвратных пружин 74. Как показано на фиг. 10, это ведет к извлечению стержневых пальцев 52 стержневой пресс-формы 50 из заготовок 1, горлышки 2 которых удерживаются полостной формой 60 для горлышка. В этом предпочтительном варианте осуществления стержневые пальцы 52 стержневой пресс-формы 50 не вытягиваются полностью из открытых концов заготовок 1, поскольку требуется только создание по меньшей мере зазоров, через которые между стержневыми пальцами 52 и внутренними стенками заготовок 1 мог бы поступать воздух. В этом предпочтительном варианте осуществления длина хода вниз пластины фиксации горлышка 64, который является ходом освобождения стержневых пальцев 52 (длина L показана на фиг. 10) устанавливается равным, например, 50 мм.

Далее будет описан привод 100 разъединения разъемной формы. Как показано на фиг. 1 и 8, этот привод 100 разъединения разъемной формы включает, например, два вторых цилиндра 102. Эти вторые цилиндры 102, как показано на фиг. 11, установлены на монтажной плите 104b второго цилиндра, опирающейся на первую поднимающуюся и опускающуюся пластину 86 посредством вторых опорных стержней 104a. В результате, когда первая поднимающаяся и опускающаяся пластина 86 перемещается вверх или вниз первым цилиндром 82, одновременно вверх и вниз движутся вторые цилиндры 102. Эти вторые цилиндры 102 посредством вторых поршневых штоков 102a перемещают вверх и вниз вторые поднимающиеся и опускающиеся пластины. На этих вторых поднимающихся и опускающихся пластинах 106 установлены кулачки 108 для разъединения разъемной пластины. Нижние концевые части этих кулачков 108 для разъединения разъемной пластины подходят к клиновым отверстиям 64d, выполненным в разъемных пластинах 64a и 64b, образующих пластину фиксации горлышка 64. Под воздействием вторых цилиндров 102 кулачки 108 для разъединения разъемной пластины перемещаются вниз и клиновидные части их концов входят при этом в клиновидные отверстия 64d в пластине фиксации горлышка 64, разводя таким образом разъемные пластины 64a и 64b. В результате разводятся пары разъемных форм 62a и 62b, размещенных на этой паре разъемных пластин 64a и 64b, после чего происходит выдача заготовок 1 из полостной формы 60 для горлышка. В этом предпочтительном варианте осуществления изобретения время включения вторых цилиндров 102 устанавливается таким образом, чтобы происходило после включения первого цилиндра 82.

Ниже будет описана работа участка формования заготовок 10 устройства, являющегося предпочтительным вариантом осуществления изобретения.

Литьевое формование в блоке литьевого формования 14

Происходит включение сжимного цилиндра 28, в результате чего верхняя сжимная плита 22 опускается, и происходит прижимание стержневой пресс-формы 50 и полостной формы 60 для горлышка к полостной пресс-форме 42. После достижения сжатого положения начинается перемещение вперед и вращение винта в инжекционном устройстве 12, под воздействием которого начинается инжекция формовочного материала для заготовки 1, например полиэтиленового терфталата (PET), через форму с обогревательными литниками 40 в полость, ограниченную формами 42, 50 и 60, в результате чего происходит литьевое формование заготовок 1.

Операция охлаждения в блоке литьевого формования 14

Полостная пресс-форма 42, стержневая пресс-форма 50 и полостная форма 60 для горлышка снабжены охладителем, например, водой при комнатной температуре, циркулирующей внутри них, что допускает немедленное охлаждение смолы, поступившей в полость, ограниченную формами.

Операция разъединения полостной пресс-формы 42 в блоке литьевого формования 14

При перемещении сжимного цилиндра 28 таким образом, что он поднимает верхнюю сжимную плиту 22, стержневая литьевая форма 50 и полостная форма 60 для горлышка могут быть подняты над полостной пресс-формой 42, как показано для раскрытого положения формы на фиг. 10. В это время, поскольку части горлышка 2 заготовок 1 образуют подрезание относительно направления извлечения из формы, полученные литьевым формованием заготовки 1 удерживаются на стороне стержневой пресс-формы 50 и полостной формы 60 для горлышка и извлекаются из полостной пресс-формы 42.

Время начала этого извлечения из формы в блоке литьевого формования может быть сделано гораздо более ранним, чем обычное время начала извлечения из формы. Иными словами, длительность охлаждения заготовок 1 в блоке литьевого формования 14 может быть сокращена. Это объясняется тем, что даже после извлечения заготовок 1 из полостной пресс-формы 42 стержневые пальцы 52 стержневой пресс-формы 50 остаются внутри заготовок 1 и может быть предупреждена деформация заготовок 1, сопровождающая их термическую усадку. Поэтому температура заготовок 1 при разъединении формы в блоке литьевого формования 14 должна быть всего лишь достаточно низкой для образования поверхностного слоя, достаточно толстого для сохранения формы заготовок 1 после их извлечения из полостной пресс-формы 42 и для формирования наружных поверхностей заготовок 1, и может быть выше обычных температур извлечения из формы. Даже если температура извлечения из формы достаточно высока, охлаждение вызывает сжимание заготовок 1 вокруг стержневых пальцев 52 стержневой пресс-формы 50 и извлечение из пресс-формы 42 может по этой причине осуществляться относительно гладко, без возникновения проблем при извлечении заготовки 1. Кроме того, поскольку в блоке литьевого формования 14 не происходит извлечения стержневых пальцев 52, то даже при извлечении заготовок 1 из формы при высокой температуре, проблем с нижними концами заготовок 1, поднимаемых вместе со стержневыми пальцами 52, не происходит.

Скрепленное положение стержневой пресс-формы 50 и полостной формы 60 для горлышка относительно извлеченных из полостной пресс-формы 42 заготовок 1 обеспечивается пластиной фиксации стержня 56 и прижимной пластиной горлышка 65, которые удерживаются прижатыми друг к другу возвратными пружинами 74. Это скрепленное положение стержневой пресс-формы 50 и полостной формы 60 для горлышка обеспечивается в течение следующей операции переноса заготовок 1 и до тех пор, пока в блоке выдачи заготовок 16 стержневая пресс-форма 50 не будет извлечена из заготовок 1. Охлаждение заготовок 1 возможно в течение того времени, когда сохраняется скрепленное положение стержневой пресс-формы 50 и полостной формы 60 для горлышка.

Операция перемещения заготовок 1

Заготовки 1 перемещаются от блока литьевого формования 14 к блоку выдачи заготовок 16 с помощью поворотного исполнительного механизма 32 с приводом и поворотного диска 30, образующего первый кольцевой транспортер, поворачивающийся на 180o. В ходе операции перемещения заготовки 1 сохраняется возможность охлаждения заготовок хладагентом, без перерыва циркулирующим по стержневой пресс-форме 50 и полостной форме 60 для горлышка.

В целом при извлечении заготовок 1 из формы при высокой температуре происходит кристаллизация, вызванная неравномерным охлаждением, в результате чего поверхность стенок заготовок 1 становится непрозрачной, в особенности при использовании PET, что является недопустимым дефектом при изготовлении прозрачных емкостей. Согласно опытам, выполненным авторами настоящего изобретения, эта кристаллизация и утеря заготовками 1 прозрачности, сопровождающие неравномерное охлаждение, в особенности заметны на внутренней стороне стенок заготовок 1. Это объясняется тем, что внутренняя сторона стенок заготовки 1 обладает меньшей площадью контакта поверхности с формой и, соответственно, внутренняя стенка в большей степени подвержена неравномерному охлаждению, чем наружная стенка. Кроме того, когда как и в прошлом полостная пресс-форма 42 и стержневая пресс-форма 50 отделяются от заготовок 1 в блоке выдачи заготовок, внутренняя сторона стенки в большей степени подвержена неравномерному охлаждению, чем наружная сторона из-за того, что площадь излучающей тепло поверхности внутренней стороны стенки заготовки 1 меньше, чем у наружной стороны стенки, и к тому же тепло задерживается во внутренней полости заготовки 1.

В этом предпочтительном варианте осуществлении изобретения, даже в случае, если в блоке литьевого формования заготовки 1 извлекаются из формы при относительно высокой температуре, при последующей операции перемещения существует возможность продолжения охлаждения заготовок 1 посредством стержневой пресс-формы 50 и полостной формы 60 для горлышка. В частности, поскольку внутренние стенки заготовок 1 могут непрерывно охлаждаться стержневыми пальцами 52 стержневой пресс-формы 50, можно наверняка предупредить кристаллизацию и потерю прозрачности, вызванную неравномерным охлаждением. Кроме того, участки горлышка 2, которые из-за своей толщины обладают высокой теплоемкостью и в большей степени подвержены кристаллизации, чем другие участки, могут охлаждаться в полостной форме 60 для горлышка, что предупреждает кристаллизацию.

Операция охлаждения заготовки в блоке выдачи заготовки 16

Даже после перемещения заготовок 1 в блок выдачи заготовок 16 за счет сохранения скрепленного положения стержневой пресс-формы 50 и полостной формы 60 для горлышка относительно заготовок 1 возможно охлаждение заготовок 1 в процессе упоминавшейся выше операции переноса. В это время, даже в случае, если в блоке литьевого формования 14 приведен в действие сжимной цилиндр 28, а верхняя сжимная плита 22 опускается для литьевого формования следующих заготовок, охлаждение заготовок 1 может продолжаться благодаря сохранению упомянутого скрепленного положения в блоке выдачи заготовок 16.

Отделение полостной формы 60 для горлышка от стержневой пресс-формы 50

Охлаждение заготовок 1 стержневыми пальцами 52 стержневой пресс-формы 50 должно продолжаться только в течение времени, достаточно длительного для того, чтобы не допустить кристаллизации, вызванной недостаточным охлаждением внутренних стенок заготовок 1, и для того, чтобы избежать деформации выданных заготовок 1, поскольку в случае избыточного охлаждения заготовок 1 стержневыми пальцами 52 извлечение стержневых пальцев 52 становится затруднительным. Поэтому в блоке выдачи заготовок 16 сначала осуществляется извлечение из заготовок 1 стержневой пресс-формы 50. В данном предпочтительном варианте осуществления этого достигают путем удерживания с помощью полостной формы 60 для горлышка заготовок 1 в процессе извлечения из них стержневой пресс-формы 50.

Это отделение полостной формы 60 для горлышка осуществляется прижимной пластиной горлышка 65, остающейся прижатой к пластине фиксации стержня 56 под воздействием усилия возвратных пружин 74, при ее опускании приводом 80 освобождения формы для горлышка. Когда приводится в действие первый цилиндр 81 привода 80 освобождения формы для горлышка, его толкающее усилие, переданное через первый поршневой шток 82a, первую поднимающуюся и опускающуюся пластину 86, прижимные ведущие стержни 88 и ведомые стержни 68, вызывает прижимание фиксирующей пластины горлышка 64 к прижимной пластине горлышка 65 с опусканием вниз, как показано на фиг. 6 и 10. В этот момент, поскольку горлышки 2 заготовок 1 удерживаются полостной формой 60 горлышка, заготовки 1 также опускаются вниз вместе с фиксирующей пластиной горлышка 64 и полостной формой 60 горлышка. В результате отделения полостной формы 60 горлышка от стержневой пресс-формы 50 происходит извлечение стержневой пресс-формы 50 из заготовок 1.

Длина хода стержневой пресс-формы 50 относительно заготовок 1 не должна быть настолько большой, чтобы стержневые пальцы 52 полностью вытягивались из открытых концов заготовок 1 для последующего перемещения заготовок 1, как это делается обычно, и должна иметь величину, достаточную только для того, чтобы между внутренними стенками заготовок 1 и стержневыми пальцами 52 образовались по меньшей мере зазоры, через которые мог бы поступать воздух. В соответствии с этим длина хода извлечения стержневой пресс-формы 50 зависит от угла конусности извлечения, предусмотренного на стержневых пальцах 52 и внутренних стенках заготовок 1, и чем больше величина этого угла конусности извлечения, тем меньше требующаяся длина хода извлечения. Благодаря тому, что таким образом можно уменьшить длину хода извлечения стержневой пресс-формы 50, можно понизить высоту установки первого цилиндра 82 и уменьшить общую высоту устройства литьевого формования, что создает преимущества при транспортировке и монтаже устройства.

Операция выдачи заготовок 1 в блоке выдачи заготовок 16

Поскольку горлышки 2 заготовок 1 удерживаются полостной формой 60 для горлышка, образуемой парой разъемных форм 62a и 62b, заготовки 1 могут быть выданы при разъединении этой полостной формы 60 для горлышка. Для осуществления этой операции приводятся в действие вторые цилиндры 102 привода разъединения разъемной формы 100. Развиваемое вторыми цилиндрами 102 усилие передается на кулачки 108 разъединения разъемной пластины через вторые поршневые штоки 102a и вторые поднимающиеся и опускающиеся пластины 106. Когда кулачки 108 для разъединения разъемной пластины перемещаются вниз, их концы входят в клиновидные отверстия 64d, выполненные в пластине фиксации горлышка 64, разводя таким образом разъемные пластины 64a и 64b, в результате разводятся пары разъемных форм 62a и 62b. В это время, даже в случае, если горлышко 2 заготовки 1 пристанет к одной из разъемных форм 62a, 62b и начнет перемещение вместе с ней, то поскольку соответствующий стержневой палец 52 стержневой пресс-формы 50 все еще находится внутри заготовки 1, боковое перемещение заготовки 1 оказывается ограниченным и заготовка 1 может быть сброшена вниз, не будучи поврежденной.

В положении, предшествующем перемещению вниз кулачков 108 разъединения разъемной пластины с тем, чтобы избежать со стороны кулачков 108 разъединения разъемной пластины помех вращению поворотного диска 30, необходимо, чтобы их концы остановились в пределах зоны, соответствующей толщине верхней сжимной плиты 22. С другой стороны, поскольку фиксирующая пластина горлышка 64, которая разъединяется этими кулачками 108 разъединения разъемной пластины, наиболее удалена от поворотного диска 30, длина хода кулачков 108 разъединения разъемной пластины велика. В данном предпочтительном варианте осуществления изобретения, поскольку вторые цилиндры 102, осуществляющие привод этих кулачков 108 разъединения разъемной пластины, установлены на первой поднимающейся и опускающейся пластине 86, приводимой в действие первым цилиндром 82, и поскольку перед приведением в действие кулачков 108 разъединения разъемной пластины приводится в действие первая поднимающаяся и опускающаяся пластина 86, фактическая длина хода, который передается кулачкам 108 разъединения разъемной пластины вторыми цилиндрами 102, невелика. В результате вторые цилиндры 102 могут быть установлены на небольшой высоте, небольшой может быть общая высота устройства литьевого формования, что позволяет получить устройство, обладающее преимуществами с точки зрения транспортировки и монтажа.

После завершения этой операции выдачи заготовки 1 первый и второй цилиндры 82 и 102 возвращаются в исходное положение. В результате в ходе приготовления к следующей операции литьевого формования прижимная пластина горлышка 65 вновь прижимается возвратными пружинами 74 к пластине фиксации стержня 56, а стержневая пресс-форма 50 и полостная форма 60 для горлышка возвращаются в скрепленное положение.