(54) СГКХОБ ЗАКАЛКИ ВЫСОКОТГ.МПЕРЛТУРНОГО ПРОЛУКТА ТЕРМИЧЕСКОГО КРЕКИНГА

Высокотемпературный газ, оПпязугошийся при термическом крекинге или газификации углеводородов и имеющий leMiiepaiypy от 450 до 1400°С, поступает в зону предварительного охлаждения. Этот газ контактирует с разбрызгиваемым охлаждаюишм маслом, имеющим температуру от 250 до 350°С и которое в виде брызг подается в газ. В результате этого газ охлаждается примерно до 3(Ю-400 С.

Небольиюе количество этого маагга подается также в зону предварительною охлаждения сверху и стекает вниз по внутренней стенке зоны, благодаря чему предотвращается отложение кокса на верхней части стенки .пой зоны Небольшое количество охлаждающего масла яв ляется частью вдркулируюпюго масла, поступающего со дна разделительной зоны. Однако для этой цели можно использовать другое масло, пoдaвaeмoq из наружного источника.

Высокотемпературный газ, поступающий в зону предварительного охлаждения, смецгивают с разбрызгиваемым охлаждающим маслом и охлаждают примерно до 300--400°С. Затем смесь поступает в трубы кожухо-трубного теплообменника, расположенного в зоне рекуперации тепла, через распределительную перфорированную плиту, смонтированную над теплообменником. Часть жидкого компонента смеси, поступающей в трубы, опускается по внутренним стенкам зтих труб, образуя тонкую жидкую пленку на внутренней стенке каждой трубы. Газ, содержащий остальную часть жидкого компонента, проходит по трубам со скоростью от 15 до 100 м/сек или предпочтительно от 20 до 50 м/сек. Газовый и жидкостной потоки, проходящие по трубам теплообменника, охлаждаются примерно до 240-350°С, отдавая свое тепло воде, которая подается в кожух по входной трубе, и способствуя образованию паравысокого давления от 40 до 100 кг/см.

В разделительной зоне рекуперационной системы газообразный компонент смеси отделяется от жидкого компонента и удаляется из системы в качестве целевого газа термического крекинга для последующей обработки. Жидкий компонент смеси после удаления смолообразного компонента, если это необходимо, возвращается в верхние части системы с помощью циркуляционного насоса для повторного применения в качестве охлаждающего масла.

В качестве высокотемпературного крекинггаза, применяемого для рекуперации тепла, можно использовать такие нефтепродукты, как газ, получаемый при крекинге нафты, крекинггазы из газойлей, нефти и остатков перегочки, а также газ, получаемьш при карбонизации, гилрокарбонияации, газификации или пздрогазификации каменного угля.

Коксообразование на внутренней стенке зоны предварительного охлаждения вьппе входа охлаждающего масла предотвращается частью охлаждающего масла, стекающей по внутренней стенке зтой зоны. Поток пара с температурой выще 150°С вдоль стенки 31)ны, покрытой охлаждающим маслом, может предотвращать коксование.

Когда смесь разбрызгиваемого охлаждающего масла и высокотемпературного газа поступает в трубы теплообмеш1ика. часть жидкого компонента зтой смеси образует тонкую плеику, стекающую по внутренней стенке каждой трубы. Оставшийся газообразный компонент

смеси протекает вниз по трубам с большой скоростью, в результате чего значительно уменьшается толщина жидкой пленки, обеспечивается улучшение теплопроводности пленки, и эффективность теплообмена увеличивается в несколько раз по сравнению с достигаемой при осуществлении известного способа 2.

В качестве низкотемпературного углеводородного масла, используемого в качестве охлаждающего вещества, следует применять тяжелое

масло, получаемое в качестве побочного продукта при термическом крекинге или газификации углеводородов. Однако при необходимости можно использовать другие углеводородные масла, поступающие из внешнего источника в качестве

охлаждающих масел без циркуляции. Углеводородное масло, применяемое в качестве охлаждающего вещества, почти не должно испаряться при температуре предварительного охлажде1шя и должно обладать хороасей теплостойкостью

(например масло, обогащенное ароматическими углеводородами). Охлаждающее масло можно выбирать с учетом таких факторов, как температура реакщ и, температура предварительного охлаждения, весовое отнопгение охлаждающего

масла и крекинг-газа, температура циркулирующего охлаждающего масла и продолжительность быстрого охлаждения.

Предложенный способ по сравнению с известHbiM имеет следующие преимущества.

1. Так как время пребывания смеси охлаждающего масла и газа в зоне предварительного охлаждения очень мало, масло меньше разлагается и поэтому температуру на входе теплообменника можно повысить примерно до 400°С без

изменения качества охлаждающего масла. В результате этого из теплообменника можно удалять пар с давлением от 40 до 100 кг/см. Изобретение дает возможность рекуперировать тепловую энергию, содержащуюся в продуктах

термического крекинга или газификации углеводородов, на исключительно высоком уровне. 2. В известной способе 2 теплообменник, применяемый для циркулирующего охлаждаючаях не обнаружено ии образования кокса, ни корроаии.

II р и м с р 2. Испольлую ic же аппарат и систему рекуперации тепла, как в примере

68213910

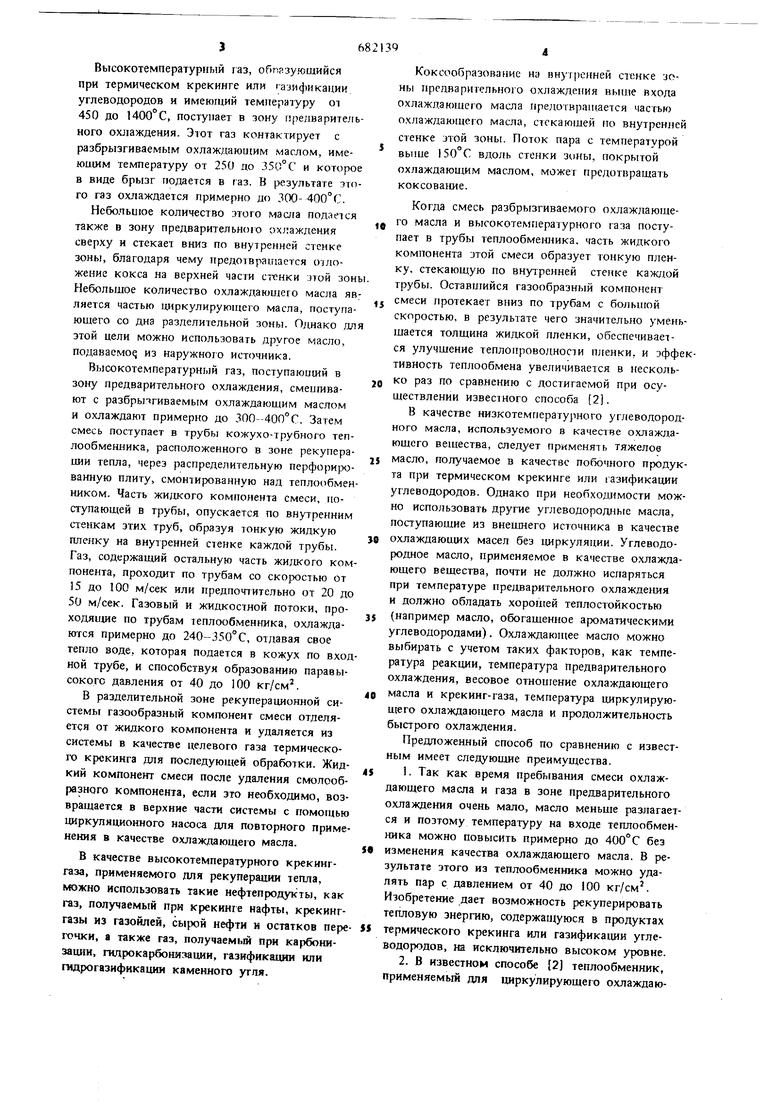

1. 1олу-11яют результаты, приведенные в табл.2, подтверждающие пригодность изобретения для разных условиях крекинга разных сортов исходного масла.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения из остатков переработки нефти алифатического типа углеродсодержащего материала, используемого в качестве спекающегося компонента в угольной шихте для получения кокса и алифатического масла | 1972 |

|

SU1087077A3 |

| Способ получения углеводородного топлива и пека | 1983 |

|

SU1545946A3 |

| ЕЛТЕНТЛЗ- 1А \1 5БИБЛИОТЕКА | 1970 |

|

SU281293A1 |

| Способ получения пористого углеродного материала | 1973 |

|

SU890968A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРВИНИЛА И ЭТИЛЕНА | 1971 |

|

SU321012A1 |

| Способ термического крекинга тяжелых масел и устройство для его осуществления | 1976 |

|

SU895293A3 |

| Способ получения ароматическихуглЕВОдОРОдОВ и СМОл | 1978 |

|

SU812187A3 |

| Способ получения игольчатого кокса | 1970 |

|

SU448650A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА | 1971 |

|

SU311459A1 |

| Способ получения гидрированноалкилированной смолы | 1970 |

|

SU454746A3 |

Выход продуктов:

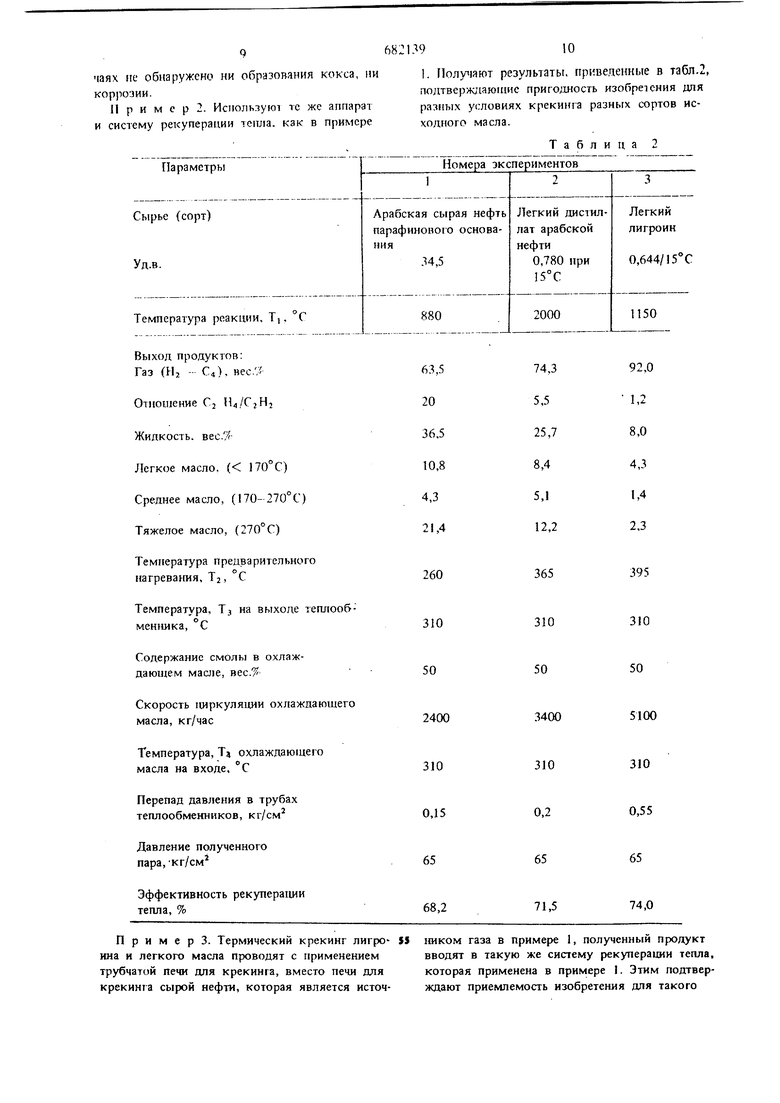

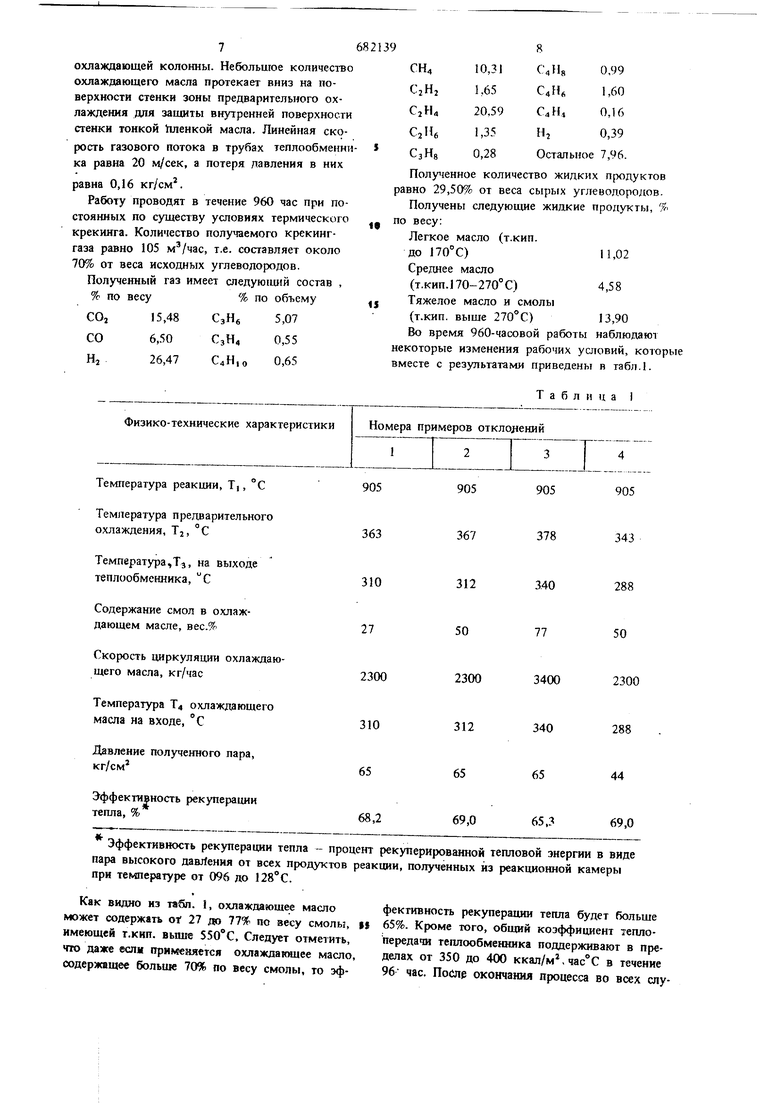

П р и м е р 3. Термический крекинг лигро- SS ина и легкого масла проводят с применением трубчатой печи для крекинга, вместо печи для крекинга сырой нефти, которая является источником газа в примере 1, полученный продукт вводят в такую же систему рекуперации тепла, которая применена в примере 1. Этим подтверждают приемлемость изобретения для такого

и68213912

исходного сырья, в данном случае теплообмен-В качестве горючего используют смесь метаник имеет 11 труб.на и водорода. Продукт термического крекинПечь применяемая для ведения крекинга, име- рекуперации тепла, охлаждения и рекуперации ет трубы внутренним диаметром 41,2 мм и об- пара высокого давления. Экспериментальные щей длиной 35000 мм из нержавеющей стали. результаты приведены в табл. 3.

Т а б л и U а 3

Номера экспериментов Параметры Сырье (сорт)Лигроин Уд. в.0,728/15С

8JO857

63,961,9

9942

36,13862

27,420,5

.5.56,2

3,211,5

Температура предварительного

нагревания, Tj, С361363

Температура Тз на выходе теплообменника, °С310312

Содержание смолы охлаждающего масла, вес.%5050

Скорость циркуляции охлаждающего масла, кг/час18001300

Температура Тд охлаждающего масла

на входе, С310312

Перепад давления газа в

теплообменнике, кг/см0,150,15

Давление полученного пара

кг/см 6565

Эффективность рекуперации тепла, %62,061,4

га лигроина или газойля вводят в систему для Легкое масло 0,830/15°С lueio масла. T HOyei исклюмиюлмю большой поверхности теплопередачи вниду поболыной теплопроводносчи ка масляной скцхше, поэтому способ зкономически olctn, нсвыюден. С другой стороны, в теплооПмсмнике, применяемом в изобретении, толщнна надаюшей luieu ки жидкого компонента делается очеяь неболь шой, так как высокотемпературный газовый компонент также проходит вдоль внутренней поверхности труб теплообменника, что делает систему изобретения очень выгодной и экономичной. 3.В известном способе 2 высокотемпературный газ, получаемый при термическом крекинге или газификации, поступает неггосредственно в теплообменник, и поэтому часто прои ходит отложение кокса на внутренних стенках труб тешюобменника даже при очень тщательном ведении процесса. По эюй причине установку проходится выключать. Работа такой системы делается практически невозможной в моменты, когда в качестве сырья для термического крекинга прим няется тяжелое масло. В про1ивоположнос гь этому в системе, осуществляющей предложенн способ, на внутренней поверхности труб геплообменника образуется тонкая пленка жидкости которая предотвращает образование кокса и дает возможность использовать систему для работы в течение длительного периода. 4.Известным способом 2 достигается небольшая степень рекуперации тепла и затрудняется охлаждение газа до температуры ниже точки росы. Предложенная система не отличает ся таким недостатком и дает большую эффективность рекуперации тепла. 5.В системе известного способа 2 высоко температурный крекинг-газ проходит через теп лообменник непосредственно, и потому возник ет коррозия, если используемый газ содержит сероводород. Предложенная система имеет тонкую пленку жидкости на внутренних стенках труб теплообменника, которая защищает трубы от коррозии. Примеров камеру сгорания диаметром 100 мм и длиной 900 мм, футе юванную огнеупорным материалом, вводят 50 кислорода и 25 водорода. Одновременно подают 25 метана в качестве вспомо гательного топлива и 120 кг/час пара для регулирования температуры сгорания. Этими газами и паром в камере сп рания создают гшамя с температурой около 2000°С, в которое под давлением 120 кг/см через разбрызгивающую форсуг1ку вводят 1СЮ кг/час дистиялата нефти парафинового основания, име ющего уд. в. 0,824 при 15°С и и предварительно нагретого до 350Г. Затем смесь газов гпрения и дистиллата поступает в реакционную камеру диаметром 60 мм и В(.1сотой 20(Х) мм, присоединенную к нижнему концу камеры сгорания и футерованную огнеуиорнр.гм магериалом, в результате чего происходит термический крекинг дистиллата к течение Т(1чмсрно 2/100 сек. Образовавшийся высокотемпературный крекинг-газ поступает неме1тленно в зону предварительного охлаждения, в которую при разбрызгивании поступает примерно 2500 кг/час охлаждаюгдего масла. Температурьг крекинг-газа, вводимого охлаждающего масла и пре|щарительно охлажденной смеси приведены в табл. 1, Охлажденная смесь поступает в трубы кожухотрубного теплообме1шика, присоединенного к зоне предварительного охлаждения через перфорированную распределительную плиту. В кожух теплообменника поступает проходящее количество воды под больцшм давлением, и ггроисходит теплообмен между охлаждаемой смесью и водой, сопровождающийся выделением пара высокого давления. Через выходное отверстие из теплообменника смесь водьг высокого давления и пара, которая поступает в паровой барабан, где пар отделяют от конденсированной воды. Пар высокого давления поступает из барабана для дальнейшего использования, а остаточную воду возвращают в теплообменник совместно со свежей водой. Смесь газа и жидкости со дна теплообменника поступает в газоотделитель, где тяжелую фракцию отделяют от газообразного компонента. Большую часть жидкой тяжелой фракции возврашают к форсункам в качестве охлаждающего масла, а газообразный компонент вместе с фракцией легкого масла, фракцией среднего масла и водяным паром поступает в охлаждающую разделительную колпачковую колонну диаметром 1000 мм и вьгсотой 11000 мм с 25 тарелками для разделения на комггоненты. Охлаждение разделительной колонны происходит при орошении легким маслом, сконденсированньгм в холодилышке, расположенном вьгше разделительной колонны, отделенным от газа сконденсированной воды в сепараторе и поступающим в верхнюю часть разделительной колонны. Скорость возврашения легкого масла в верх колонньг регулируют так, чтобы поддерживать температуру в верху колонны рапной 28°С. Крекиг)г-газ, водньгй конденсат, часть легкого масла и часть тяжелого масла удаляют. Контроль содержания смол в охлаждающем масле осуществляют при изменении потока и температуры зтого масла, условий работы системы при добавлении небольшого количества фракции тяжелого масла, отбираемой со дна

охлаждающей колонны. Небольшое количество охлаждающего масла протекает вниз на поверхности стенки зоны предварительного охлаждения для защиты внутренней поверхности стенки тонкой пленкой масла. Линейная скорость газового потока в трубах теплообменника равна 20 м/сек, а потеря давления в них

равна 0,16 кг/см.

Работу проводят в течение 960 час при постоянных по существу условиях термического крекинга. Количество получаемого крекинггаза равно 105 м/час, т.е. составляет около 70% от веса исходных углеводородов.

Полученный газ имеет следующий состав ,

% по объему

% по весу СзНб5,07

15,48

COj

,55

6,50

со

СдН.о 0,65

26,47

Hj

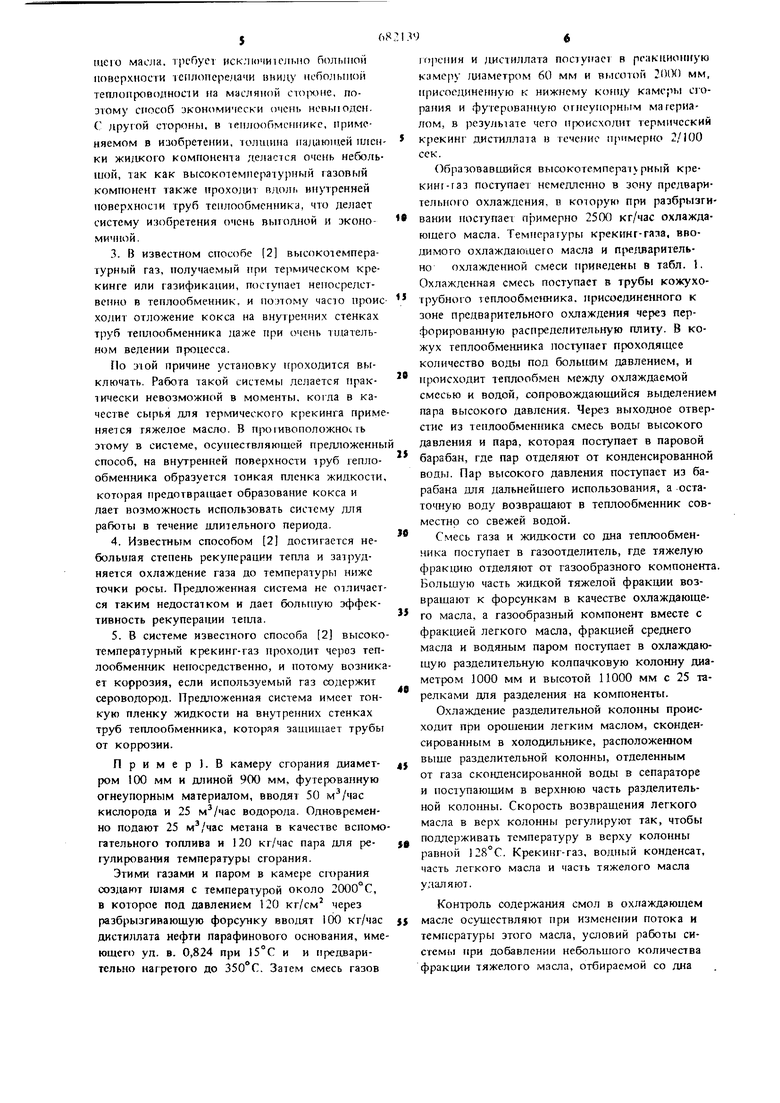

Физико-технические характеристики

Температура реакции. Т, С

Температ ра предварительного охлаждения, Tj, °С

Температура,Тз, на выходе теплообменника, С

Содержание смол в охлаждающем масле, вес.%

Скорость циркулящ1и охлаждающего масла, кг/час

Температура Т охлаждающего масла на входе, С

Давление полученного пара, кг/см

Эффективность рекуперации тепла, %

Эффективность рекуперации тепла - процент рекуперированной тепловой энергии в виде пара высокого давления от всех продуктов реакции, полученных из реакционной камеры при температуре от 096 до .

Как видно из табл. 1, охлаждающее маслофективность рекуперации тепла будет больше может содержать ot 27 до 77% по весу смолы, ц65%. Кроме того, общий коэффициент теплоимеющей т.кип. выше SSOC, Следует отметить,передачи теплообменника поддерживают в пречто даже если применяется охлаждающее масло,делах от 350 до 400 ккал/м, час°С в течение содержащее больше 70% по весу смолы, то эф-96 час. Послр окончания процесса во всех слуПолученное количество жидких продуктов равно 29,50% от веса сырых углеводородов.

Получены следующие жидкие пронукты, % по весу:

Легкое масло (т.кип.

до ПОС)11,02

Среднее масло

(т.кип.170-270° С)4,58

Тяжелое масло и смолы

(т.кип. выше 270°С)13,90

Во время 960-часовой работы наблюдают некоторые изменения рабочих условий, которы вместе с результатами приведены в табл.1.

Таблица I

Г

4 905

905

905

378

367

343

312

288

77

50

50

300

2300

3400

2300

312

340

288

65

65

44

69,0

65,3

69,0 Пример 1, KiiMOHUbiii уголь поднерганп ||И)олнзу в пссндпожижсииям слое при давлении o6oiaineiinofo вг)()лом оза (гидрокарбо иизи 1оваиного) 70 млн. дин на см (70 бар) При iCMiicpaiype 540°( Иолукнный продукт в виле газа и пара вволят в систему рекуперации тепла, как в примере , подтверждая приемлемость изобретения в лом и других процессах, связанных с 1)азпожением или реак цией камен1го1О угля при высоких температурах. Теплообменник имеет 14 труб. Реактор высокого давления, применяемый для гидрокарбопизатши, имеет внутрен ний диаметр 2,0 м и общую высоту 10 м, включая З-метровый псевлоожижеиный слой и 5 м высоты свободного пространства. Парообразный и газообразный продукты удаляют с верха реактора через циклон, отделяющий мелкий древесный уголь, уносимый из реактора. Для охлаждения этою п х дукта применяют циркулирующее охлаждаю1пее масло, которое вместе с П{1едварИ1е.пьно охлажденным продуктом поступает в рекуперационную систему для охлаждения и рекуперации гепла в виде высокого давления. Коксообразования в систем не происходит. Элементный анализ полибитумииозного угля, вес.%: 73,2 С; 5. И; 1,3 N без влаги и золы; 0,8 S; 19,2 О, 13,8800 золы (на сухой вес). Условия реакции; скорость подачи угля (на сухой вес) 15 кг/час;температура реактора 540°С; температура предвари ельного охлаждения 365°; температу 1а па выходе из теплообменника 310°С; скороегь циркуляции охлаждаю щего масла 30000 кг/час; температура на входе охлаждающего масла 310°С; потеря напора незначительная; рекуперация тепла 52%; содерж 914 инс смолы в охлаждающем масле ЗО/г; давление полученного пара 65 кг/см. Выход продукта (уголь, не содержащий влагу и золу): 19,9 вес.% газа Сд и жидкости, включая деготь; 18.0 вес.% смолы; 35,87 древесного угля; 2.2 кг/100 кг угля потпебленного водорода. Формула изобретения 1.Способ закалки высокотемпературного продукта термического крекинга, включающий прямое охлаждение его углеводородной жидкостью, косвенное охлаждение в теплообменнике, последующее отделение углеводородной жидкости от охлаж-цеипого продукта и рециркуляцию ее в процесс, отличающийся тем, что, с целью улучшения утилизации тепла высокотемпературного продукта и снижения коксообразования, процесс ведут при первоначальном прямом охлаждении высокотемпературного продукта до температуры 300-400°С с последующим косвенным охлаждением образующейся смеси высокотемпературного продукта с углеводородной жидкостью. 2.Способ по п. 1, о т л и ч а ю ш и и с я тем, что в качестве углеводородной жидкости используют побочный продукт процесса термического крекинга с температурой 250-350°С. Источники информации, принятые во внимаие при экспертизе 1.Патент США N 3676519, кл. 260-683, 1972. 2.Патент США № 3647907, кл. 260-683, 1972.

Авторы

Даты

1979-08-25—Публикация

1976-02-06—Подача