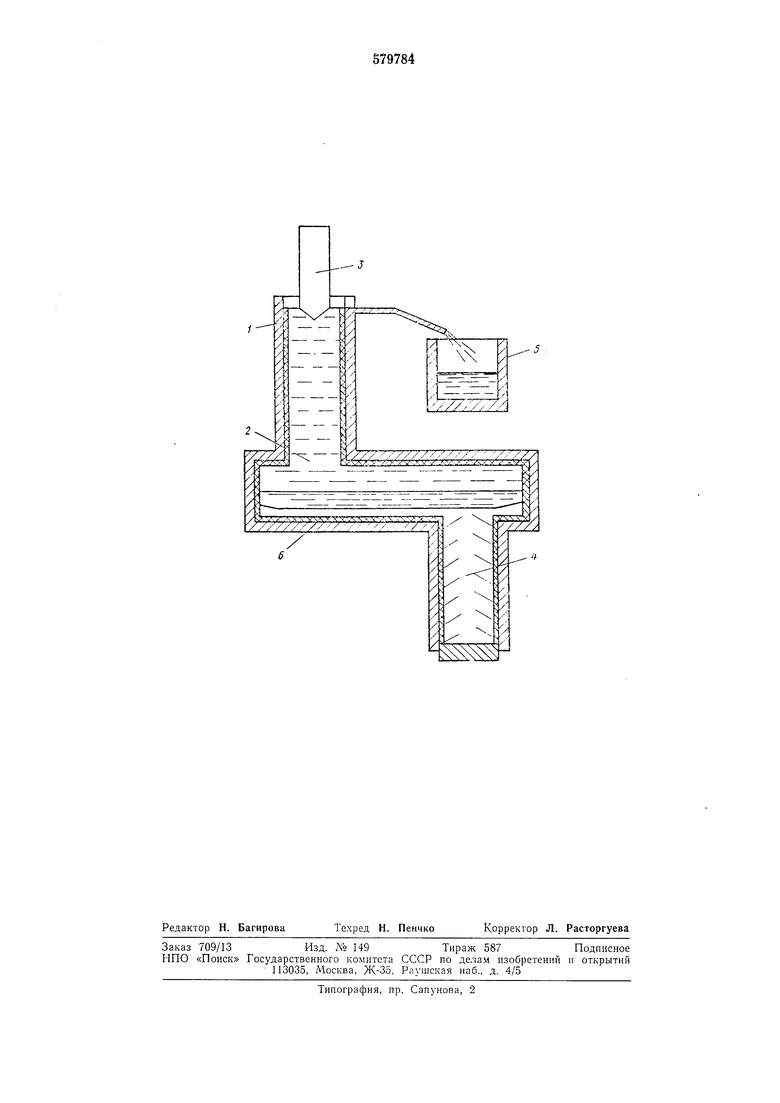

лажденне Ж1адкого шлака. Так как температура кристаллизатора перед заливкой шлака значительно ниже температуры плавления флюса, то на внутренней поверхности изложницы образуется шлаковый гарнисаж 6. Толщина гарнисажа определяется соотношением температур и масс заливаемого шлака и кристаллизатора.

Регулировать толщину гарписажа можно также предварительным нагревом литейной формы от постороннего источника тепла. Образовавшийся гарнисаж является хоро шим теплоизолятором. Он затрудняет теолоотвод из внутренней полости кристаллизатора, способствуя, тем самым, сохранению внутри него шлака в расплавленном состоянии, и предотвращает взаимодействие агрессивного жидкого шлака с материалом кристаллизатора.

В процессе переплава в полость кристаллизатора поступает дополнительное тепло, приносимое с каплями расплавленного металла. Это приводит к дальнейшему разогреву изложницы и утончению слоя гарнисажа. Литейная форма быстро разогревается до такой температуры, при которой отвод тепла, вносимого в нее с расплавленным металлом, осуществляется за счет излучения с поверхности.

Расчет и эксперименты показывают, что при температуре поверхности 800-1000°С (при переплаве стали) обеспечивается необходимый для кристаллизации формируемого изделия отвод тепла. При таких температурах на внутренней поверхности кристаллизатора сохраняется тонкий слой гарнисажа.

В процессе электрошлакового литья по предлагаемому способу неводоохлаждаемый кристаллизатор разогревается до высоких температур. Это позволяет легко формировать изделие практически любой конфигурации. Так как зона плавления расходуемого электрода вынесена в верхнюю часть литейной формы, то на поверхности кристаллизатора во время всего процесса переплава сохраняется гарнисаж, который предотвращает взаимодействие расплавленного металла с материалом кристаллизатора. В верхней же части кристаллизатора в зоне

плавления расходуемого электрода, где происходит мощное тепловыделение, при необходимости может быть осуществлено охлаждение любым из известных способов. Использование предложенного способа

электрошлакового переплава обеспечивает формирование изделий практически любой конфигурации, упрощение и удешевление оборудования.

Формула изобретения

20

1.Способ фасонного электрошлакового литья в кристаллизаторе путем переплава расходуемых электродов в электропроводном шлаке, отличающийся тем, что, с целью повышения качества отливок, упрощения и удешевления оборудования, неохлаждаемый кристаллизатор заполняют жидким шлаком и ведут переплав расходуемого электрода в верхней части его до полного вытеснения металлом шлака.

2.Способ поп. 1, отличающийся тем, что перед заливкой шлака в кристаллизатор его нагревают до 250°С - /2 температуры разливаемого шлака.

-:|

Источники информации, принятые во внимание при экспертизе

40 I. Авторское свидетельство

СССР № 383381, кл. С 21С 5/56, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2410195C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТОГО РАСХОДУЕМОГО ЭЛЕКТРОДА | 2011 |

|

RU2456121C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЛИ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СВЯЗАННЫЕ С НИМ СПОСОБЫ | 2004 |

|

RU2383636C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2009 |

|

RU2424335C1 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАЛЬЦА | 1993 |

|

RU2032754C1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МЕТАЛЛА ВО ВРАЩАЮЩЕЙСЯ И НАКЛОННОЙ ЕМКОСТИ | 2000 |

|

RU2191211C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАФИНИРОВАНИЯ И ЛИТЬЯ | 2001 |

|

RU2280702C2 |

Авторы

Даты

1982-05-23—Публикация

1975-11-21—Подача