Изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

Аналогом предлагаемого технического решения является вакуумно-дуговая плавка расходуемого электрода в кристаллизаторе (емкости)[1]. Расплав, который образуется в глухом кристаллизаторе при сплавлении расходуемого электрода, рафинируется от газовых и летучих включений за счет поддержания вакуума. Для данного способа характерно исключение возможности загрязнения металла материалом формы и электрода, а также одновременность и непрерывность процесса плавки и затвердения слитка [1].

Наиболее близким техническим решением в качестве прототипа является способ плавки металла в промежуточной вращающейся с центральным сливным отверстием емкости, при котором происходит хорошее усреднение расплава, его очистка от легких и тяжелых примесей, а при литье образуется бездефектная кристаллическая структура. Способ включает приготовление расплава в отдельной промежуточной емкости с последующим его переливанием и кристаллизацией в изложнице или кристаллизаторе [2].

Методы плавки в промежуточной емкости с отливкой слитков обеспечивают высокую плотность слитков, однородный химический состав и достаточно однородную кристаллическую структуру. Данный способ нашел применение для изготовления круглых и плоских слитков небольшого сечения.

Целью предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей.

Использование вращения промежуточной емкости позволяет увеличить площадь обогрева ванны расплава. При вращении промежуточной емкости часть расплава поднимается за счет вязкостных свойств выше горизонтального уровня основной ванны расплава, обеспечивая хороший теплообмен за счет большой площади обогрева. При этом происходит хорошее удаление летучих и газовых примесей из расплава, интенсивное перемешивание и усреднение состава.

Использование наклона и вращения промежуточной емкости позволяет рафинировать расплав от тяжелых, летучих и нерастворимых примесей за счет центробежных сил вращения и расположения сливного отверстия по центру промежуточной емкости.

Поставленная цель достигается тем, что в известном способе плавки и литья металла, включающем получение расплава в промежуточной вращающейся емкости с центральным сливным отверстием, при сливе его через отверстие в кристаллизатор используют сферическую промежуточную емкость, установленную под углом к оси кристаллизатора.

Предложенный способ реализует установка, изображенная на фиг.1. Установка включает сферическую промежуточную емкость 1, в которой по оси вращения расположено сливное отверстие 2, ванна расплава 3 образуется за счет:

сплавления металла с расходуемого электрода;

подсыпки или загрузки шихты;

заливки готового расплава и т.п.

Рафинированный расплав 3 сливается через сливное отверстие 2 в кристаллизатор, форму, кокиль и т.п., находящийся в указанной зоне А4, а нагрев осуществляется за счет нагревателя 5, который может быть: индуктором, электросопротивлением, плавящимся и неплавящимся электродом, электронным лучом, лазером, плазмотроном и т.д.

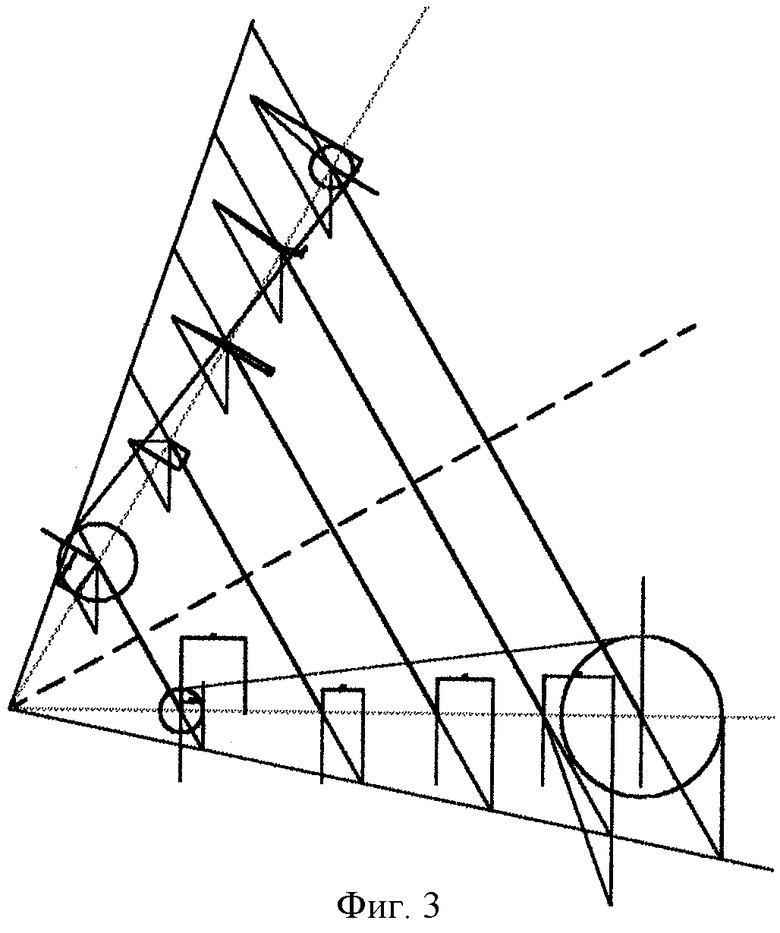

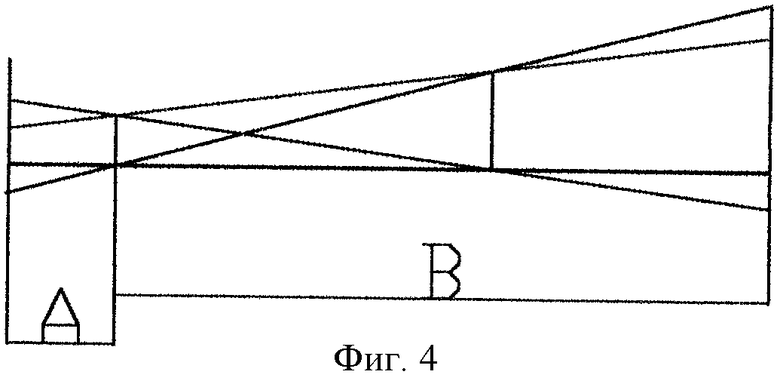

Схема распределения результирующих гравитационных и центробежных сил указана на фиг.2, 3, 4. Схема поясняет работу предлагаемого к реализации в промышленности способа.

На фиг.2 изображена линия изменения результирующей силы Fр в зависимости от изменения направления центробежной силы Fц при неизменной силе тяжести Fg.

На фиг. 3 показан геометрический расчет проекции результирующей силы, смещающей частицы в ту или иную сторону по горизонтали в верхнем и нижнем положении промежуточной емкости.

На фиг. 4 изображено общее распределение смещающих сил по оси вращающей емкости, действующих на тяжелые примеси. Участок А на фиг.4 характеризуется тем, что на нем происходит смещение тяжелых элементов в левую сторону, на участке В - в правую сторону.

В точке стыка зоны А и В никаких смещений не происходит, поэтому желательно в этой точке выбрать начало сливного отверстия по оси вращения емкости. Тем самым будет гарантирован отвод тяжелых элементов от сливного отверстия, причем чем дальше тяжелое включение от сливного отверстия, тем больше на него действуют силы, смещающие его в сторону от места слива.

[3] ". . . Центробежная сила, которая действует на металл при частоте n вращения формы, равна:

P = m•r•ω2,

где m - масса жидкости, кг,

r - радиус тела вращения, м;

ω = π•n/30 - частота вращения формы, мин-1..."

Применительно к рассматриваемому способу на более тугоплавкие и тяжелые включения, попадающие в расплав металла, будет действовать большая сила Fр, которая будет их смещать в сторону от сливного отверстия, где они будут вмораживаться в гарнисаж. Так как ось вращения промежуточной емкости наклонна в пространстве, то металл, свободно находящийся в емкости, растекается по ней под действием кинетической энергии и вовлекается во вращательное движение за счет сил трения металла о промежуточную емкость. Давление на частицы металла при его вращении вокруг наклонной оси не постоянно из-за пульсации результирующей силы в течение оборота емкости. Так как она складывается из постоянной по величине и направлению силы тяжести и постоянной по величине, но меняющейся по направлению центробежной силы. Это приводит к тому, что свободная поверхность металла в емкости смещается в сторону от сливного отверстия, увлекая за собой более тяжелые частицы.

При расчете скорости вращения емкости с наклонной осью вращения по коэффициенту гравитации учитывают, что на частицы расплава действует центробежная сила:

Fц=m•V2/R,

где m - масса частицы, кг; V - линейная скорость, м/с; R - радиус вращения частицы, м.

Центробежная сила должна быть больше силы тяжести Fg=m•g, при этом расплав, будучи в жидком состоянии, займет всю внутреннюю площадь вращающейся емкости, тем самым будет усилено перемешивание расплава, удаление под действием нагрева газовых и летучих примесей, а также отделение тяжелых примесей и исключение нарастания данного гарнисажа, характерного для стационарных емкостей, где в качестве источников нагрева могут применяться только независимые источники нагрева.

Сравнивая, предлагаемое изобретение с аналогом, можно отметить следующее. [4]."... Основным недостатком аналога при плавке расходуемого электрода в глухой кристаллизатор является возможность появления в слитках включений, образовавшихся из кусочков шихты, имеющих более высокую томность и температуру плавления, чем основной металл. К ним относятся газонасыщенные (с высоким содержанием азота и кислорода) включения губки и отдельные обогащенные тугоплавкими элементами (вольфрам, молибден, ниобий) частицы лигатур и режущего инструмента. Несмотря на тщательную подготовку и контроль качества шихтовых материалов, при нарушении нормального технологического процесса такие кусочки могут оказаться в шихте. Попадая в зону действия электрической дуги, они расплавляются и растворяются в основном металле, а не растворившаяся их часть попадает в ванну жидкого металла кристаллизующегося слитка и под действие разницы плотностей погружается на дно ванны, вмерзая в кристаллизующиеся металл и образуя включения в слитке.

Таким образом, совмещение в кристаллизаторе зон расплавления и затвердевания металла при использовании расходуемого электрода, обеспечив простоту конструктивного оформления процесса плавки, обусловило одновременно возникновение одной из негативных сторон процесса, выразившейся в отсутствии гарантии получения слитков без включений. Для повышения надежности устранения дефектов такого вида слитки, предназначенные для изготовления роторных деталей, изготавливают тройным переплавом.

К другим недостаткам метода плавления расходуемого электрода в кристаллизаторе относятся все еще высокие затраты на производство слитков и заготовок из них вследствие относительно низкой производительности труда и выходов годного при производстве полуфабрикатов. Особенно это касается слябов и заготовок малого сечения для штамповок, прутков и профилей, которые в настоящее время получают многократным переделом из крупного слитка с большими потерями металла. В дальнейшем снижение затрат может также сдерживать ограниченная возможность использования оборотных титановых отходов в шихту сплавов при существующей технологической схеме.

Для устранения этих недостатков в последние годы работы проводились по нескольким направлениям. В результате этих работ были опробованы в условиях промышленного производства способы гарнисажной плавки с использованием гарнисажа в качестве расходуемого электрода (процесс ГРЭ) и плавка электронно-лучевым источником нагрева в промежуточной емкости (прототип предлагаемого изобретения). Общим для этих двух способов получения слитков титановых сплавов является разделение зоны плавления (тигель или промежуточная емкость) и зоны формирования слитка (кристаллизатор или изложница). Это позволяет перевести тугоплавкие и обладающие большой плотностью включения в гарнисаж в зоне плавления и перелива и предотвратить потухание их в слиток.

Оценка результатов, полученных при производстве промышленных партий слитков (тысячи тонн металла) указанными способами, приводит к следующим выводам:

- эффективное удаление включений из расплава, включая и газонасыщенные, имеющие более высокую плотность, чем основной металл;

- ликвидация ограничений доли отходов в шихте, связанные со средствами вовлечения в плавку, причем при способе ГРЭ значительно отпадает необходимость измельчения отходов;

- при электронно-лучевой плавке в промежуточной емкости существенные трудности представляет переплав титановой губки, поэтому способ используется в основном для переплава отходов добавлением небольшой доли (до 20%) титановой губки, очищенной от магния и хлористого магния;

- способ ГРЭ обеспечивает высокую химическую однородность металла как существующих серийных титановых сплавов, так и сплавов с высоким содержанием тугоплавких легирующих компонентов (молибден, вольфрам, ниобий и др.). При электронно-лучевой плавке с промежуточной емкостью (плавка с "холодным подом") достигается более высокая степень очистки расплава из-за рафинирования его при переливе по желобу, но из-за низкого давления в зоне плавления происходит испарение летучих легирующих компонентов, например алюминия, поэтому требуется подшихтовка этих компонентов при плавке с помощью специальных технических средств. Замена электронно-лучевого нагрева на плазменный может устранить недостаток электронно-лучевой плавки, связанный с испарением компонентов с высокой упругостью пара. Процесс плазменной плавки с промежуточной емкостью проходит в настоящее время опытную проверку.

Плавка с промежуточной емкостью позволяет осуществить эффективную разливку металла в один или несколько кристаллизаторов с вытяжкой и, следовательно, возможностью получения за один переплав слитков-заготовок небольшого диаметра, плоских и полых слитков; слитки, полученные способом ГРЭ (при существующей технике разливки металла в изложницу), необходимо повторно переплавлять для устранения усадочной раковины и рыхлоты.

Наиболее перспективным следует считать развитие процессов, сочетающих плавку в гарнисажном тигле и промежуточной емкости непрерывным литьем слитков заданных сечений. Для этого необходимо решить сложные технические проблемы, к которым, в частности, относятся: равномерное расплавление поступающей шихты любого вида и регулируемый нагрев большой массы жидкого металла; экспресс-анализ расплава и корректировка состава сплава по ходу плавки; организация перелива расплава из ванны в кристаллизаторы с заданной постоянной скоростью, рафинированием расплава на этом участке с необходимым подогревом струи и литниковой части слитка независимыми источниками тепла; одновременная разливка металла в несколько кристаллизаторов; интенсивное охлаждение слитков, предусматривающее непосредственный контакт охладителя с поверхностью слитка".

Сравнивая предлагаемый способ с прототипом, где также используется промежуточная емкость, достигаются те же выше перечисленные преимущества:

- удаление летучих примесей и тугоплавких включений;

- ликвидация ограничений доли отходов в шихте;

- нет необходимости измельчения отходов;

- высокая степень очистки расплава при его переливе;

- возможность получения за один переплав слитков-заготовок небольшого диаметра, полых слитков и т.п.

Но в отличие от прототипа предлагаемое изобретение имеет следующие преимущества:

- за счет увеличения площади обогрева расплава происходит более быстрое удаление летучих примесей;

- за счет сложения сил гравитации и центробежных сил - более быстрое рафинирование от тугоплавких тяжелых включений;

- за счет применения расходуемых электродов при электродуговом переплаве - резкое снижение энергозатрат (в сравнении с электролучевым и плазменным переплавом, примерно в 2-7 раз).

- обеспечение подогрева струи и литниковой части слитка независимым источником тепла (при использовании электродуги и т.п. источников нагрева, происходит концентрация ее плотности в месте слива металла, по типу сопла плазмотрона - соплом служил сферическая промежуточная емкость);

- более тонкое нарастание гарнисажа за счет вращения емкости.

Поэтому, применяя способ литья и плавки металла во вращающейся наклонной емкости, где в качестве нагревателя будет применяться расходуемый электрод, плавящийся в вакууме, совмещаются все преимущества, характерные для аналога и прототипа.

Так, например, используя наиболее дешевый способ получения расплава за счет электодуги в вакууме, происходит очистка расплава от летучих примесей, усреднение химического состава за счет перемешивания, исключается возможность насыщения расплава материалом тигля и электрода (достоинства аналога), а кроме того, расплав рафинируется от тяжелых включений за счет центробежных сил и при переливе через сливное отверстие (достоинства прототипа).

Кроме того, предлагаемый способ имеет индивидуальные особенности, так например, применяя устройство с переменной осью наклона, можно в конце плавления сливать образовавшийся гарнисаж с накопленными тяжелыми включениями в сторону от сливного отверстия. Тем самым решается проблема удаления загрязненного гарнисажа из промежуточной емкости, характерная для прототипа.

Расположение сливного отверстия и место заливки расплава в кристаллизатор, форму и т.д. в зоне обогрева, позволяет использовать способ, не применяя дополнительных источников нагрева, для подогрева металла во время его заливки в кристаллизаторы и т.п. емкости.

Одним из основных достоинств способа является высокий КПД использования нагревателя, так как расплав за счет своей геометрии располагается вокруг зоны нагрева, практически поглощая все выделяемое тепло. У аналога и прототипа до 40% теплоты расходуется на нагрев боковой стенки кристаллизатора, не защищенного расплавом и соответственно верхней части плавильной камеры, расположенной над стационарной промежуточной емкостью.

Поэтому данный способ является перспективным по сравнению с аналогом и прототипом, а его использование целесообразно для применения в промышленности.

ЛИТЕРАТУРА

[1] Андреев А. Л. и др. Плавка и литье титановых сплавов, - М.: Из-во "Металлургия". 1994 г.

[2] RU 2089633 C1, 10.09.1997.

[3] Ефимов В.А. и др. Специальные способы литья. Справочник, - М.: Из-во "Машиностроения", 1991 г.

[4] Карпухин В. В. Печи для цветных и редких металлов, - М.: Из-во "Металлургия", 1993 г.

Изобретение относится к области металлургии и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные. Способ включает получение расплава в промежуточной вращающейся емкости с центральным сливным отверстием, слив расплава в кристаллизатор. Используют сферическую промежуточную емкость, установленную под углом к оси кристаллизатора. Способ позволяет повысить эффективность использования за счет высокого КПД нагревателя, поскольку расплав за счет своей геометрии расположен вокруг зоны нагрева, поглощая все выделяемое тепло. 4 ил.

Способ плавки и литья металла, включающий получение расплава в промежуточной вращающейся емкости с центральным сливным отверстием, слив расплава в кристаллизатор, при этом расплав рафинируют от газовых примесей и тяжелых включений за счет центробежных сил вращения, отличающийся тем, что используют сферическую промежуточную емкость, установленную под углом к оси кристаллизатора.

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2089633C1 |

| Установка для очистки металла в вакууме | 1976 |

|

SU583176A1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ПЛАВКИ СПЛАВОВ | 0 |

|

SU166934A1 |

| US 4995593, 26.02.1991 | |||

| DE 3723912 А1, 26.01.1989 | |||

| АНДРЕЕВ А.Л | |||

| и др | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1994, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

2002-10-20—Публикация

2000-02-16—Подача