поочередным изменением видов крепления вдоль каждой стенки наза, а матрица вынолнена идентично пуансону.

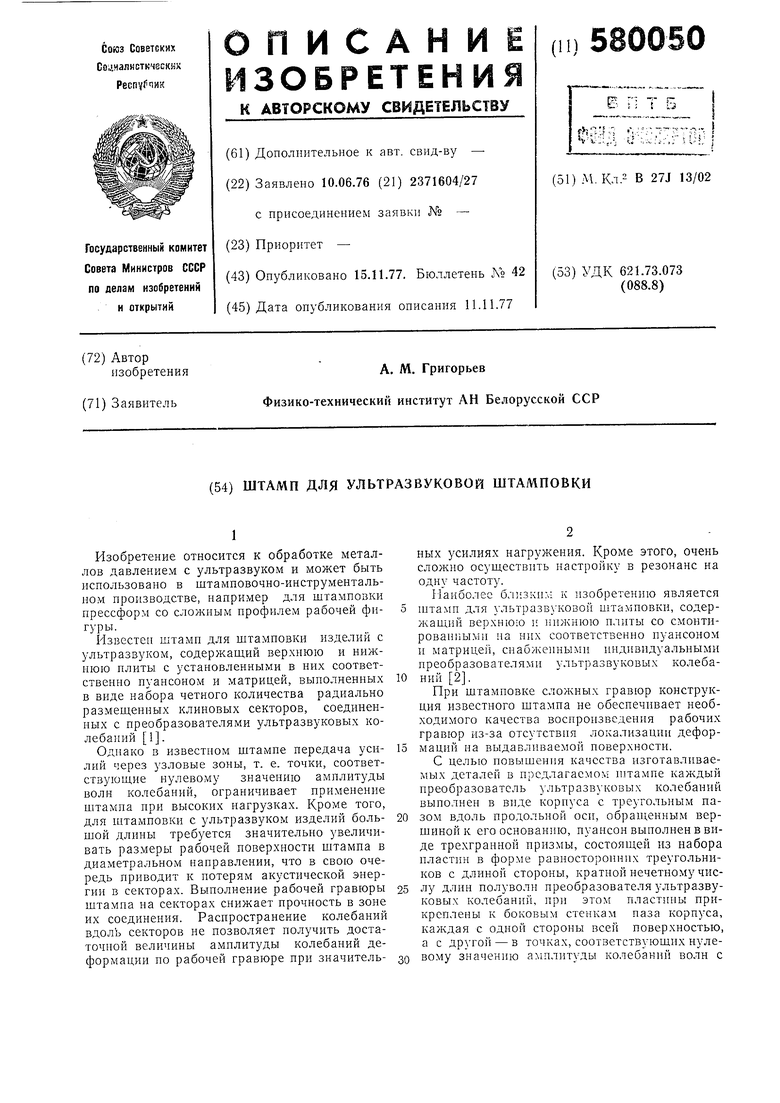

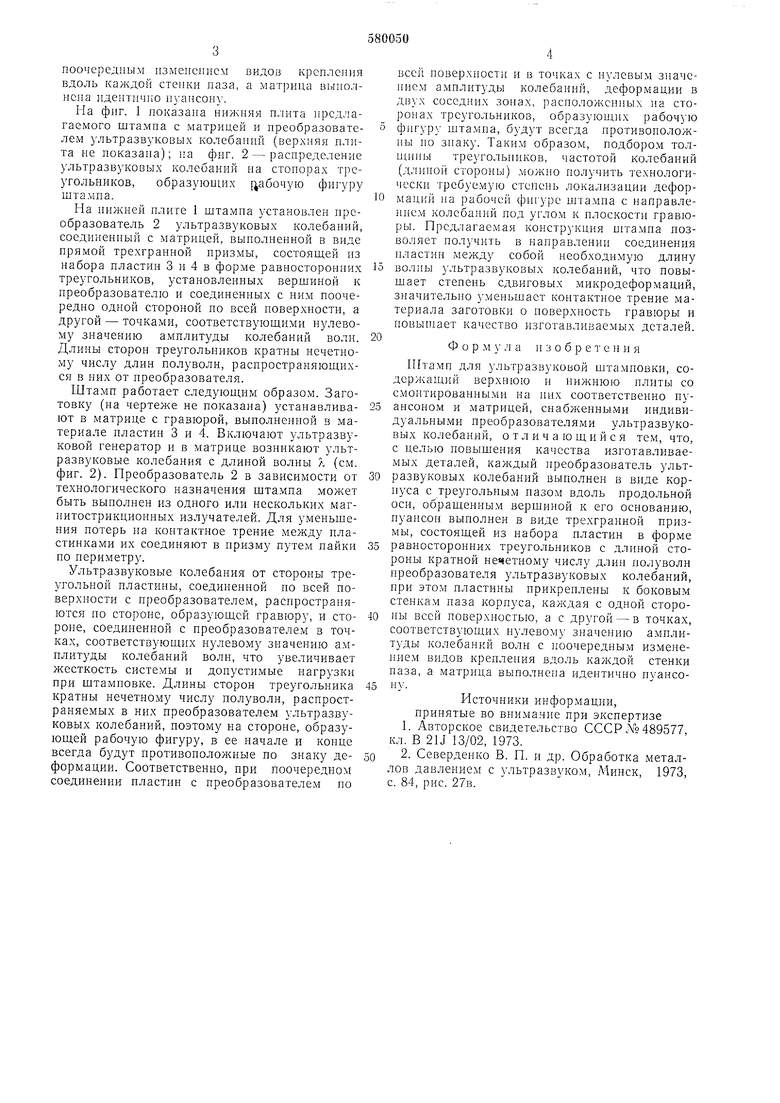

На фнг. 1 показана нижняя илита нредлагаемого штампа с матрицей и преобразователем ультразвуковых колебаний (верхняя плита не показана); на фиг. 2 - распределение ультразвуковых колебаний на стоиорах треугольников, образующих рабочую фигуру штампа.

На нижней илите 1 штампа установлен преобразователь 2 ультразвуковых колебаний, соединенный с матрицей, выполненной в виде прямой трехгранной призмы, состоящей из набора пластин 3 и 4 в форме равносторонних треугольников, установленных вершиной к преобразователю и соединенных с ним поочередно одной стороной по всей новерхиости, а другой - точками, соответствующими нулевому значению амплитуды колебаний волн. Длины сторон треугольников кратпы нечетному числу длин полуволн, распространяющихся в них от преобразователя.

Штамп работает следующим образом. Заготовку (на чертеже не показана) устанавливают в матрице с гравюрой, выполненной в материале пластин 3 и 4. Включают ультразвуковой генератор и в матрице возникают ультразвуковые колебания с длиной волны л (см. фиг. 2). Преобразователь 2 в зависимости от технологического назначения щтампа может быть выполнен из одного или нескольких магнитострикционных излучателей. Для уменьшения потерь на контактное трение между пластинками их соединяют в призму путем пайкп по периметру.

Ультразвуковые колебания от стороны треугольной пластины, соединенной по всей поверхности с преобразователем, распространяются по стороне, образующей гравюру, и стороне, соединенной с преобразователем в точках, соответствующих нулевому значению амплитуды колебаний волн, что увеличивает жесткость системы и допустимые нагрузки при щтамповке. Длины сторон треугольника кратны нечетному числу полуволн, распространяемых в них преобразователем ультразвуковых колебаний, поэтому иа стороне, образующей рабочую фигуру, в ее начале и конце всегда будут противоположные по знаку деформации. Соответственно, при поочередном соедипении пластин с преобразователем по

всей поверхности и в точках с нулевым значением амплитуды колебаний, деформации в двух соседних зонах, расположенных па сторонах треугольников, образующих рабочую фигуру штампа, будут всегда противоположны по знаку. Таким образом, подбором толщины треугольников, частотой колебаиий (длиной стороны) можно получить технологически требуемую степень локализации деформаций на рабочей фигу)с пггампа с направлением колебаний под углом к плоскости гравюры. Предлагаемая конструкция штампа позволяет получить в направлении соединения пластин между собой необходимую длину волны ультразвуковых колебаний, что повышает степень сдвиговых микродеформадий, значительно уменьшает контактное трение материала заготовки о поверхность гравюры и новьпиает качество изготавливаемых деталей.

Фор м у л а и 3 о б р е т е н и я

Штамп для ультразвуковой штамповки, содержащий верхнюю и нижнюю плиты со смонтированными на них соответственно пуансоном и матрицей, снабженными индивидуальными преобразователями ультразвуковых колебаний, отличающийся тем, что, с целью иовышепия качества изготавливаемых деталей, каждый преобразователь ультразвуковых колебаний выполнен в виде корпуса с треугольным пазом вдоль продольной оси, обращенным вершиной к его основанию, нуансон выполнен в виде трехгранной призмы, состоящей из набора пластин в форме равносторонних треугольников с длиной стороны кратной нечетному числу длин полуволн преобразователя ультразвуковых колебаний, при этом пластины прикреплены к боковым стенкам паза корпуса, каждая с одной стороны всей поверхностью, а с другой - в точках, соответствующих нулевому значению амплитуды колебаний волн с поочередным изменением видов крепления вдоль каждой стенки паза, а матрица выполнена идентично пуансону.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР .0489577, кл. В 21J 13/02, 1973.

2.Севердеико В. П. и др. Обработка металлов давлением с ультразвуком, Минск, 1973, с. 84, рис. 27в.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горячей штамповки | 1976 |

|

SU573251A1 |

| Штамп для ультразвуковой штамповки | 1975 |

|

SU541560A1 |

| Коротковолновая радиовещательная антенна | 1939 |

|

SU65842A3 |

| Способ разъединения сочлененных деталей | 1977 |

|

SU632462A1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Всенаправленный приёмник-преобразователь лазерного излучения (2 варианта) | 2016 |

|

RU2630190C1 |

| Ультразвуковой низкочастотный преобразователь | 2024 |

|

RU2835372C1 |

| Дистанционный способ учета работы горной машины в забое | 1988 |

|

SU1640410A1 |

| Устройство для обработки давлением с наложением ультразвуковых колебаний | 1976 |

|

SU614851A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ОБЪЕКТОВ ИЗ ТВЁРДЫХ МАТЕРИАЛОВ, УЛЬТРАЗВУКОВОЙ ВЫСОКОЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) И АНТЕННАЯ РЕШЁТКА С ПРИМЕНЕНИЕМ СПОСОБА | 2017 |

|

RU2657325C1 |

Авторы

Даты

1977-11-15—Публикация

1976-06-10—Подача